枕头坝水轮机尾水锥管焊缝开裂分析及处理

2022-02-24杨俊

杨 俊

(国能大渡河枕头坝发电有限公司,四川 乐山 614000)

1 枕头坝水轮发电机组概述

枕头坝电站装设4台轴流转桨式水轮发电机组,单机容量为180 MW,型号ZZ-LH-875,额定水头29.5 m,最大水头36.49 m,最小水头17.98 m。电站以500 kV电压等级接入电力系统。发电机电压侧采用联合单元接线,500 kV侧采用四角形接线,出线两回,一回线路输送至深溪沟电站,另一回为备用线路。电站按“远方集控,无人值班(少人值守)”设计。

2 问题描述

2020 年03月10日4号机组B修过程中发现,尾水锥管(Q235B)与凑合S(04Cr13Ni5Mo)的焊接焊缝存在较多的开裂(开裂部位见图1所示),计 6 处,其中最长2 m,最短0.8 m,开裂口最大10 mm,总计8.1 m。

对本条焊缝进行了整体的超声波 UT 探伤(见图2所示),发现整条焊缝存在大量的缺陷,决定整条焊缝进行处理。利用碳弧气刨对焊缝进行清理、解剖,发现母材与焊缝金属边界有大量的未熔合区且有混凝土渗入,焊缝流道表面熔敷金属厚度最小处仅3 mm。

图1 开裂部位

图2 探伤图

3 开裂缺陷原因分析

安装现场焊接管理分析:产品焊接的质量保证贯穿于设计、制造的全过程,按照本单位的质量保证体系对产品进行全面质量控制。

3.1 焊接产品保证的一般原则

焊接产品保证的一般原则见表1所示。

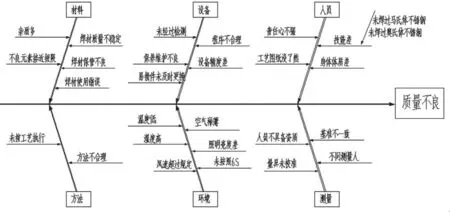

3.2 对于产品缺陷6S(人、机、料、法、环、测)分析

利用骨刺图进行分析见图3所示。

图3 骨刺图

表1 产品保证的原则

3.3 焊接接头分析

(1)上述接头形式是按照设计要求设置凑合段设计的,见图4所示。

图4 现场焊接接头结构图

(2)现场焊缝有3条(即①②③),②或③焊缝强度计算焊喉有效厚度为7 mm(焊脚高10 mm),与坡口深度14 mm相加,强度计算厚度为21 mm,大于t=16 mm 母材厚度。

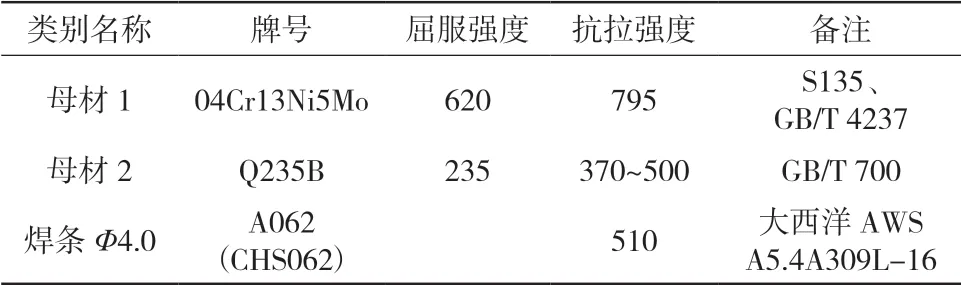

(3)通过对母体的材料分析后(见表2),选择焊接材料为奥氏体不锈钢 。

表2 材料分析

奥氏体不锈钢焊接材料的抗拉强度也大于母材Q235B,通过上述的分析:焊接接头设计强度可以满足使用要求。

(4)可能产生缺欠的原因分析:

1)根据碳弧气刨过程中有混凝土渗入现象可以认为衬垫板(件33)未参与安装,或②③焊缝有漏焊。

2)未熔合产生的原因主要是操作不当造成的,例如:焊接电流与焊接速度不匹配、焊条与坡口角度不合适、焊条型号与工艺不符、工艺错误等。

3)现场在此条焊缝安装焊接时,质量控制失控,出现大量的未熔合和漏焊进而导致强度严重不足,在机组运行产生微弱的应力及残余应力相互作用下开裂。该焊缝在安装焊接后进行过探伤和煤油渗漏检查查证。

4 处理方案

焊接环境的要求:焊接环境出现下列情况时,应采取有效的防护措施,如无防护措施应立即停止焊接工作。风速:SMAW>2 m/s,GMAW>8 m/s;相对湿度>90%;环境温度低于 5℃。

4.1 处理工艺

焊接方法:采用熔化极CO2气体保护焊 GMAW或手工焊条电弧焊 SMAW。

缺陷去除:

首先进行 UT 检查,确定并标识缺陷位置、长度、深度。根据 UT 探伤标识采用碳弧气刨去除,深度超过缺陷深度3 mm。 碳弧气刨参数:碳棒直径Φ10 mm,压缩空气压力0.4~0.8 MPa,气体流量0.8~1.7 m3/min,刨 削 速 度0.5~1.2 m/min,电 弧长度1~2 mm,电流350~500 A,碳棒与工件 倾角20°~45°。气刨槽口要求从距离开裂终点30~50 mm向开裂方向刨,形状适于2G焊接(上角约 35°,下角10°,两端 20°,根部有R≥10 mm)。

要求分段刨削处理,每段长度≤1 000 mm,一段焊接完后再刨另外位置。 操作时应先通风后引弧,以防止在引弧时产生夹碳现象。引弧后,气刨速度应缓慢待金属充分加热熔化后,再以正常速度进行气刨。气刨结束后应先熄弧后关气。 碳棒伸出长度80~100 mm,烧损30~40 mm 时,应调整长度。工作量计算,碳弧气刨:速度500~1 200 mm/min,每层刨削深度4~5 mm,宽度=碳棒直径+2~4 mm; 焊接:SMAW-0.8 kg/h,GMAW-1.5 kg/h。焊条在烘箱中按300~350℃的烘干温度 经1~2 h烘干后放入焊条保温筒(控温100~150℃)内保温,随用随取(如果烘箱条件不具备,允许采用其他方法进行烘烤以去除药皮水分),焊条在保温桶内,在焊接现场要求通电保温。其中注意事项如焊条受潮严重,可加长烘干时间或提高温度至 350℃;保温桶内焊条量不超过一天的使用量,不得使用隔天的焊条;焊条烘干次数不得超过2次,药皮无脱落或明显的裂纹;其他的推荐方式可有木炭、微波炉、烤枪等对焊条烘干。

焊接:焊接极性采用直流反接DCEP(工件接负极,电极接正极),焊接的参数(见表3);焊道宽度SMAW≤10 mm、GMAW≤15 mm,连续焊接焊道长度≤300 mm,必须采用薄焊道进行焊接(≤6 mm),焊接时要根据要求的焊接厚度量适时调整焊接。

表3 焊接参数

GMAW:保护气体 CO2,干长15~20 mm,气体流量18~20 L/min。

SMAW:采用短弧焊接,电弧长度2~4 mm。

层/道间温度≤150 ℃;每连续焊接不超过 3 道时,必须采用风铲锤击消应,但要求每层必须锤击;锤击部位,焊缝金属和周边(周边为熔合区+粗晶区),重点锤击压道、起始焊道的搭接部位。第1层不锤击,主要是冷作会损坏焊缝金属,产生根部裂纹;最后 1 层也不锤击,以免影响焊缝的表面质量;锤击应保持均匀、适度,扁锤头圆角1.0~1.5 mm,锤击深度0.5~1.0 mm,风压0.4~0.8 MPa;圆锤头最佳尺寸S=Φ 8 mm;锤击时机为焊道在 100~150 ℃时。

控制焊道成形系数=宽度/厚度=1.3~2.0,以防止热裂纹; 焊补前,烤枪去除水分后马上补焊,充分利用其烘干温度,尤其在S135侧;严禁在补焊区域外的区域引弧和息弧,起弧要回弧填满弧坑,收弧时要求采用缓慢停顿收弧或回弧以填满弧坑防止产生弧坑裂纹;对于面域状缺欠采用跳/段焊接方式处理,连续焊接焊道长度不得超过300 mm,超过时采用分段退焊法焊接;焊接后随型打磨和抛光,焊缝余高0~1.5 mm;焊道间严格清理,尤其是焊道侧面的形状不良可能会道间缺陷,必须修磨处理;焊前将坡口内打磨漏出金属光泽。打磨后 PT 检查无裂纹。

4.2 检查

点状缺欠随型修磨;焊完后24 h,PT 检查焊缝表面,焊缝和HAZ表面不得有裂纹、气孔等缺陷;如有条件可进行UT检查,检查有效深度13 mm。

过程质量控制要点 :

(1)严格按照作业指导书的各项要求执行;

(2)缺欠打磨去除后PT检查,确认无裂纹;

(3)严格进行道间清理防止压道缺陷;

(4)道间风铲振动消应力必须彻底和及时;

(5)认真对待弧坑裂纹的严重性和预防措施;

(6)烤枪进行水分的去除;

(7)严格进行焊条水分的去除工作;

(8)缺欠修复的断、跳方式严格执行,以防止应力过大;

(9)短焊道焊接以减小焊接应力;

(10)严格随型修磨和测量,型线和波浪度按较小值;

(11)合理的PT探伤时机,以便有效地发现延迟裂纹。

5 结语

结合多方面的原因分析尾水锥管与凑合S段的焊接焊缝存在焊缝开裂现象,存在较复杂的原因,在后续检修期重点关注。2021年4号机组检修全面进行UT(采用横波和纵波联合)检查,机组有效熔覆金属深度达到13 mm。