钢底模在海上风电高桩承台施工中的应用

2022-02-24胡向锋臧洪帅郑晓彬

胡向锋,臧洪帅,郑晓彬

(中交一航局第三工程有限公司,辽宁 大连 116083)

0 引言

中国海上风能资源丰富,随着我国经济建设高速高质量发展,新型清洁能源海上风力发电工程建设越来越多。大连庄河海上风电场是东北区域首个海上风电项目,是我国北方地区最大的海上风电项目,也是我国境内目前纬度最高的海上风电场。庄河风电场海域地质条件较复杂,覆盖层深浅不一,基岩差异较大,灰岩、板岩、泥岩、泥质粉砂岩、粉砂岩等混杂,且岩层中下伏溶洞[1]。由于地质原因导致部分高桩承台基础钢管桩受力无法满足设计需求,可通过抬高承台基础减少海水浮托力的方式满足设计需求,为保证高桩承台顶标高不变采取钢底模取代原有封底混凝土结构,从而提高承台底部标高。通过钢底模受力转换顺利完成上述方案实施,为后续工程提供技术支持。

1 工程概况

1.1 工程概述

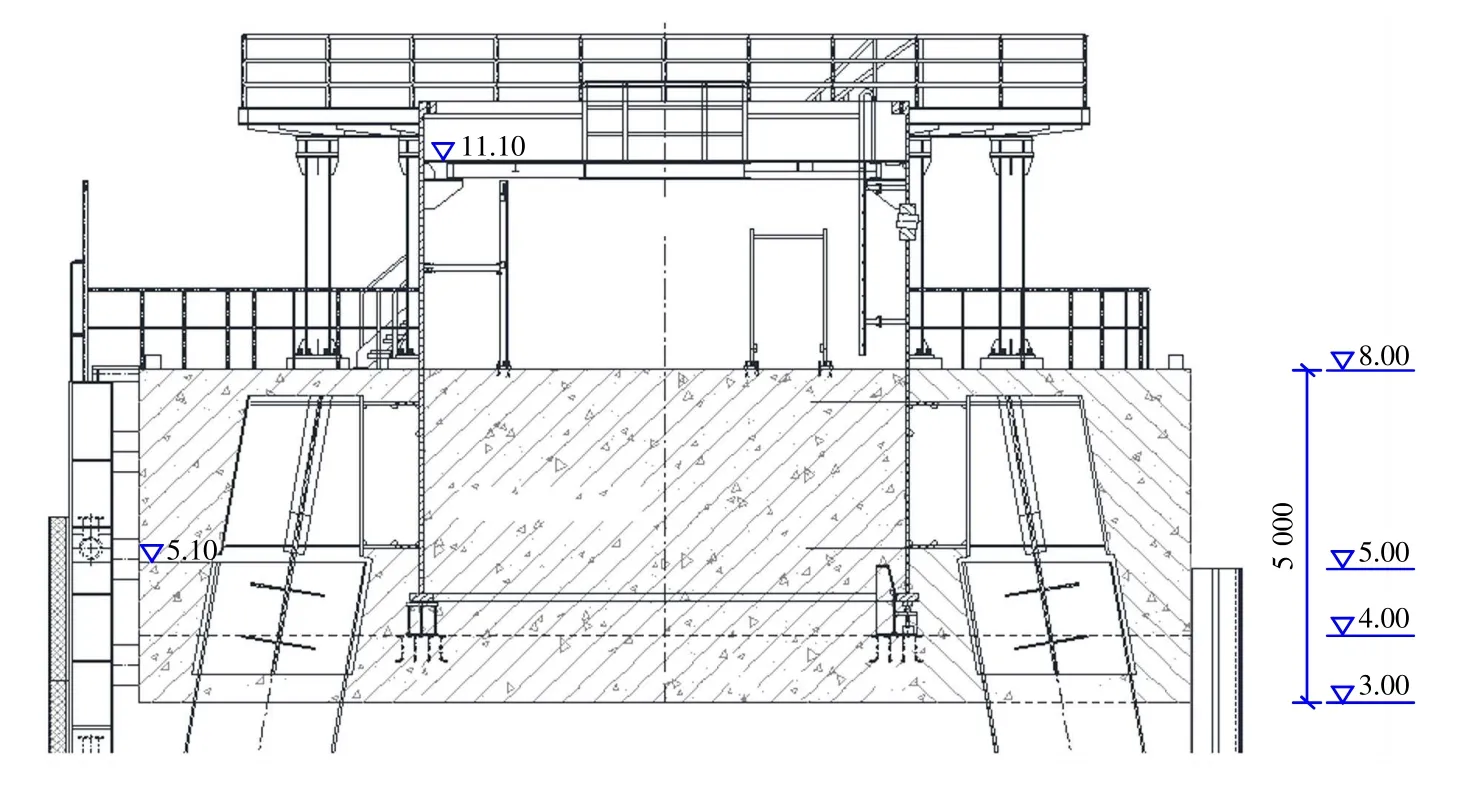

三峡新能源大连市庄河Ⅲ(300 MW)海上风电项目第2 批次风电机组基础及安装工程共包括高桩承台基础14 座,其中60 号机位因地质异常,基岩差异较大,泥岩、泥质粉砂岩岩面较高,导致钢管桩沉桩超高,为解决该问题,该机位采用取消封底混凝土、抬高承台+钻孔灌注桩的方案进行处理,且混凝土承台直径由16 m 变更为15 m,高度5 m,设计底高程由+0.2 m 调整为+3.0 m,顶高程+8.0 m 保持不变,断面图见图1。底标高抬高2.8 m 后极大降低了高桩承台的海水上浮力,改善了风机运行条件。

图1 60 号机位高桩承台结构断面图(设计高潮位+2.81 m)Fig.1 Structural section of high pile platform of No.60 machine position(design high tide level+2.81 m)

1.2 总体施工流程

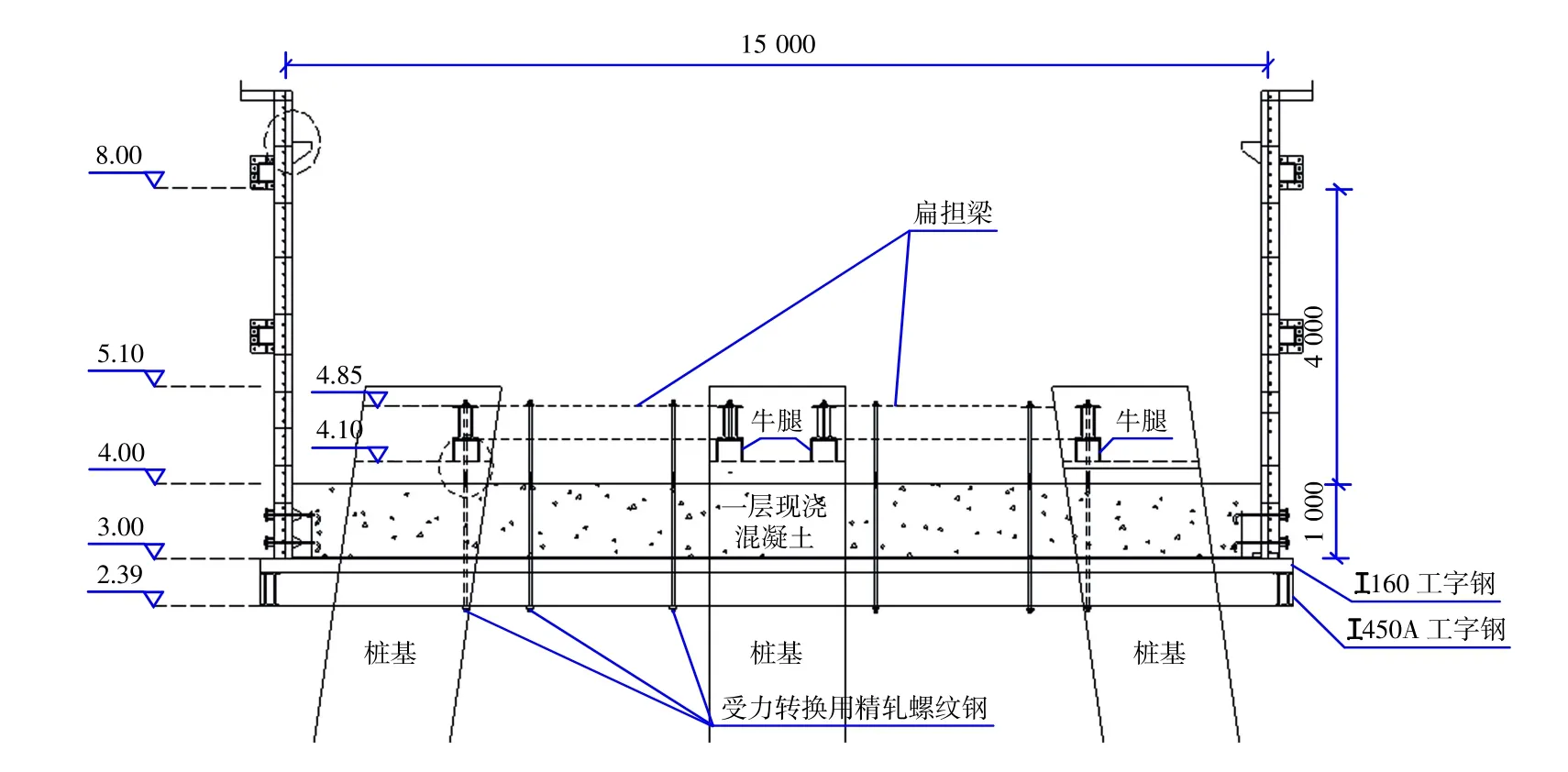

由于封底混凝土取消,钢套箱安装无法通过封底混凝土加固[1],需设计钢底模(钢底模强度和刚度满足荷载要求)[2],同时增加受力转换系统代替吊架,以保证拆除吊架后钢套箱结构状态满足承台施工需求。

根据承台结构及庄河海域特点,同时考虑现有船机性能及施工能力,进行钢底模设计制作,并在码头前沿完成钢底模与钢套箱侧模的拼装,利用原有吊架,通过精轧螺纹钢将吊架与钢底模连接。起重船吊运装船运输至施工现场,海上吊装到达预定位置后通过在桩间焊接牛腿及扁担梁,采用精轧螺纹钢与扁担梁反吊钢底模,完成受力转换,随后拆除吊架,钢底模安装施工见图2。

图2 钢底模安装施工图Fig.2 Installation construction drawing of steel bottom formwork

2 钢底模设计及制作

2.1 底模设计

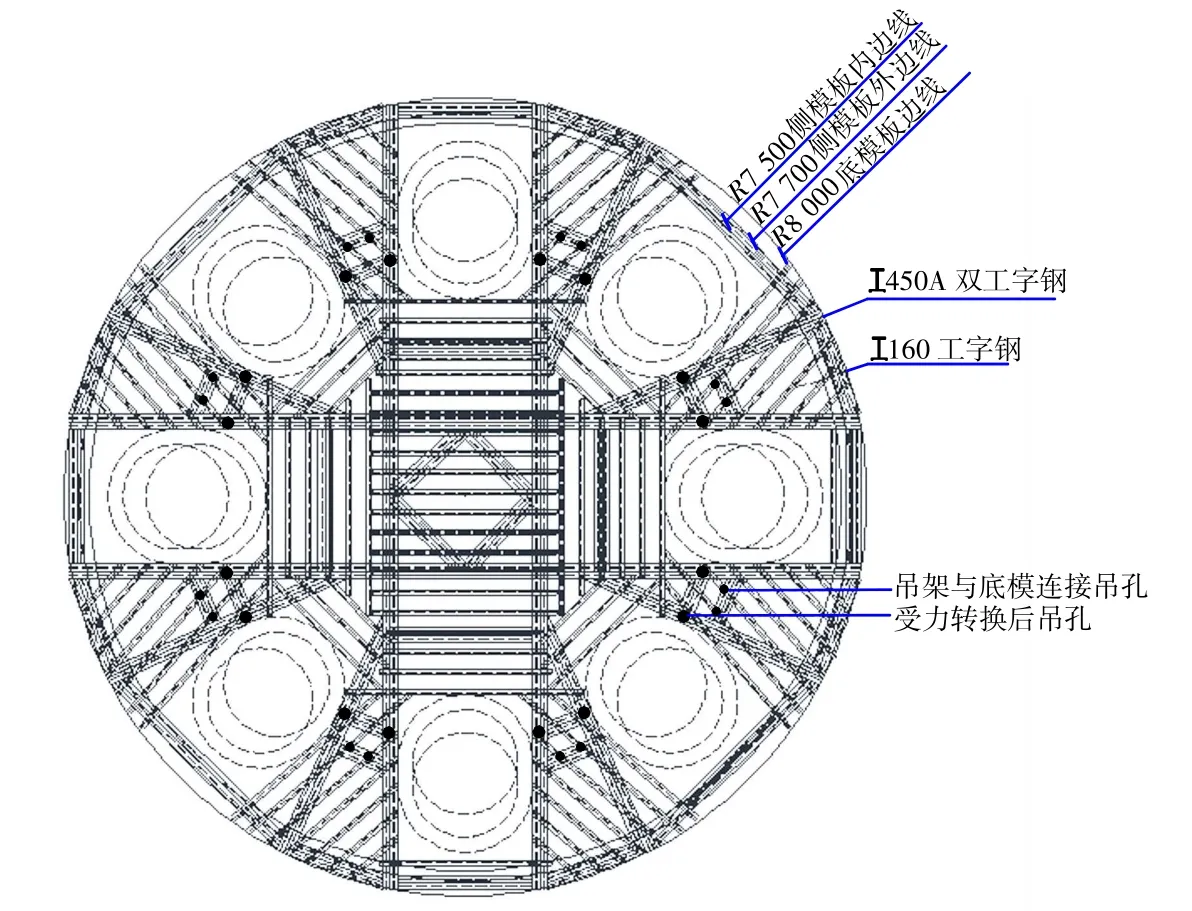

图3 钢底模设计图Fig.3 Design drawing of steel bottom formwork

2.1.1 荷载取值

钢套箱自重为80 t,吊架自重20 t,钢底模自重58.1 t,埋件及底板钢筋总重16 t,1.0 m 高混凝土自重358 t。

2.1.2 工况

工况1:钢套箱+吊架+钢底模

总重=(80+20+58.1)t=158.1 t=1 581 kN

使用荷载=1.1×1.4×总重=2 434.74 kN

工况2:1.0 m 高混凝土浇筑后

总重=(80+58.1+16+358)t=512.1 t=5 121 kN

使用荷载=1.1×1.4×总重=7 886.34 kN

2.1.3 验算结果

工况1:钢套箱+吊脚放置于底模受力分析,采用MIDAS 软件按照实际受力条件计算得出,型钢所受最大组合应力位于“井”字形连接横梁处,450A 工字钢所受最大应力106.74 MPa <205 MPa。由JTS 152—2012《水运工程钢结构设计规范》[3]表3.2.8-1 可知,厚度16 mm <t≤40 mm的Q235[4]钢材的设计抗拉强度为205 MPa,满足规范要求。

工况2:浇筑1.0 m 高混凝土后主梁受力分析,采用MIDAS 软件按照实际受力条件计算得出,型钢所受最大组合应力位于“井”字形连接横梁处,450A 工字钢所受最大应力198.5 MPa<205 MPa。由JTS 152—2012《水运工程钢结构设计规范》[3]表3.2.8-1 可知,厚度16 mm<t≤40 mm 的Q235 钢材的设计抗拉强度为205 MPa,满足要求。

2.2 底模制作

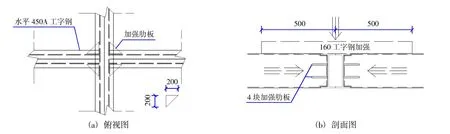

图4 井字梁工字钢焊接加强措施(mm)Fig.4 Welding strengthening measures for I-beam of double-cross beam(mm)

3 钢套箱陆地吊装

钢底模制作完成后,提前进行测量放线,将4 片钢套箱拼装在钢底模上部,模板拼装后,安装吊架,为了保证吊架运输及吊装过程中的稳定,在钢套箱侧模内沿提前焊接4 个支座,用于固定吊架防止晃动。钢底模+钢套箱采用16 根直径36 mm 的精轧螺纹钢与吊架连接整体起吊,吊架及钢底模在450A 双拼工字钢中间位置均提前开孔,上、下孔通过精轧螺纹钢、加强垫片及精轧螺纹钢套筒连接,形成一个整体后整体起吊,垫片尺寸为200 mm×200 mm×20 mm 厚钢板。

在吊架安装之前,钢套箱安装后加固所用的一切材料提前装入钢套箱,避免钢套箱安装后材料无法送入钢套箱内而影响整体施工。

4 钢套箱海上安装加固

4.1 钢套箱安装技术要点

钢套箱安装的测量控制:以钢套箱吊架钢主梁边线为基准进行控制,安装前在钢管桩桩顶标出钢套箱安装定位的标记,并在桩顶焊接导向板,以便于安装钢套箱时顺着导向板就位。

钢套箱安装施工应选择海况较好的天气进行[5-6],落潮时安装,起重船驻位后起吊钢套箱,每个孔位由专人观测桩位与孔洞偏差,各孔位应统一调整,待桩与孔洞全部基本对齐后,下放钢套箱将钢管桩落入对应的预留孔内。待吊架完全落于桩顶后,测量人员测量钢套箱与钢管桩间相对位置,以及钢套箱垂直度,保证钢套箱中心位置及侧壁垂直度满足规范要求,如超出规范要求需起钩继续调整,直至满足要求后拆除吊索具。

钢套箱安装完成后,吊架坐落在桩顶依靠吊架底部横梁与钢底模之间精轧螺纹钢承受全部钢套箱重量,各桩截桩时要保证桩顶平整,且在统一标高,避免桩顶不平整造成套箱安装后出现偏斜情况。

4.2 钢套箱加固技术要点

钢套箱安装完成后首先进行桩侧壁牛腿焊接,其次完成牛腿上扁担梁焊接,最后通过16 根精轧螺纹钢将底模与扁担梁连接进行受力转换,钢套箱加固受力转换完成后,拆除吊架。通过新安装的16 根精轧螺纹钢吊钢底模将钢套箱及一层混凝土重量转换至牛腿上端扁担梁处。待一层混凝土施工完成达到设计强度后即可拆除钢底模。

1)钢套箱加固

牛腿采用2 cm 厚钢板焊接而成,箱型结构,长40 cm,宽30 cm,高30 cm。牛腿焊接完成后,测量相邻两根钢管桩牛腿的水平距离,根据其水平距离现场放样,下料切割450A 双拼工字钢,将切割好的450A 双拼工字钢通过手拉葫芦放置在钢管桩侧壁上的牛腿顶面,人工调整450A 双拼工字钢位置,保证其居于牛腿顶面中间位置,完成后焊接工字钢与牛腿,四周满焊,并在侧面焊接加强肋板保证强度。

2)限位措施

本工程处于外海无掩护海域,且承台底处于高潮位,为了防止在施工期间受到高潮、大风大浪等不利情况的影响,在钢套箱安装后需进行防止钢套箱上浮、移位的限位措施,保证施工期间钢套箱整体稳定。

施工过程中,在每根桩基周围均匀焊接6 根10 号槽钢,槽钢底部与钢底模底部160 工字钢焊接,槽钢与桩基连接部分满焊。待一层钢筋绑扎完成后,浇筑一层混凝土前,将加固限位6 根槽钢切除,以保证承台混凝土结构保护层,槽钢拆除后立即进行混凝土浇筑。

5 承台钢筋及混凝土施工

5.1 十字连接件安装

钢套箱加固完成后,进行破桩切缝,钢管桩与过渡段塔筒通过十字连接件采用焊接方式进行连接固定。首先采用半自动切割机沿钢管桩两条中心线切十字缝,缝宽为6~7 cm,然后采用方驳吊机将十字连接件顺着切缝安插在钢管桩内,并将十字连接件与钢管桩沿切缝焊接连接,焊缝等级I 级,焊接完成后进行第三方焊缝检测。

5.2 一层钢筋施工

十字连接件焊缝检测合格后进行一层钢筋绑扎,先进行底板钢筋绑扎,同时按照塔筒安装位置安放塔筒调整座、支撑座等预埋件。

一层钢筋绑扎时[7],提前与设计沟通,在牛腿位置适当将桩周围环形筋间距加大,但保证环形筋整体钢筋数量不变。

5.3 承台混凝土浇筑

本工程承台采用C45F300 海工高性能混凝土,混凝土使用拌合船(一次备料最大浇筑方量1 000 m3)拌制,泵送浇筑入模,通过合理安排浇筑时间,选择当天温度相对较低的时间段进行浇筑[8]。承台分2 次浇筑成型,第一层浇筑厚度1.0 m,共149 m3。拌合船进行混凝土浇筑时,2个布料杆对称均匀浇筑,先在吊杆位置沿圆周均匀浇筑,后进行中区域补料,避免偏载,混凝土浇筑分层厚度不超过0.5 m。同时浇筑期间安排专人加强钢套箱结构的安全检查,发现异常及时中止浇筑。

6 控制要点

6.1 钢底模制作

取消预制封底混凝土后,一层混凝土施工期间所有荷载均在钢底模上,钢底模加工制作时,要保证各主梁拼接焊缝质量、拼接加强措施等焊接质量,保证施工期间钢套箱整体安全稳定。

6.2 牛腿焊接

牛腿焊接在桩侧壁,受力转换完成后,钢套箱整体的重量及一层混凝土重量均由牛腿承担,要保证牛腿与桩之间焊缝质量。牛腿焊接之前将桩侧壁防腐层打磨干净,保证焊接质量,防止施工时因牛腿焊缝质量不满足要求出现安全隐患。

6.3 精轧螺纹钢

受力转换系统主要通过精轧螺纹钢连接,在精轧螺纹钢两侧端头均设置套筒及垫片。受力转换所用精轧螺纹钢在套箱吊装前钢底模处安装套筒连接点,精轧螺纹钢穿过工字钢主梁,同时设置垫片及套筒,待牛腿上部扁担梁安装后与上部安装精轧螺纹钢连接。

为防止精轧螺纹钢套筒在套箱运输及安装过程中松动脱落,在底部套筒安装防脱落胶套筒。

7 应用效果

1)该工艺成功解决了海上风电高桩基础承台无封底混凝土施工的难题。在减少封底混凝土成本同时,降低钢套箱起吊重量,节约大型起重设备吊装费用。

2)钢底模工艺取消了封底混凝土与钢管桩间湿接缝浇筑工序,减少拌合船等配套船组的使用,降低船机设备及人员的施工成本。

3)该工艺的受力体系转换科学高效,承台浇筑期间未出现受力不均等现象,施工过程安全可靠,目前该机位运行良好。

8 结语

通过对承台的底模进行设计优化,有效解决了60 号机位因地质异常导致基础结构变更的施工难题,承台底模结构设计思路明确,合理选取了结构尺寸和加固形式,采取的施工工艺合理可靠。目前60 号机位已整体施工完成,本方案安全性高,施工质量较好,效果显著,为以后类似高桩承台施工提供借鉴。