恶劣海况下装配化暴露试验站施工关键技术

2022-02-24曹林祥陈小龙谢德宽

曹林祥,陈小龙,2,3,4*,谢德宽,5

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,湖北 武汉 430040;5.中交二航局第四工程有限公司,安徽 芜湖 241001)

在海洋环境中建立腐蚀试验站进行自然环境暴露试验,是目前世界上普遍采用的有效腐蚀研究方法。通过自然暴露试验台可以掌握不同材料在海洋环境中的腐蚀过程和腐蚀机理,为工程防腐设计和材料在海洋环境下的使用寿命或寿命预测提供合理可靠的设计依据[1-3]。

发达的海洋国家普遍重视暴露试验研究,建有一系列目的不同的暴露试验站,有的已累计了30 余a 的研究数据[4-6]。我国起步较晚,以杭州湾跨海大桥暴露试验站为例,设计使用年限50 a,承载平台与桩基础之间采用抱箍连接,使用5 a后技术人员进行钢结构防腐状况检查,发现主梁、螺栓、螺帽、钢格栅、爬梯、栏杆等构件涂层破坏严重。

从杭州湾跨海大桥暴露试验站使用情况来看,防腐蚀问题尤其重要,腐蚀后结构更换困难。常规的现场焊接、抱箍螺栓连接等措施在海水的锈蚀作用下易导致连接失效,带来安全隐患。

本文结合舟岱大桥暴露试验站的设计、施工,介绍一种装配式施工工艺,探讨恶劣海况环境下暴露试验站施工的多项关键技术及控制要点,提出了装配式暴露试验站施工的关键创新技术,可为今后类似工程提供参考和借鉴。

1 技术难点和应对措施

本项目的技术特点和难点主要体现在2 个方面:一是恶劣的水文条件造成的,常规的焊接式平台水上作业多、速度慢、施工风险较大;二是海洋腐蚀环境特性对现场焊接、抱箍连接等易造成连接失效,带来安全隐患。

针对以上技术特点和难点,一方面从设计、施工角度出发,优化结构设计,尽量减少暴露试验站现场焊接量,加快施工速率,降低施工风险;另一方面从结构防腐蚀角度出发,焊接尽量在后场完成,减少暴露试验站拼装完成后补涂油漆量,因现场作业条件较差,补涂油漆质量差,难以达到设计标准。

2 暴露试验站方案比选

暴露试验站由桩基础和上部平台结构体系构成,后者可采用现场单部件拼装方式或后场一体化加工2 种施工方式。结合本工程特点,对两种方案进行比选,见表1。采用后场一体化施工方式更加适合本工程,可尽可能利用短窗口期完成施工。

表1 暴露试验站施工方式对比Table 1 Comparison of construction methods of exposure test station

3 暴露试验站结构设计

根据当前宁波舟山港主通道工程建设进展,依托临近北通航孔桥的A 组试桩平台建设暴露试验站,暴露试验站共设3 层平台,从上至下分为浪溅区、水位变动区和水下区。利用北通BT3 承台设置暴露试验站大气区,北通BT2 承台设置钢支架,用于暴露试验研究工作。试验站位置见图1。

图1 暴露试验站选址位置图Fig.1 Location map of exposure test station

3.1 设计条件选取

暴露试验站设计条件取值如下:潮位、流速按100 a 一遇取值,设计高潮位+3.56 m,设计低潮位-2.41 m,设计流速2.42 m/s;台风期最大风速v=39.4 m/s,波浪H=5.04 m,T=7.1 s;暴露试验站所处位置泥面高程-16.1 m,考虑5 m 设计冲刷深度,冲刷后泥面标高-21.1 m。

3.2 暴露试验站结构

依托临近北通航孔桥的A 组试桩平台建设暴露试验站,暴露试验站结构由两部分组成,即桩基础和上部平台结构体系。试验站总体结构如图2 所示。桩基础采用已完成打设的A 组试桩平台的4 根锚桩、2 根基准桩和1 根试桩,7 根桩基础钢管规格均为φ1 600 mm×22 mm;上部平台结构体系主要由φ1 800 mm×22 mm 钢套管、套管之间2HM588×300 连接主梁、主梁间HN500×200 连接次梁以及钢格栅、爬梯、护栏等附属设施组成;桩基础和上部平台结构体系之间通过在钢套管与钢管桩之间灌浆连接限位。

图2 暴露试验站示意图Fig.2 Schematic diagram of exposure test station

根据桥址区潮位及波高将暴露试验站试验平台分为水下区-3.100 m、水位变动区+0.500 m、浪溅区+3.108 m,以此来设置3 层搁置平台标高(大气区设置在BT3 承台上,标高+6.700 m)。

3.3 有限元模拟分析

本计算采用Midas Civil 有限元分析软件,对各不利工况下的结构位移、应力等参数进行分析。由于结构复杂,建模时对重要性较低的零部件进行了一定程度简化,采用Beam 单元。钢管桩在嵌固点处固结,梁系与钢管之间固结。

计算机仿真计算结果如表2 所示。

表2 仿真计算结果Table 2 Simulation results

上部平台结构体系均采用Q235B 材料,仿真计算结果均在最高标准以内,总体位移与应力满足规范和设计要求。

4 暴露试验站总体施工工艺

暴露试验站上部平台结构体系重189 t,在后场整体制作、验收合格后船运至现场,通过起吊船舶进行整体吊装施工。总体施工工艺见图3。

图3 暴露试验站总体工艺流程图Fig.3 The overall process flow of the exposure test station

4.1 暴露试验站上部平台结构体系制作

在进行上部平台结构体系制作前,对现场已施工的A 组试桩平台钢管桩桩位中心相对位置进行测量,根据实际测量结果对结构平面位置(钢套管)适当调整,确保钢套管与钢管桩能良好匹配。

钢结构的制作要满足图纸和技术规范要求,全过程包括材料的采购及复验,焊接工艺评定,分段划分,钢材预处理,放样、下料、加工,分段制造,内场吊运、翻身,二次除锈、涂装、工厂预组装等过程。

4.2 暴露试验站安装

4.2.1 填芯混凝土施工

根据设计要求,为了增加结构整体刚度,在7 根桩基础钢管桩内浇筑填芯混凝土。钢管桩填芯混凝土填筑底面高程为-9.000 m,泥面低于-9.000 m 时回填至设计标高,泥面高于-9.000 m时吸泥至设计标高。

4.2.2 上部平台结构体系吊装施工

起重船通过绞锚慢慢移位,平台基本移位到桩顶正上方后,通过2 根缆风绳的牵动、船机左右移动和扒杆转向变幅,使每根钢套管孔基本对准每根桩头,平台缓缓下放,必要时通过缆风绳进行调节、定位。当平台将要下至设计标高,即顶层平台将要抵达钢管桩顶时,平台通过预先安装好的导向装置就位,此时钢套管的中心与钢管桩的中心相重合,测量校核满足要求后立即加固,平台加固好后起重船方可脱钩。

4.2.3 平台加固及灌浆连接

上部平台结构体系吊装就位后,根据设计图纸采用多功能作业船进行加固连接。

加固完成后,采用搅拌船对钢套管与钢管桩之间进行灌浆连接。

4.2.4 附属设施安装及牺牲阳极安装

灌浆连接完成后进行固定支架、钢筋笼、栏杆、航标灯等附属设施安装施工,并对钢管桩基础以及试验平台涂层破损情况进行排查及修补,最后完成阳极安装。

5 关键技术创新及应用

常规的海上暴露试验站平台设计、施工技术已较为成熟,不少文献已给出沿海暴露试验站的选址原则和设计方法等[7-8]。本文结合项目自身特点和难点,在部分构造和工艺上进行了改进和创新,应用效果较好。

5.1 设计理念的创新

结合本项目的技术特点和难点,针对本工程恶劣海况条件以及海洋环境下结构防腐要求,传统的焊接式、抱箍连接式平台已不能满足施工需求,经对比、分析研究,装配式平台作为施工方案首选。

根据装配式平台施工理念,将本项目暴露试验站结构分为两部分,即桩基础和上部平台结构体系。桩基础和上部平台结构体系之间通过在钢管桩与钢套管之间灌浆完成连接。与常规的水上平台相比,本装配式暴露试验站平台具有易施工、风险小、可靠性高等优点;由于减少了大量的水上焊接作业,降低了施工风险、确保了施工质量。

5.2 灌浆连接技术的应用

灌浆连接是本项目的一种新型连接技术。针对恶劣海况下的建设条件,借鉴海上风电平台施工技术,最终确定对本项目钢管桩和平台上部结构体系钢套管之间采取灌浆连接方式,见图4。

图4 钢管桩和钢套管灌浆连接示意图Fig.4 Schematic diagram of grouting connection between steel pipe pile and steel casing

吊装暴露试验站平台上部结构体系前,预先在钢管桩上对应于钢套管设计底标高处设置灌浆用底托板,底托板通过钩筋或钢丝绳悬挂在钢管桩上。平台上部结构体系吊装到位,顶层平台主梁搁置于锚桩顶上,提拉钩筋或钢丝绳,使灌浆用底托板贴紧钢套管底部,防止灌浆时漏浆。

灌浆连接效率高,连接可靠,且整个过程不损坏平台上已涂覆油漆,确保了装配式平台施工工艺的实施。

5.3 靠船装置

暴露试验站靠船装置用于试验及日常检修船舶停靠使用,因受船舶撞击易导致变形、油漆剥落进而腐蚀,其更换频率较一般构件快。

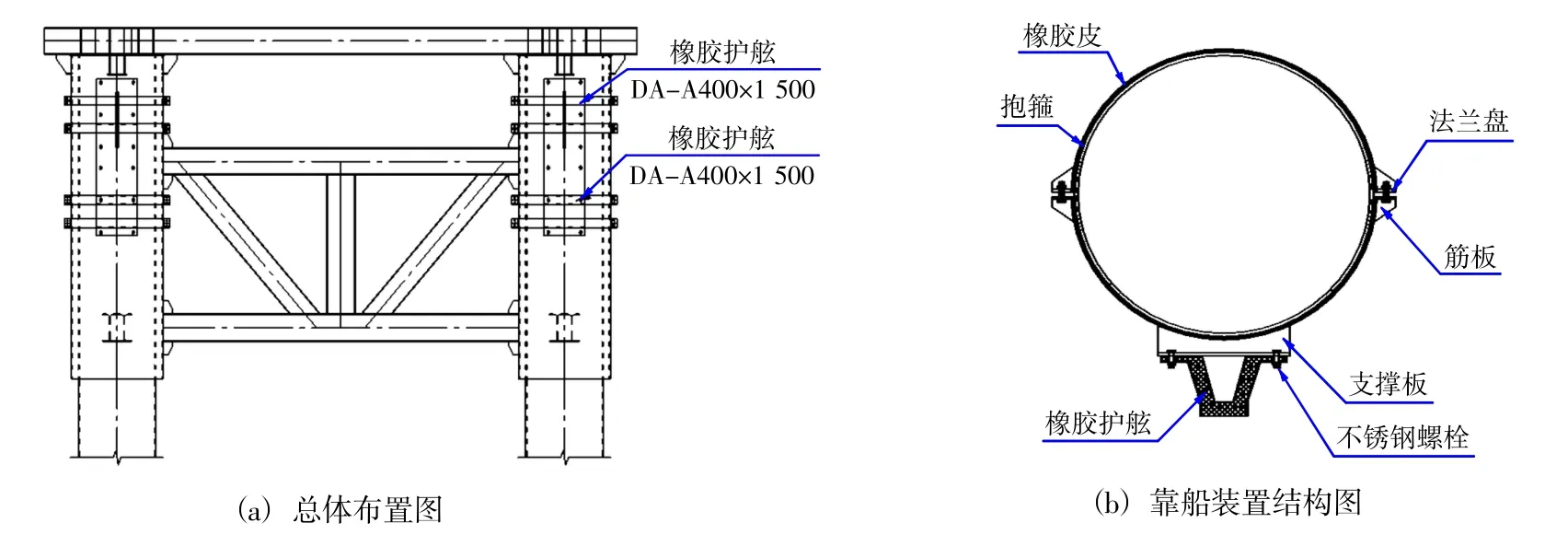

本项目靠船装置采用抱箍连接形式,见图5。

图5 靠船装置设置示意图Fig.5 Schematic diagram of docking device setting

抱箍与钢套管之间设置10 mm 橡胶皮,避免船舶撞击导致涂层破损;抱箍圈靠船侧设置橡胶护舷,橡胶护舷与抱箍之间通过支撑板和不锈钢螺栓连接。

抱箍式靠船装置的优点在于受船舶撞击后不损坏平台钢套管上已涂覆油漆,且自身变形、腐蚀后更换较方便。

6 结语

宁波舟山港主通道舟岱大桥暴露试验站因恶劣海况条件以及海洋环境下结构防腐要求,施工技术难度较大。针对现场实际情况,经对设计、施工要求的深入研究,采用了一体式装配化设计理念以及灌浆连接新工艺,顺利完成暴露试验站的建设,降低了施工风险,确保了施工质量,达到设计施工预期。建设过程中创新并实践的施工工艺,可为类似工程的施工提供参考和借鉴。