混凝土中钢筋的电化学参数对宏电池腐蚀电流和控制模式的影响

2022-02-24曹忠露冯浩李俊毅李沛张文锋

曹忠露,冯浩,李俊毅,李沛,张文锋

(1.中交天津港湾工程研究院有限公司,天津 300222;2.中交第一航务工程局有限公司,天津 300461)

0 引言

钢筋腐蚀引起的耐久性问题是制约海工混凝土构筑物长寿命化的关键因素。我国沿海港口码头、跨海桥梁、离岸岛礁、海上平台等海工钢筋混凝土构筑物在运行一段时间后,常常出现严重的局部腐蚀现象,在宏电池的作用下极易引起局部腐蚀速率的显著增大,进一步加速构件性能的退化,导致其使用性能和服务水平的降低。

混凝土中钢筋的腐蚀受内、外在因素的共同作用,内在因素(混凝土含水率、水胶比、氯离子含量、矿物掺合料、阻锈剂、涂层等)和外在因素(温度、湿度、外加电流、牺牲阳极等)的影响主要体现在钢筋电化学参数的变化上。钢筋电化学参数的变化反映了其受腐蚀的强弱和受腐蚀的控制模式。根据钢筋的电化学参数推定钢筋间的宏电池电流和宏电池腐蚀控制模式,对实体混凝土结构中钢筋腐蚀的原位检测具有重要意义。

混凝土中钢筋的腐蚀机理复杂且涉及的电化学参数较多。电化学参数的变化对宏电池腐蚀电流强弱和其控制模式有重要的影响。当前国内外文献对电化学参数与宏电池腐蚀电流的关系进行了大量的理论公式推导、软件数值模拟和室内试验验证[1-6],取得了一定的成果;但是对电化学参数与宏电池腐蚀控制模式的关系尚未给出有意义的指导结论。利用现有技术,无法快速有效的基于电化学参数对宏电池腐蚀的控制模式作出判定。

另外,前期研究[7-10]中发现,阴/阳极钢筋在微电池状态下的腐蚀电位和电位差对宏电池腐蚀的极化比率和控制模式有一定的影响,且似乎存在一种未知的定量关系。因国内外文献尚未对此进行探讨,故而引起作者的强烈兴趣,试图通过实验来建立阴/阳极钢筋的电化学参数与宏电池腐蚀控制模式的初步关系。

基于上述原因,本文的主要目的是阐明阴极钢筋和阳极钢筋的电化学参数(腐蚀电位和电位差)对宏电池腐蚀电流和控制模式的影响规律,初步建立阴极钢筋和阳极钢筋的电化学参数与宏电池腐蚀控制模式的定量关系。

1 试验

1.1 材料

本试验选用的是直径19 mm,长180 mm 的光圆钢筋。钢筋被浇筑于80 mm×80 mm×160 mm混凝土试块中[7-12]。混凝土试块使用水泥砂浆浇筑,配合比为W ∶C∶S=0.7∶1∶5,使用的是P.O 42.5普通硅酸盐水泥、细度模数为2.7 的河砂和室内自来水。试块的W/C比和S/C比相对较高,其目的是便于外部氯离子能够快速渗透到钢筋表面,使其电化学参数实现差异性变化。混凝土试块与水泥砂浆试块对钢筋腐蚀的影响是有差异的,混凝土中因粗骨料的存在以及其分布不均,易引起钢筋表面不同区域腐蚀速率的差异,而使用匀质的砂浆替代混凝土可以确保钢筋腐蚀速率的均匀性。

1.2 方法

阴极钢筋和阳极钢筋的电化学参数变化的模拟,通过调节混凝土试块中氯离子含量的变化来实现。分别浇筑独立的阴极区试块和阳极区试块,在保证阴极钢筋和阳极钢筋的面积比(Ac/Aa)恒定为1 的情况下,通过拌合时直接添加氯离子和硬化后从外部渗透氯离子两种组合方式改变混凝土中氯离子的含量,进而使阴极钢筋和阳极钢筋呈现出不同的电化学参数。

部分混凝土试块在拌合时分别将占水泥质量0.8%、1.5%、3%和6%的氯离子,以NaCl 形式溶于拌合水,成型浇筑混凝土试块。所有试块在浇筑1 d 后脱模,然后继续在水中养护14 d。之后取出,在试验室环境中放置14 d,再开始试验。硬化后的部分混凝土试块在试验过程中,通过往其预留的孔洞中加入不同浓度的NaCl 溶液,模拟外部环境中氯离子的渗透扩散,进一步改变钢筋表面的氯离子含量,使其电化学参数发生差异性变化。

1.3 试验设计

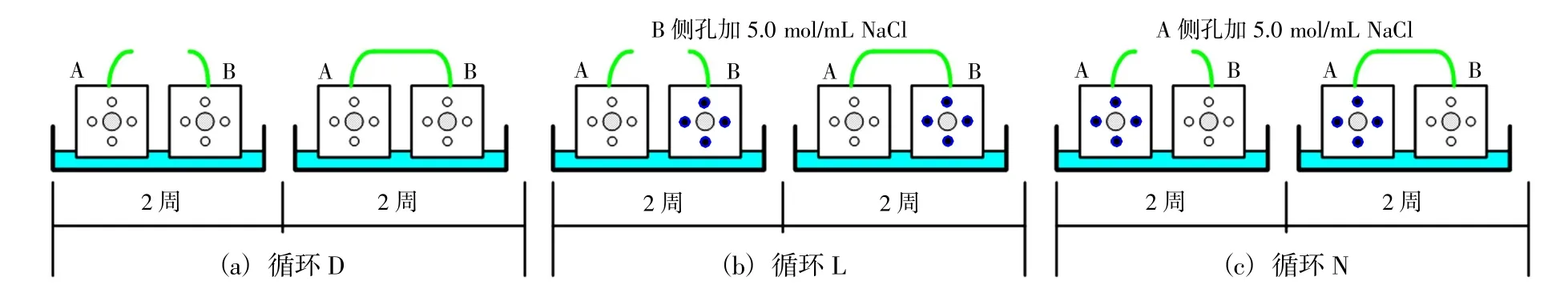

典型试验设计见表1,典型试验过程和循环类型见图1。用导线将阴极试块和阳极试块连接成循环电路,利用断开和连接电路来模拟控制阴极钢筋、阳极钢筋的微电池腐蚀和宏电池腐蚀[7-12]。在断开状态下,测量阴极钢筋的微电池腐蚀电位Emi-c和微电池腐蚀电流密度imi-c、阳极钢筋的微电池腐蚀电位Emi-a和微电池腐蚀电流密度imi-a;在连接状态下,测量阴极钢筋的宏电池腐蚀电位Ema-c、阳极钢筋的宏电池腐蚀电位Ema-a、阴极钢筋和阳极钢筋之间流动的宏电池腐蚀电流密度ima=ima-c=ima-a。依据文献[13]给出的方法,计算微电池状态下阴极钢筋和阳极钢筋之间的电位差ΔEcorr1,宏电池状态下阴极钢筋和阳极钢筋之间的电位差ΔEcorr4,阴极钢筋在宏电池状态下的极化电位差ΔEcorr2,阳极钢筋在宏电池状态下的极化电位差ΔEcorr3,且ΔEcorr1=ΔEcorr2+ΔEcorr3+ΔEcorr4;计算阴极钢筋的宏电池腐蚀极化比率PRsteel-c=ΔEcorr2/ΔEcorr1,阳极钢筋的宏电池腐蚀极化比率PRsteel-a=ΔEcorr3/ΔEcorr1,混凝土阻抗的宏电池腐蚀极化比率PRcon=ΔEcorr4/ΔEcorr1,且PRsteel-c+PRsteel-a+PRcon=1,评价宏电池腐蚀的控制模式。

图1 典型试验过程和循环类型Fig.1 Typical experimental process and cycle types

表1 典型试验设计Table 1 Typical experimental design

2 结果与讨论

2.1 电化学参数的经时变化

图2 给出了典型工况8-2 中,阴/阳极钢筋的腐蚀电位、微电池电流密度、宏电池电流密度及混凝土电阻抗的时间演化曲线。

图2 时间演化曲线Fig.2 Time evolution curves

当A 侧试块中的钢筋和B 侧试块中的钢筋相连接时,A 侧阴极钢筋和B 侧阳极钢筋的宏电池极化行为得以确认。因电化学驱动力,即电位差的存在,腐蚀电位较低的钢筋(阳极),其电位被极化到较高值;而腐蚀电位较高的钢筋(阴极),其电位被极化到较低值。阳极区释放的电子转移至阴极区,被阴极所消耗,进而产生从阴极流向阳极的电流。随着循环次数的增加和循环类型的改变,钢筋的电化学参数不断发生变化,进而引起宏电池腐蚀电流和宏电池腐蚀控制模式的改变。

2.2 电化学参数对宏电池控制模式的影响

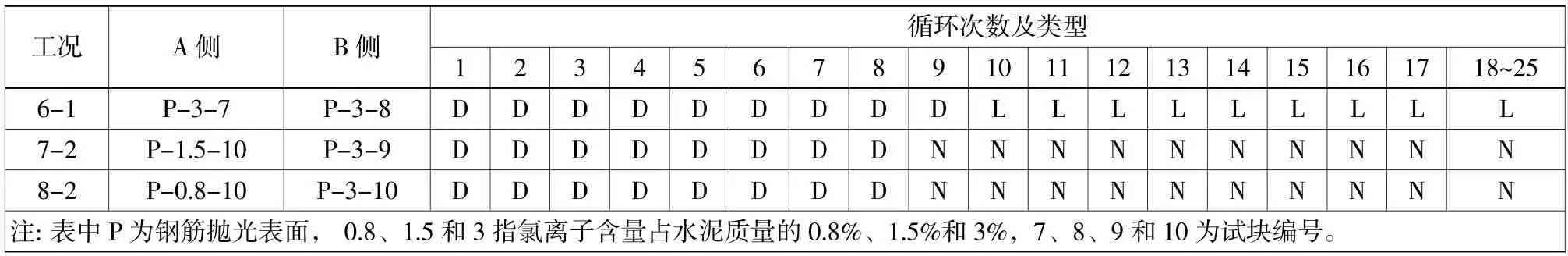

图3 为宏电池电位差ΔEcorr1 相对恒定时,阴极钢筋宏电池极化比率PRsteel-c和阳极钢筋宏电池极化比率PRsteel-a随着阴极钢筋微电池腐蚀电位Emi-c的变化而变化的结果。根据阴极钢筋极化比率PRsteel-c的大小和阳极钢筋极化比率PRsteel-a的大小,可以判断宏电池腐蚀的控制模式,即阴极钢筋控制模式时PRsteel-c≥60%、PRsteel-a≤30%;阳极钢筋控制模式时PRsteel-c≤30%、PRsteel-a≥60%;混合控制模式时30%<PRsteel-c<60%、30%<PRsteel-a<60%;混凝土阻抗控制模式时PRsteel-c≤30%、PRsteel-a≤30%。结果表明,在阴极钢筋和阳极钢筋面积比为1 时,宏电池电位差ΔEcorr1 和阴极钢筋微电池腐蚀电位Emi-c对宏电池腐蚀控制模式起着关键作用。

图3 宏电池电位差恒定时Emi-c 对宏电池腐蚀极化比率的影响Fig.3 Influence of Emi-c on macro-cell corrosion polarization ratios at the constant macro-cell potential difference

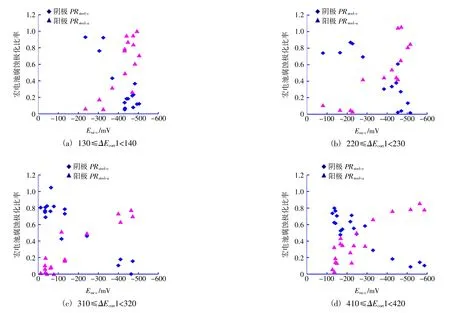

图4 给出了不同ΔEcorr1 和Emi-c共同作用时,宏电池腐蚀控制模式的分布。当ΔEcorr1<100 mV时,宏电池腐蚀的控制模式无法判定;当ΔEcorr1≥100 mV 时,宏电池腐蚀的控制模式与ΔEcorr1 的大小和Emi-c的大小密切相关。ΔEcorr1 恒定时,宏电池腐蚀的控制模式随着Emi-c的降低,逐渐由阴极控制模式转变为混合控制模式,再转变为阳极控制模式。提取了图4 中宏电池腐蚀阴极控制模式转变为混合控制模式的临界点和混合控制模式转变为阳极控制模式的临界点,并进行数据拟合,得到阴极控制模式转变为混合控制模式的临界点Emi-c1=0.545 9×(ΔEcorr1)-382.31,混合控制模式转变为阳极控制模式的临界点Emi-c2=0.509 7×(ΔEcorr1)-496.31。从拟合结果可发现,宏电池腐蚀控制模式转变的临界点Emi-c约为ΔEcorr1的一半,再减去一个常数。为进一步总结试验结果的规律性,本文将宏电池腐蚀控制模式的分界线关系定义为Emi-c=0.5×(ΔEcorr1)-b,b为常数。当b取382 时为阴极控制转为混合控制的分界线,当b取496 时为混合控制转为阳极控制的分界线。

图4 宏电池腐蚀控制模式的分布Fig.4 Distribution of macro-cell corrosion control mode

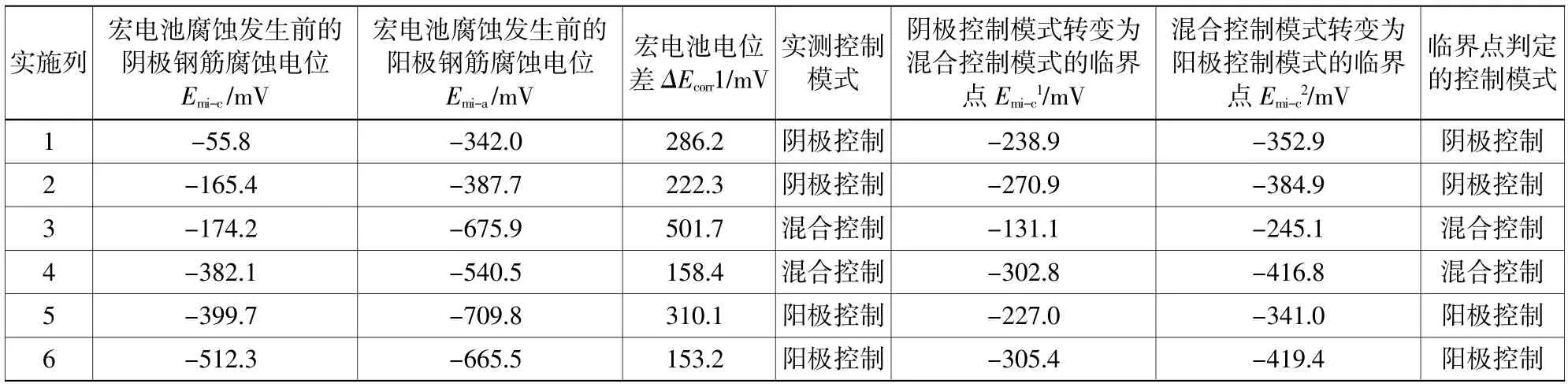

为验证本文提出的临界点公式判定宏电池腐蚀控制模式的可行性和准确性,随机选取了6 组腐蚀电位迥异的阴极钢筋和阳极钢筋,将其连接后的宏电池腐蚀的实测控制模式见表2。由本文提出的临界点公式分别计算阴极控制模式转变为混合控制模式的临界点Emi-c1和混合控制模式转变为阳极控制模式的临界点Emi-c2,比较宏电池腐蚀发生前的阴极钢筋腐蚀电位Emi-c与临界点Emi-c1和Emi-c2的关系,判定宏电池腐蚀的控制模式,结果与实测控制模式一致。

表2 宏电池腐蚀控制模式的验证Table 2 Verification of macro-cell corrosion control mode

2.3 电化学参数对宏电池腐蚀电流的影响

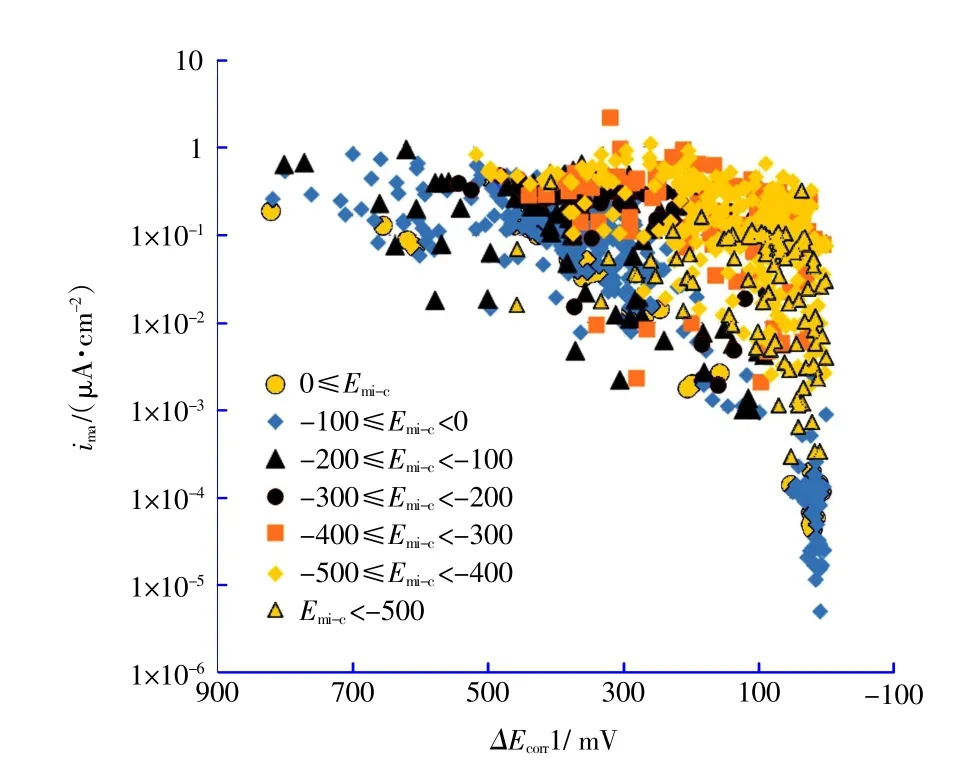

根据实测的大量试验数据,建立宏电池腐蚀电位差ΔEcorr1、ΔEcorr2、ΔEcorr3、ΔEcorr4 与宏电池腐蚀电流的关系。结果表明,随着ΔEcorr1、ΔEcorr2、ΔEcorr3、ΔEcorr4 的增大,宏电池腐蚀电流呈现出不同程度的增加,且电位差ΔEcorr1 与宏电池腐蚀电流的大小关系较好。电位差相同时,见图5,受阴极钢筋的微电池腐蚀电位Emi-c的影响,宏电池腐蚀电流展现出一定的离散性。

图5 Emi-c 对电位差ΔEcorr1 与宏电池腐蚀电流关系的影响Fig.5 Influence of Emi-c on the relationship between ΔEcorr1 and macro-cell corrosion current

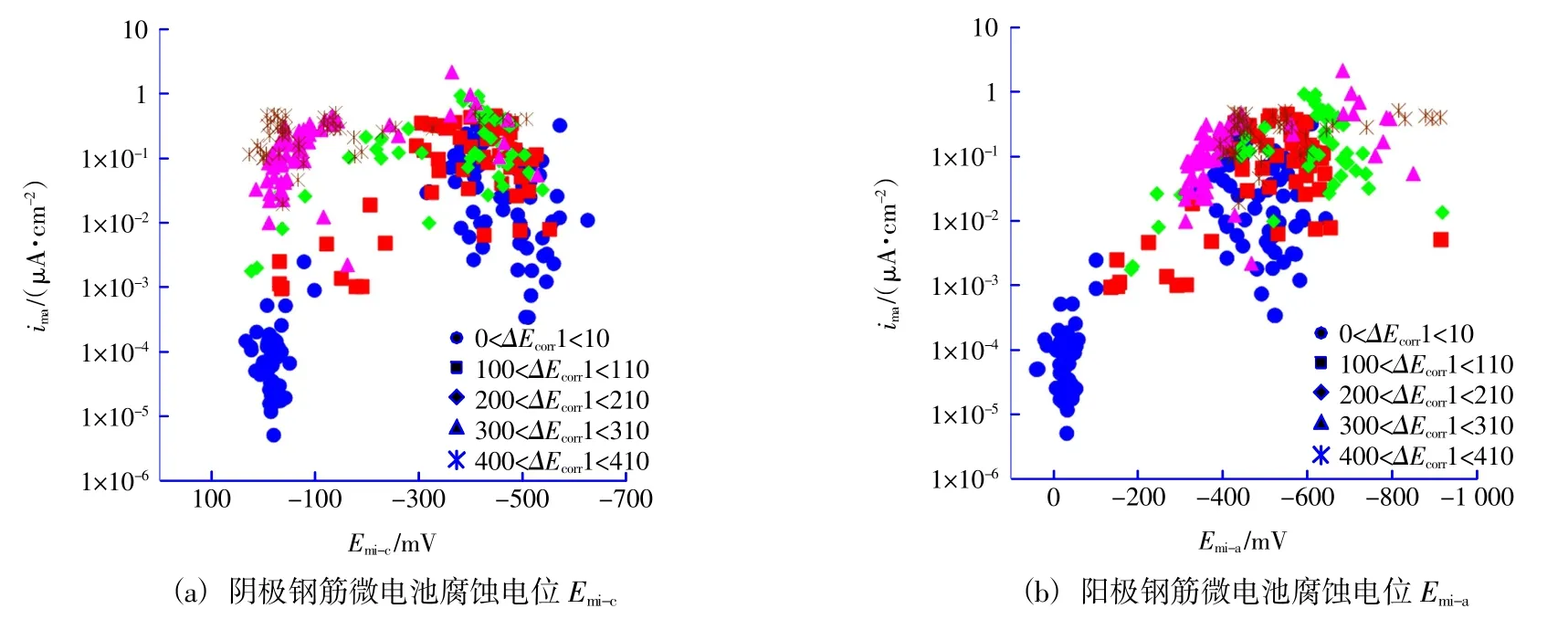

图6 分析了在宏电池电位差ΔEcorr1 相对不变的情况下,阴极钢筋的微电池腐蚀电位和阳极钢筋的微电池腐蚀电位对宏电池腐蚀电流的影响。电位差ΔEcorr1 相同时,阴极钢筋的微电池腐蚀电位Emi-c越低或阳极钢筋的微电池腐蚀电位Emi-a越低,宏电池腐蚀电流越大。

图6 Emi-c 和Emi-a 对宏电池腐蚀电流的影响Fig.6 Influence of Emi-c and Emi-a on macro-cell corrosion current

3 结语

宏电池腐蚀电流随着电位差的增大呈现出不同程度的增加,且电位差ΔEcorr1 与宏电池腐蚀电流的大小关系较好。电位差ΔEcorr1 相同时,阴极钢筋的微电池腐蚀电位Emi-c越低,宏电池腐蚀电流越大。

在阴极钢筋和阳极钢筋的面积比为1 时,宏电池电位差ΔEcorr1 和阴极钢筋微电池腐蚀电位Emi-c对宏电池腐蚀的控制模式起着关键作用。当ΔEcorr1<100 mV 时,宏电池腐蚀的控制模式无法判定;当ΔEcorr1≥100 mV 时,宏电池腐蚀的控制模式与ΔEcorr1 的大小和Emi-c的大小密切相关。宏电池腐蚀控制模式转变的分界线关系为Emi-c=0.5×(ΔEcorr1)-b,当阴极控制转为混合控制时,b取382;当混合控制转为阳极控制时,b取496。

研究成果对依据钢筋电化学参数推定其宏电池电流和宏电池腐蚀控制模式有指导作用,对实体混凝土结构中钢筋宏电池腐蚀的原位检测具有重要意义。