基于ProCAST 数值模拟技术降低离心复合铸铁轧辊底波衰减发生率

2022-02-24孙向阳仇光宏肖连华

孙向阳,仇光宏,黄 明,肖连华,张 龙

(1.唐山钢铁集团重机装备有限公司,河北唐山 063300;2.燕山大学,河北秦皇岛 066000)

离心复合铸造轧辊[1]由于其收缩特性[2],芯部会出现缩松甚至缩孔等问题[3],这样就造成探伤过程出现辊身底波衰减[4-6]至10%f.s 以下的情况;笔者公司前期生产离心复合铸铁轧辊过程中,底波衰减轧辊占比30%以上,这就意味着离心复合铸铁轧辊存在30%的废品,造成公司严重的经济损失;为直观地了解芯部收缩变化情况[7-9]以及降低因不断生产实验产生的废品,笔者公司引进了数值模拟技术[10-13]解决底波衰减问题。

1 建立轧辊铸造工艺的3D 模型和数值模拟网格模型

根据实际施工的二维图,使用Solidworks2018版建立包括砂箱、辊模、砂型、保温罩以及轧辊三层不同材质的实体等[14]3D 模型(图1),然后将文件转换格式后导入Procast2018 版建立网格模型[15-16]。

2 测试Procast 铸造模拟流程

2.1 前处理:模拟参数设置

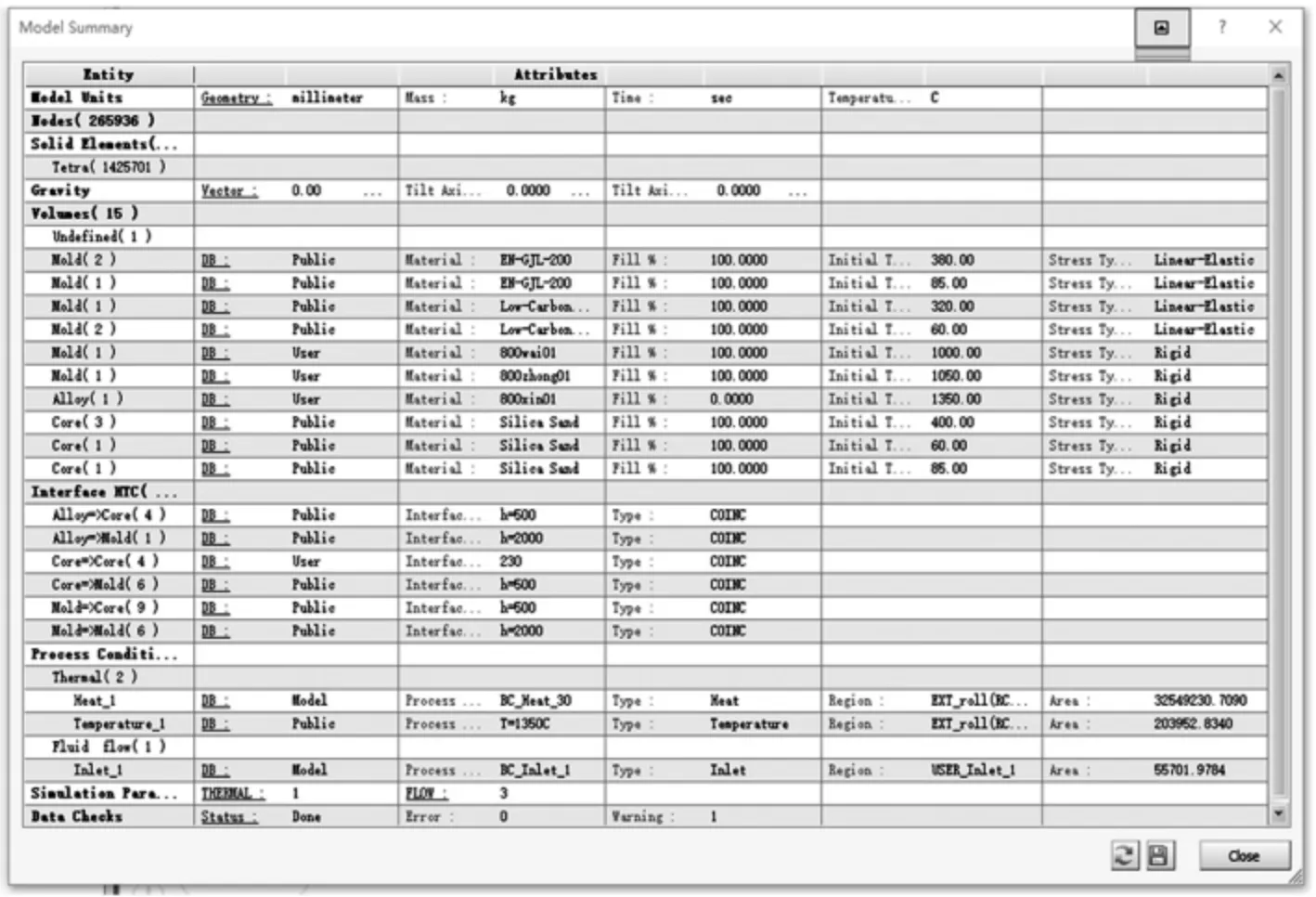

在完成网格模型后,需要多次完整运行计算流程,来检查网格模型的准确性,确保流程通畅不出错[17]。在测试流程时,所用参数均为常规重力铸造通用参数,与实际工艺情况不一定相符。图2 是测试所用参数总表。

图2 数值模拟的参数设置总览

2.2 模拟计算

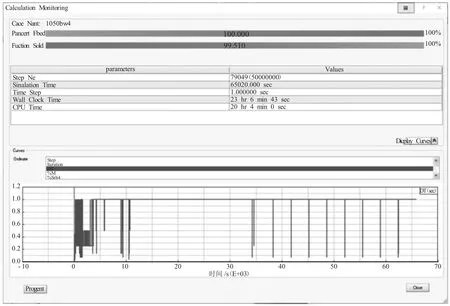

计算采用的是配备有英特尔32 核心CPU 和24G 内存的工作站。如图3 所示,是计算过程的监控窗口,可实时了解当前计算进度,并通过计算步长周期(DT)的走势来判断计算是否正常。

图3 数值模拟计算过程监控窗口

2.3 后处理:查看计算结果并输出

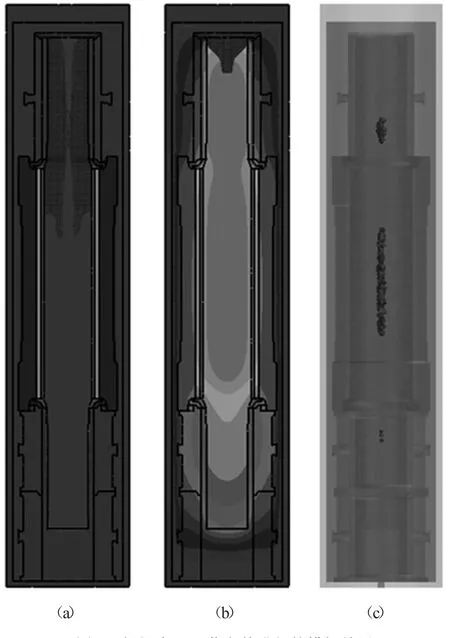

Procast 后处理[18]功能较多,可输出浇注和凝固过程温度场、流场、固相率、凝固时间、缩松缩孔等参数的云图和动画,并且可以输出任意一点的温度、凝固时间、缩孔比例等参数的变化曲线。图4 展示了测试流程时所输出的轧辊铸造工艺数值模拟的温度场和缩孔位置。

图4 数值模拟的后处理输出结果

3 收集实际工艺数据

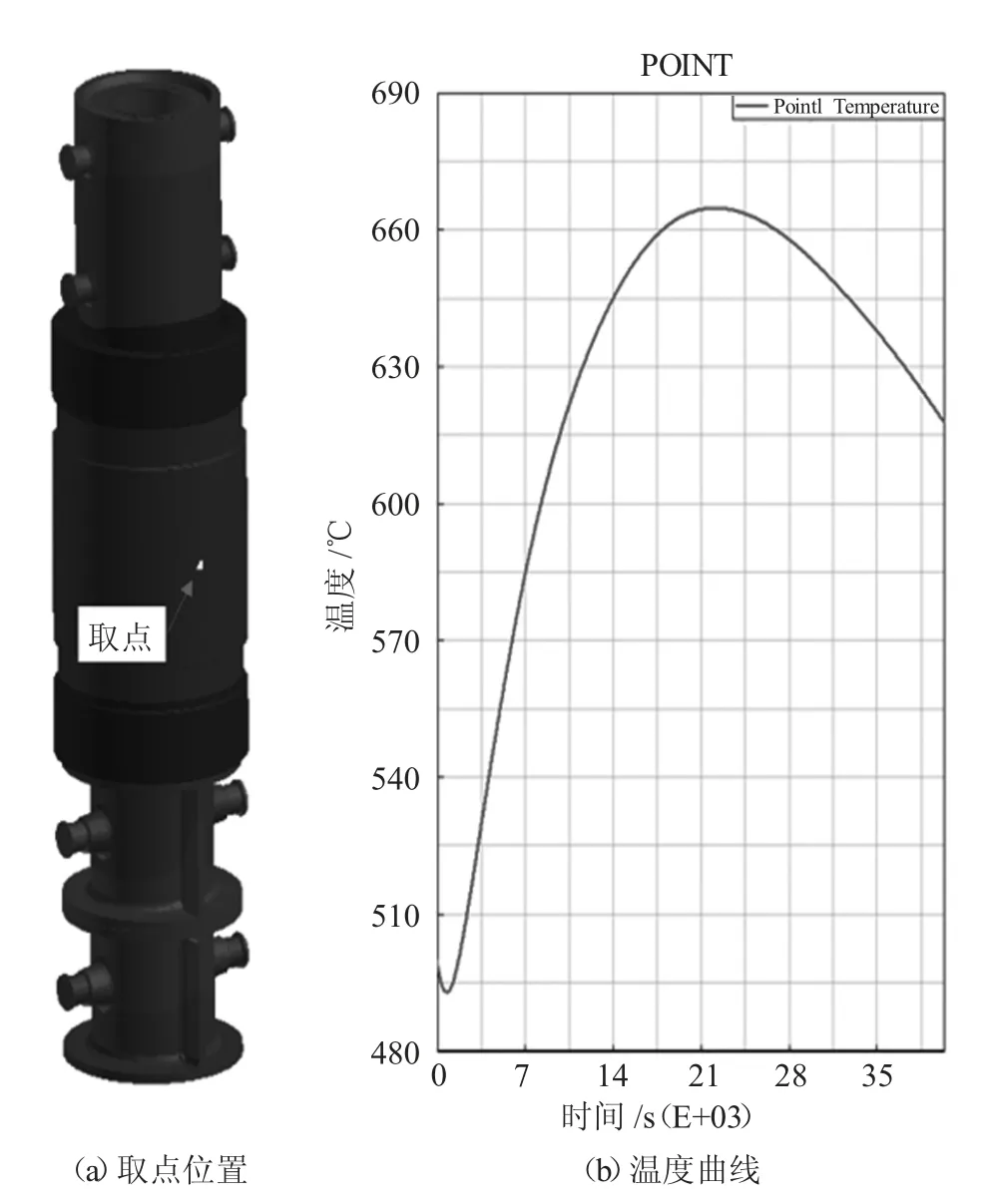

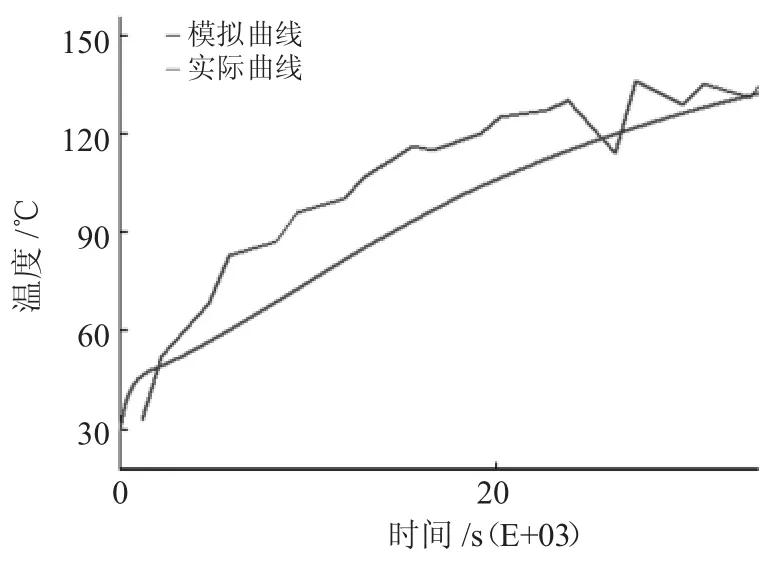

完整跟踪了两次轧辊铸造过程,收集了实际生产过程中的浇注温度、浇注速度、辊模温度等参数,并测量了凝固过程中保温罩外壳,以及去掉保温罩后辊模和冒口箱外表面中部的降温曲线。图5 展示了铸造过程中辊模外表面温度曲线以及取点位置。

图5 辊模外表面中间位置温度曲线

4 校准并验证数值模型

利用测得的实际铸造工艺曲线和数值模型,调整模拟过程参数设置,使模拟结果更接近真实情况。图6 显示了调整参数后的轧辊模拟后输出结果,与实际情况更加符合。图7 是辊模外表面中部附近保温罩外壳温度拟合状态。可以看到,温度变化趋势一致。

图6 根据实际工艺参数进行的模拟结果

图7 辊模中部保温罩外表面温度曲线拟合

5 制定工艺参数优化方案

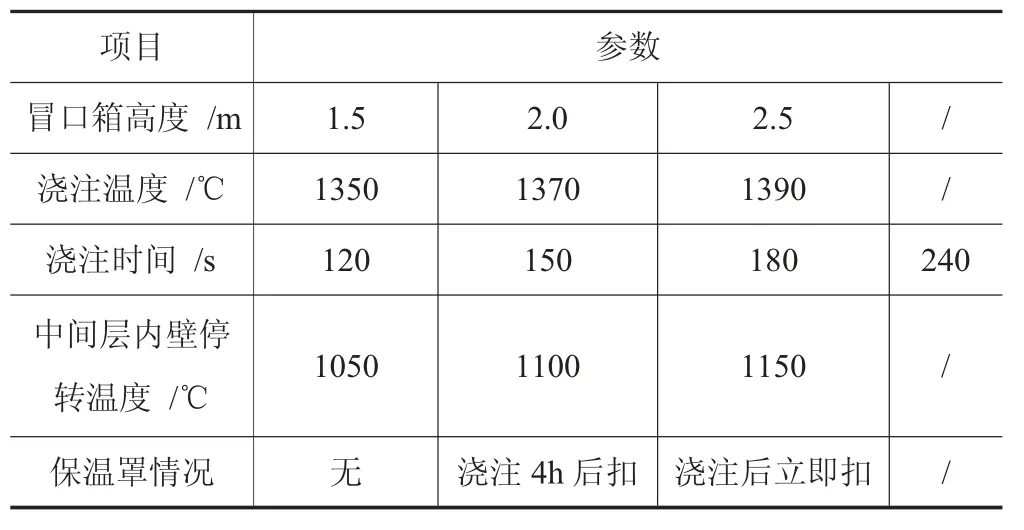

表1 铸造工艺对中心缩孔影响归路的数值模拟方案

针对轧辊铸造工艺参数对缩松、缩孔位置影响规律进行分析制定工艺优化参数数值模拟方案。

6 工艺方案数值模拟及结论

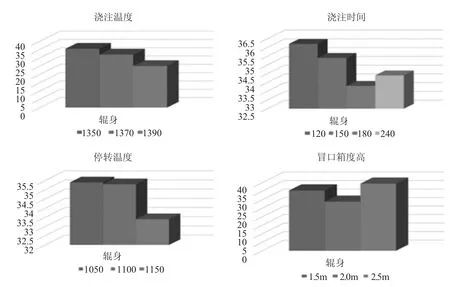

最后根据模拟结果分析影响轧辊性能的主要工艺参数以及确定参数优化方向,研究在保证轧辊正常使用情况下,减小或消除缩松、缩孔面积,或将其驱赶到非质量关键区域的方法。

通过分析实验结果,得出以下结论:

(1)各铸造参数对辊身中心缩孔体积的影响呈现一定的规律性。

(2)最佳的铸造参数组合是浇注温度1390℃,浇注时间180s,停转温度1150℃,冒口高度2m。

7 基于数值模拟的实际生产工艺优化及结果

基于上述的数值模拟结论,实际生产过程中优化各项铸造工艺参数并实际投入生产,实际生产数据如表2 所示。

表2 实际生产底波衰减数据

经过实际生产过程中的试验,底波衰减率得到明显的降低,由优化前的30%降低至目前的3.3%,降低非常明显,取得显著效果。

图8 铸造数值模拟实验中辊身缩孔体积数据汇总

8 结论

(1)通过现场的解剖分析及数值模拟结果可以看出,辊身底波衰减问题从根本上来说是芯部收缩造成的缩松或者缩孔问题。

(2)解决芯部收缩造成的缩松或者缩孔,主要有两种方法:一是降低缩松面积,二是将缩松或者缩孔转移至非辊身位置;通过数值模拟可以发现,缺陷位置转移存在较大难度或者成本浪费,所以主要解决缩松面积降低的问题。

(3)基于数值模拟技术通过不断的数值模拟试验,得出了工艺优化方案,并在解决底波衰减问题方面取得了显著的效果,底波衰减率由30%降低至3.3%。