改性石墨烯负载Ni-Co催化剂催化氨硼烷水解产氢性能

2022-02-24郑英丽刘红宇张正才胡泽坤张允航周草彬

卢 敏,郑英丽,刘红宇,张正才,胡泽坤,张允航,周草彬

(河南科技大学 化工与制药学院,河南 洛阳 471023)

0 引言

氨硼烷是一种常见的储氢材料,其高效、稳定水解产氢需要在催化剂的催化下进行[1-5]。文献[4-5]制备了三元双金属非晶态合金Co-Ni-B、具有中空结构的Pt/Cu合金粒子催化剂,研究了它们对氨硼烷的催化释氢行为。由于纳米催化剂颗粒具有较大的表面能,非负载型催化剂颗粒极易在催化过程中团聚而使催化性能降低,因此,制备高效负载型催化剂,调节载体与催化剂颗粒的相互作用以提高催化剂的循环使用性能,依然是催化剂研究领域的热点之一[6-7]。

氧化石墨烯(graphene oxide,GO)片层表面含有丰富的含氧基团,如羟基、环氧基、羰基和羧基,这些含氧基团和片层缺陷为负载催化剂颗粒提供了多种相互作用[8-10]。然而,由于含氧基团和片层缺陷在GO片层表面的分布不均匀,导致以这些官能团为导向的催化剂颗粒在氧化石墨烯片层表面的分散也不均匀。鉴于此,本文以聚乙烯亚胺(polyethyleneimine,PEI)为载体改性剂,制备了聚乙烯亚胺改性氧化石墨烯(polyethyleneimine-modified graphene oxide,PEI-MGO)。由于水溶液中PEI分子链呈伸展构象,因而PEI分子链中的胺基均匀分散在改性氧化石墨烯表面。以PEI-MGO为载体,借助于改性剂PEI分子链中胺基与催化剂离子的配位作用,靶向吸附催化剂离子,还原后得到均匀分布的催化剂颗粒。

1 试验部分

1.1 试剂与仪器

PEI,数均相对分子量为10 000,Sigma-Aldrich公司。浓硫酸、高锰酸钾、硝酸钠、双氧水、盐酸、硝酸钴、硝酸镍、氨硼烷为分析纯试剂,使用前未作进一步纯化处理。采用Nicolet 6700红外光谱仪测试样品的结构信息。以SM-6701F型扫描电镜(scanning electron microscope, SEM)测试产物形貌。以OXFORD Ultim Extreme X射线光电子能谱仪测试样品的元素分布。采用排水法测量氨硼烷催化产氢的体积,进而得到催化剂对氨硼烷催化性能曲线。

1.2 PEI-MGO的制备

GO按照文献[11]制备。以GO为原料,PEI-MGO的制备方法如下。向三口烧瓶中加入0.01 g的PEI和200 mL去离子水,磁力搅拌下将200 mL的GO溶液(1 mg·mL-1)逐滴滴加到PEI溶液中,继续搅拌2 h,得到棕色PEI-MGO分散液。过膜抽滤(纤维素滤膜,孔径0.2 μm),除去未反应的PEI,将滤饼室温下真空干燥,研磨,得到PEI-MGO粉末备用。

1.3 改性氧化石墨烯负载型Ni-Co催化剂的制备和催化性能

将适量PEI-MGO分散到蒸馏水中,超声振荡30 min后加入一定量的Ni(NO3)26H2O和Co(NO3)26H2O,并使催化剂的总浓度为0.1 mmol·mL-1,磁力搅拌20 min后取10 mL该溶液,向其中加入11.4 mg的NaBH4,继续搅拌至无气泡产生,得到负载型Ni-Co双金属催化剂。调整加入的Ni(NO3)26H2O和Co(NO3)26H2O比例,使两者物质的量比分别为1∶9、3∶7、7∶3和9∶1,分别记为Ni0.1Co0.9/PEI-MGO、Ni0.3Co0.7/PEI-MGO、Ni0.7Co0.3/PEI-MGO和Ni0.9Co0.1/PEI-MGO。向试管中加入31 mg氨硼烷,以排水法计时收集产生的氢气。在催化剂的循环催化性能测试中,为了降低氨硼烷分解产物对催化性能的影响,每次催化结束后均过膜抽滤,用去离子水洗去催化剂表面的副产物,真空干燥后将其再次分散在10 mL去离子水中,超声分散15 min后加入31 mg氨硼烷,以排水法收集产生的气体。重复此过程,可得改性氧化石墨烯负载Ni-Co催化剂的循环催化性能。取Ni0.7Co0.3/PEI-MGO粉末样品进行红外和SEM测试。

2 试验部分

2.1 产物的形貌分析

聚乙烯亚胺改性氧化石墨烯和负载催化剂的形貌如图1所示。图1a为PEI-MGO低倍率SEM图像,由图1a可知:PEI-MGO呈现典型的片层结构,片层边缘可以观察到大量皱褶和卷曲现象,表明所制备的PEI-MGO具有良好的柔韧性[12-13]。高倍率SEM照片(见图1b)可以观察到:不同PEI-MGO片层间存在相互蜷曲堆叠现象。图1c表明:催化剂均匀分散,柔韧的改性氧化石墨烯片层包裹在催化剂颗粒表面,避免了不同催化剂颗粒间的团聚。由图1d可知:催化剂颗粒大致呈立方体结构,粒径约为0.3 μm。与GO负载催化剂相比,本文所制备的催化剂粒径较大[14-15],其原因可能在于改性氧化石墨烯表面的聚乙烯亚胺有大量胺基。借助于胺基与催化剂离子的配位效应,胺基可以吸附大量金属离子,当加入还原剂硼氢化钠后,被胺基吸附的金属离子被还原为较大粒径的催化剂颗粒。

(a) PEI-MGO(放大500倍) (b) PEI-MGO(放大5 000倍) (c) 负载催化剂(放大1 000倍) (d) 负载催化剂(放大5 000倍)

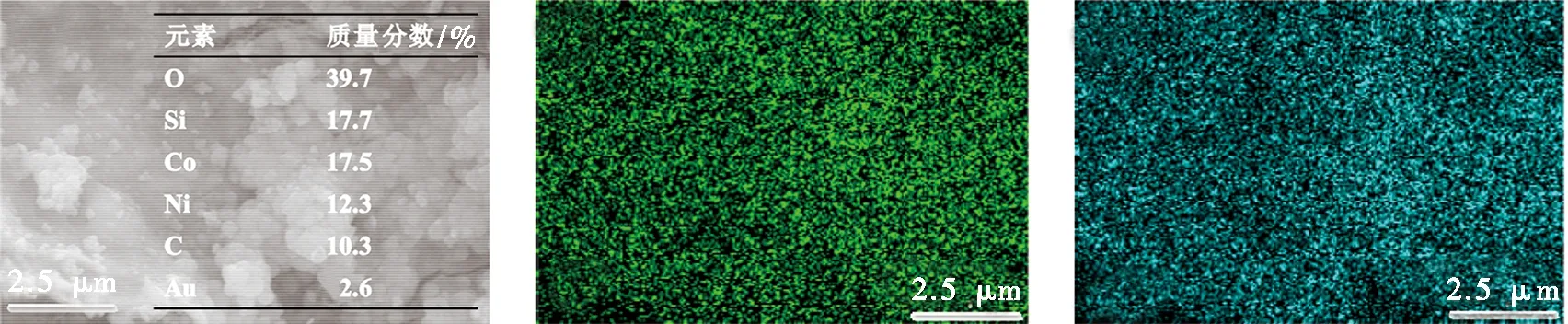

图2为负载型催化剂的能谱(energy dispersire spectrometer, EDS)分析图像、元素质量分数和元素面分布图像。图2a为EDS测试区域的形貌及元素质量分数,催化剂颗粒分布在载体表面,Ni和Co的质量分数分别为12.3%和17.5%,说明成功制备了Ni-Co双金属催化剂。样品中的C和O元素来自于改性氧化石墨烯。值得注意的是,样品中并没有检出N元素,可能是因为改性氧化石墨烯表面的改性剂含量较少,并且被催化剂颗粒覆盖,导致N元素没有检测出来。为了探究Ni和Co元素在载体表面的分布情况,测试了NiCo元素的面分布图像,如图2b和图2c所示,Ni和Co元素在测试区域内均匀分布,说明在GO表面改性引入胺基,制备PEI-MGO,利用聚合物分子链在改良溶剂中呈现伸展态的特性,获得功能性官能团均匀分布的改性氧化石墨烯片层,而后利用官能团胺基与金属离子间的配位作用,对溶液中催化剂离子靶向定位,然后以硼氢化钠还原,获得了均匀分散的负载型催化剂颗粒。文献[7]以(3-胺基丙基)三甲氧基硅烷为层状硅酸盐的表面改性剂,借助于金属离子与胺基的配位作用,调控Ru金属粒子的表面分布,同样实现了催化剂在载体表面的均匀分布。文献[16]以半胱氨酸调控AgNi双金属纳米催化剂,EDS结果同样发现两者呈均匀分布。

(a) EDS测试区域的形貌及元素质量分数 (b) Ni元素的面分布图像 (c) Co元素的面分布图像

2.2 产物的结构分析

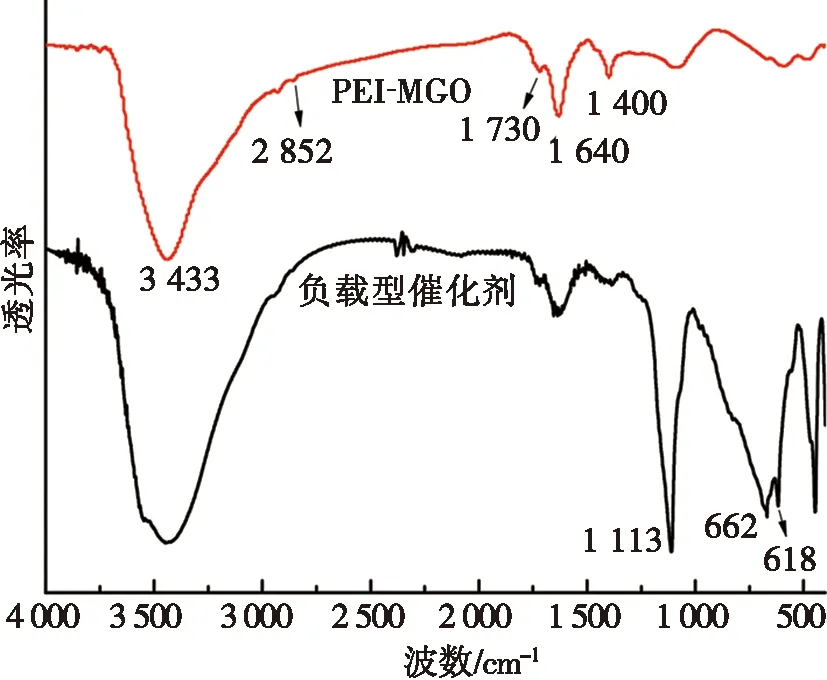

PEI-MGO和负载型催化剂的红外光谱图如图3所示。对于PEI-MGO而言,3 433 cm-1处的强而尖锐的吸收峰为N—H和O—H伸缩振动峰,2 927和2 852 cm-1的双峰为聚乙烯亚胺分子链中CH2的伸缩振动吸收峰,1 640 cm-1处的吸收峰源自于改性氧化石墨烯片层的碳碳双键伸缩振动峰,1 571 cm-1处的吸收峰为NH的弯曲振动峰,说明PEI成功接枝到改性氧化石墨烯片层表面[13]。对于催化剂样品而言,由于羟基的引入,3 433 cm-1的吸收峰明显变宽。618 cm-1和662 cm-1处的吸收峰是因为Ni—O和Co—O伸缩振动[17]。1 113 cm-1处的尖峰对应C—O伸缩振动,与载体PEI-MGO相比,该吸收峰变得尖锐是由于负载的催化剂颗粒的影响[18]。

图3 PEI-MGO和负载型催化剂的红外光谱谱图

2.3 催化性能分析

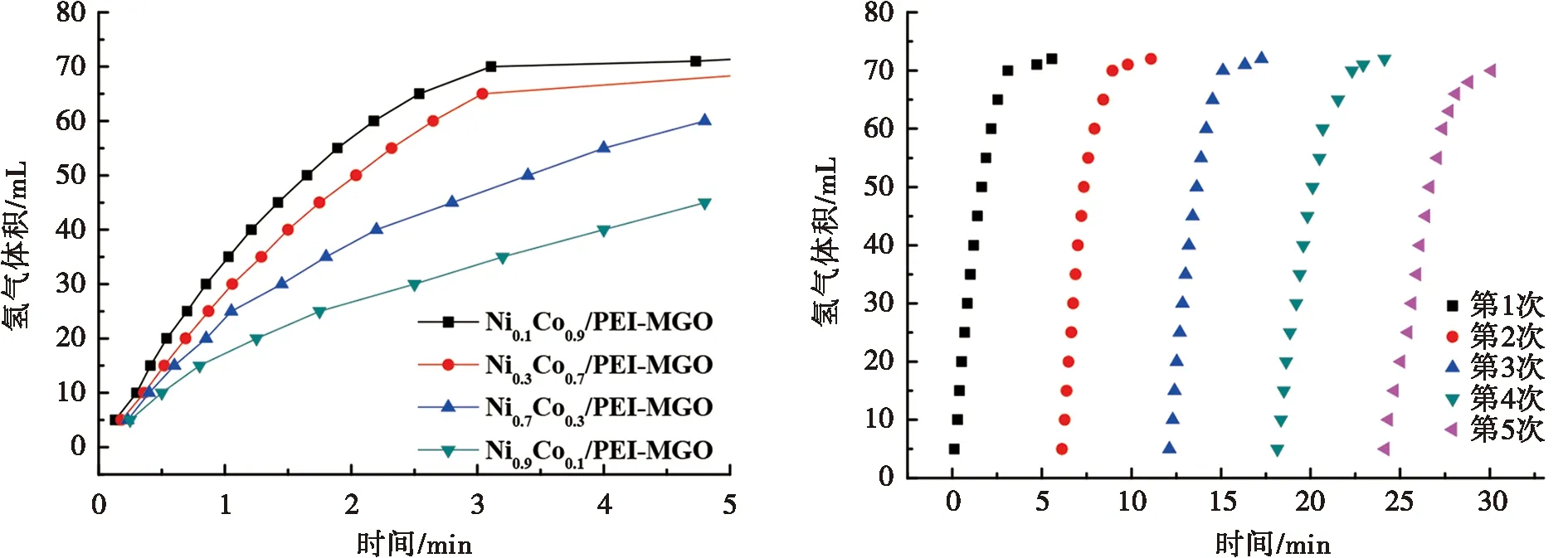

改性氧化石墨烯负载Ni-Co催化剂的催化性能和循环催化性能如图4所示。由图4a可知:调整催化剂中Ni和Co的比例,随着催化剂中Co含量升高,催化剂对氨硼烷的催化释氢速率明显加快,最终氢气的产量也显著增大,说明催化剂中Ni和Co的比例对催化性能有较大的影响[3,19]。试验范围内Ni0.1Co0.9/PEI-MGO具有最好的催化释氢性能,催化反应在3 min内结束。对比其他石墨烯负载催化剂[2],本文的释氢速率稍慢,原因可能是改性氧化石墨烯表面的改性剂PEI对催化剂颗粒的包覆,干扰了催化剂与氨硼烷的充分接触,从而一定程度上减缓了催化速率。

催化剂的循环催化测试结果如图4b所示,制备的Ni0.1Co0.9/PEI-MGO催化剂在经历了5个催化循环后,催化性能没有明显降低,催化释氢的总量依然保持在初始产量的96%,说明负载型催化剂具有良好的循环催化性能。这可能是因为改性氧化石墨烯表面的PEI分子链对催化剂颗粒有一定的包覆作用,从而减少了催化剂颗粒在催化过程中的团聚和从载体的掉落。值得注意的是,催化剂在第2次和第3次的催化过程中释氢速率反而稍优于第1次催化释氢速率。原因可能是在多次催化试验中,PEI分子链对催化剂的包覆有所降低,催化剂颗粒充分暴露而与氨硼烷充分接触所导致。催化剂第5次催化性能的降低,原因可能来自于多次过滤过程中催化剂的损失和改性剂PEI分子链的包覆作用降低后,催化剂颗粒部分脱落而导致。文献[20]制备了多壁碳纳米管负载的CoNi双金属催化剂,同样发现经过5次循环催化后,负载型催化剂的催化活性无明显变化。总之,循环催化试验说明载体石墨烯表面的改性剂PEI对催化剂颗粒具有保护作用,因此,对催化剂载体表面改性,可一定程度上提高催化剂的循环使用性能。

(a) 负载型催化剂对氨硼烷的催化释氢性能 (b) 循环催化性能

3 结论

(1)借助于胺基与催化剂离子的配位作用,聚乙烯亚胺可以调控Ni-Co双组分催化剂在载体表面的分布,Ni、Co元素均匀负载在载体上。

(2)表面改性剂聚乙烯亚胺对催化剂颗粒的包覆作用可以提高催化剂的循环使用性能。

(3)催化剂在第2次催化过程得到最大释氢速率,说明聚乙烯亚胺对催化剂颗粒的包覆作用在提高催化剂粒径的同时,在一定程度上降低了释氢速率。