集聚槽轮压纱深度对赛络纺成纱性能的影响

2022-02-24王鑫许多江伟范航刘可帅

王鑫 许多,2 江伟 范航 刘可帅

(1.武汉纺织大学,湖北武汉,430200;2.苏州大学,江苏苏州,215301;3.安徽华茂纺织股份有限公司,安徽安庆,246018)

赛络纱通过在三角区捻合两股带有少量捻度的纱条以增强对纤维的控制,形成低毛羽、高强力且具有股线风格的纱线[1-2],但是其品质依旧难以满足高端棉纺纱线的需求,因而一些集聚纺纱方法被应用于赛络纱生产中,进一步提升其纱线质量。XIA Z G等人通过对纤维在微通道内运动状态的分析,提出了静态集聚沟槽调控赛络纺成纱三角区的纺纱新方法,此方法可显著降低成纱毛羽,但是静态集聚沟槽与纱条间的摩擦导致纱线棉结恶化[3-4];LIU K等人在此基础上进行改进,提出了自适应压纱盘约束纤维运动的纺纱方法,通过动态载荷约束适配纱条运动状态从而在降低成纱毛羽的同时减少条干恶化,但是压纱盘对纤维的约束作用存在适配规律[5-6];YU H等人则提出了动态槽轮同步旋转配合纱条运动状态的新型集聚纺纱方法,克服了纱条在运动方向上摩擦阻力对纱条的影响,但是并没有深入研究动态集聚槽轮的压纱深度对纤维运动约束能力的影响[7]。

为了探究集聚槽轮压纱深度与纤维成纱运动的匹配关系,以提高赛络纱的质量,因此研究了集聚槽轮约束纤维运动作用原理,并分析了不同压纱深度对赛络纱品质的影响。

1 集聚槽轮约束纤维运动作用原理

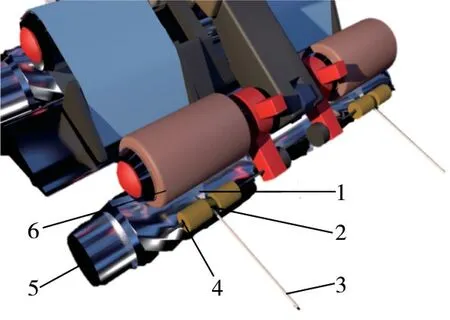

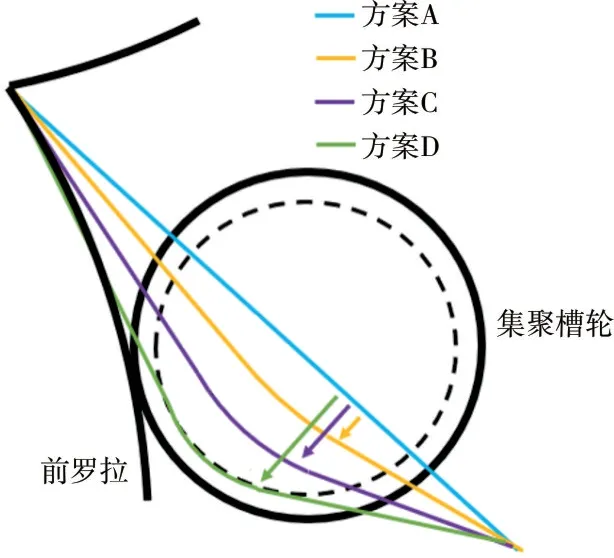

如图1所示,在前钳口出口处安装集聚槽轮,纱线从集聚槽轮中V形深槽中通过,约束纤维的运动状态,进而重塑成纱三角区。

图1 集聚槽轮装置示意图

集聚槽轮能对内外转移运动过程中的纱条表层纤维进行动态集聚,并约束纤维运动。由力学公式(1)可知,集聚槽轮对纤维集聚点R处将产生约束力T,促使边缘纤维得到控制,纤维充分扭转抱合,纤维利用率得到提高。同时当纱条通过集聚槽轮时带动槽轮同步旋转,极大程度上消除纱条运动方向上的摩擦阻力,减少粗节、棉结的产生[8]。

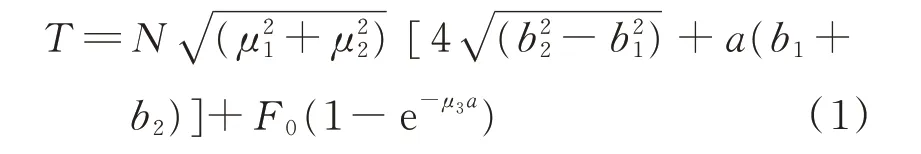

式中:T为纤维在集聚点R处所受的约束力,N为纤维对集聚点R的作用力,b1、b2分别为纤维到集聚沟槽侧面和底部的距离,μ1为纤维与集聚沟槽侧面的滑动摩擦因数,μ2、μ3分别为纤维与集聚沟槽侧面、底部的滚动摩擦因数,a为纤维须条在集聚沟槽内的包围角,F0为纤维与集聚点底部摩擦力。

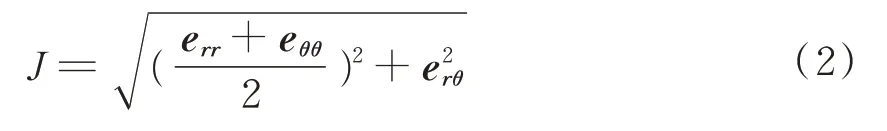

此外,集聚槽轮的压纱深度与纤维运动状态呈相关性,如图2所示,在柱坐标系中集聚点R附近的纤维运动可以表示为平行、旋转和变形运动的总和。因此,集聚点R附近纤维变形可表示为公式(2)。

式中:J为纤维在柱坐标系中的变形状态,err、eθθ分别是r和Z方向上的伸长速度矢量,erθ表示纤维变形的速度矢量。

进而对不同压纱深度下纱条中纤维的运动状态进行分析可得公式(3)。

式中:Jˉ为纤维在不同压纱深度下的变形状态,V为纤维运动速度,R和z为t时刻的纤维位置矢量,A为纤维截面积,d为纤维直径。

根据公式(3)可以推出,纤维受到集聚槽轮的纵向压力越大,纤维弯曲形变程度越大,且捻入纱条的几率越高,因此压纱深度成为集聚槽轮调控成纱品质的关键因素。

图2 集聚点R处的纤维运动分析示意图

2 试验部分

2.1 纱线制备

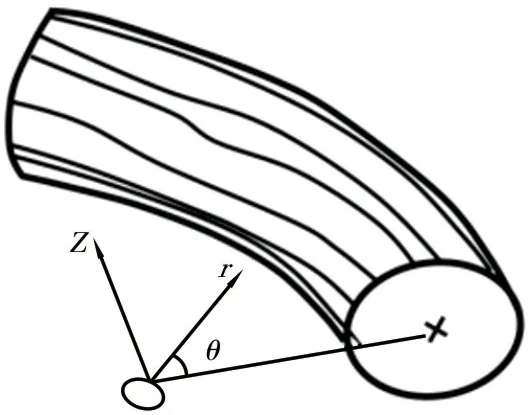

为探究集聚槽轮压纱深度对赛络纱性能的影响,采用长绒棉,在Dssp-01型细纱机上选取相邻6锭纺制JC 24 tex赛络纱,并与不同压纱深度下所纺的5组赛络纱进行对照试验。其中,集聚槽轮直径6 mm,深度0.20 mm,固定集聚槽轮的支架中心距18.5 mm。集聚槽轮压纱深度以纱条下压最低点距前钳口至导纱钩切线处的距离来表示,如图3所示。

图3 集聚槽轮不同压纱深度下纱条运行路径侧视图

对4种压纱深度方案下纱条路径进行优选与分析,方案A、B、C和D对应的压纱深度分别为0 mm(此时集聚槽轮与须条运动方向相切)、1 mm、2 mm和3 mm。主要细纱工艺参数:锭速8 000 r/min,粗纱定量2.8 g/10 m,细纱前罗拉速度11.8 m/min,隔距块3.0 mm,捻系数350,后区牵伸1.35倍,钢丝圈型号6903 2号,钢领型号PG1 4254。

2.2 纱线性能测试

使用iPhone 12型手机前置相机对比不同压纱深度下赛络纱成纱三角区形态,并通过白色线条标注三角区形态。对每个方案下所纺6组纱线的毛羽、条干和力学性能进行测试,并取平均值;根据FZ/T 01086—2020《纺织品 纱线毛羽测定方法 投影计数法》,采用H400型毛羽仪以30 m/min的测试速度、10 m的片段长度对纱线的毛羽进行测试;根据GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》,采 用YG063C型 单 纱 强 力 仪 以500 mm/min的拉伸速度对纱线的力学性能进行测试;根据GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,采用E500型条干仪以400 m/min的测试速度、1 min的测试时间对纱线的条干进行测试。

3 分析与讨论

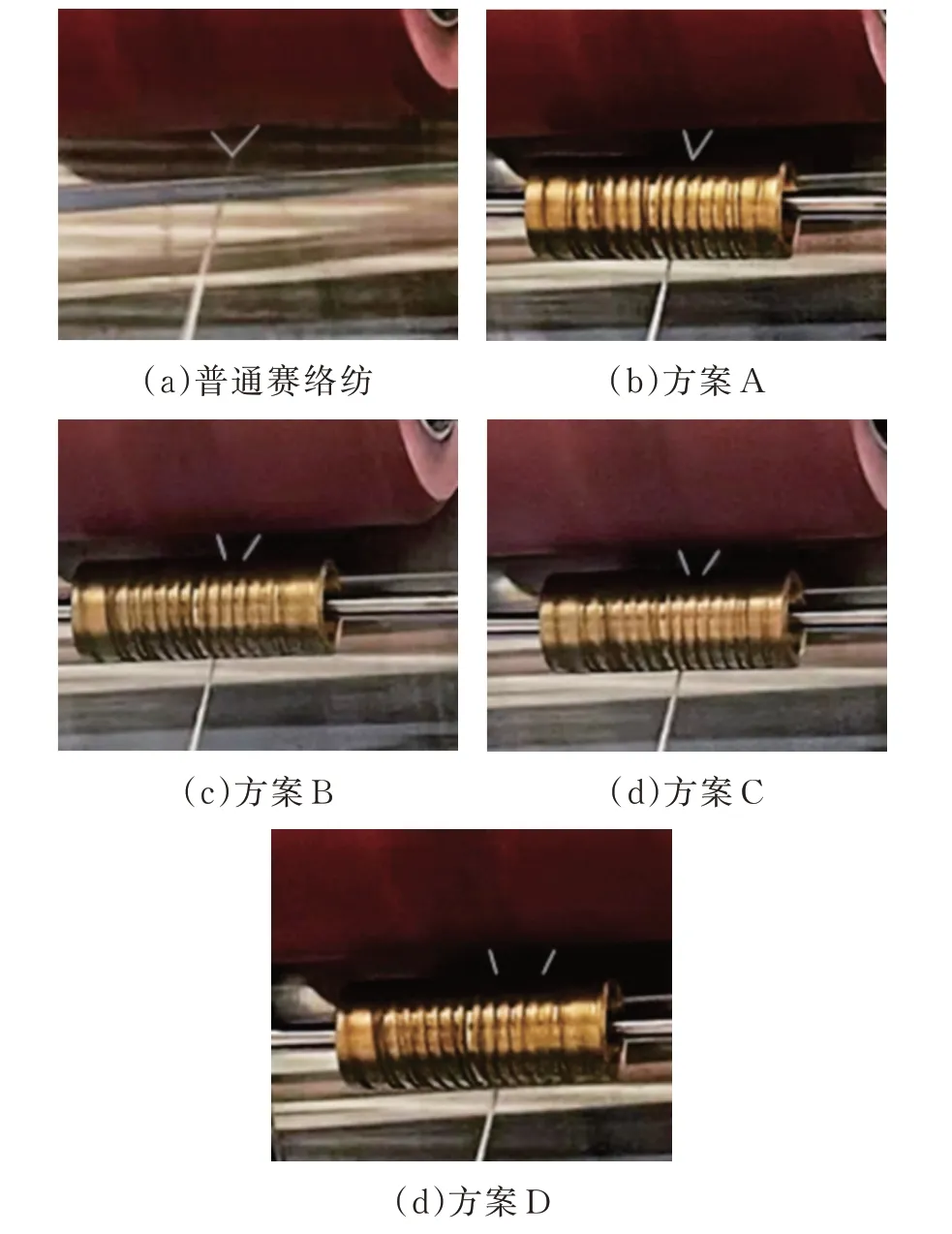

3.1 成纱三角区形态

图4为不同压纱深度集聚槽轮所纺纱线的成纱三角区。由图4可以看出,随着集聚槽轮压纱深度增加,赛络纺成纱三角区结构发生变化。其中方案A、方案B、方案C所纺赛络纺三角区结构相近,但小于赛络纺原纱三角区宽度,这表明集聚槽轮对纤维运动存在约束作用,可有效调控成纱三角区结构,集聚槽轮的纵向压力改变了成纱三角区捻度分布,并通过对纤维运动的控制重塑成纱段纤维排列构象[9]。而方案D所纺纱线的成纱三角区长度明显拉长、宽度显著增大,这说明了方案D中过大的纵向压力导致捻回传递受阻、纤维难以充分转移。

图4 不同压纱深度集聚槽轮所纺纱线的成纱三角区

3.2 成纱性能分析

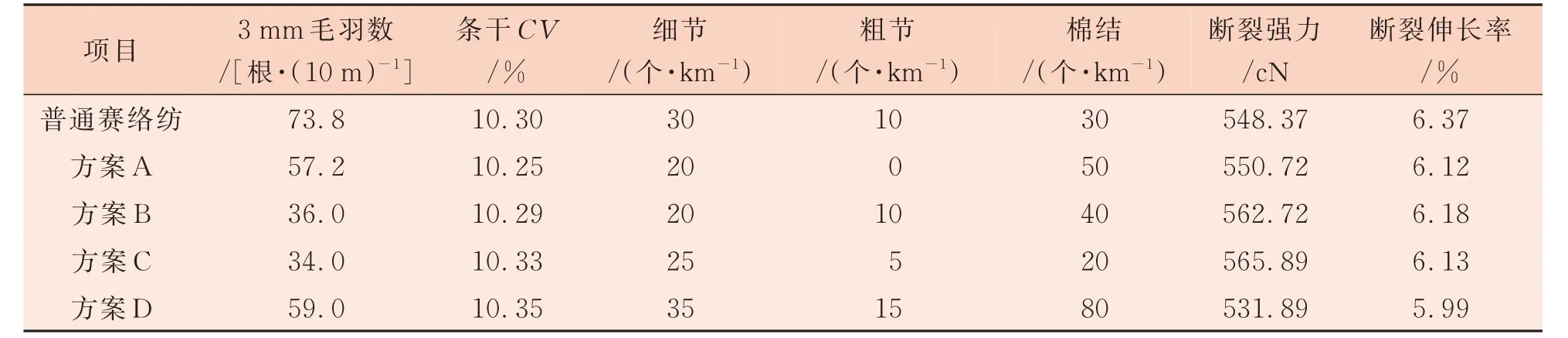

纱线成纱性能测试结果如表1所示。

表1 不同压纱深度下成纱性能对比

由表1可以看出,相比普通赛络纱,集聚槽轮的使用有效减少了纱线毛羽,不同压纱深度对毛羽的改善效果有所不同。与普通赛络纺相比,方案A到方案D所纺纱线毛羽降幅分别为22.5%、51.2%、53.9%和20.0%,呈先增大后减小的趋势。这表明在一定压纱深度范围内,纱条纵向压力随着集聚槽轮下压深度的增大而增大,促使纱条弯曲程度增加、表面毛羽被强制捻入纱体(方案A和方案B)。随着压纱深度继续加大,集聚槽轮对纱条纵向压力进一步增加,由下而上的捻回受到集聚槽轮的阻挡导致传递减少,纱条从前钳口输出后呈现松散的趋势,进而边缘纤维受到集聚槽轮的约束被强制捻入纱体,从而成纱毛羽降低、成纱紧密度增加(方案C)。而当压纱深度达到最大时,过大的纵向压力又阻碍了纤维的有效转移,从而消弱了纱线毛羽降低程度[10](方案D)。

对比不同压纱深度下所纺赛络纱的条干可发现,方案A、方案B、方案C的赛络纱线条干与普通赛络纺基本接近,这是由于集聚槽轮与纱线的协同运动消除了纵向摩擦对纱条运动的阻碍,可有效调控纤维抱合排列结构,确保了成纱均匀度不受影响。而方案D中压纱应力产生了一定的纵向摩擦力,从而影响纱条的正常牵伸,导致其条干恶化[11]。与此同时,方案A、方案B、方案C的纱线细节显著减少,集聚槽轮调控纤维转移,促使纤维精准包缠纱线弱环位置,而方案D中纵向应力限制了纤维的动态缠绕,造成部分纤维难以捻入纱体、在表层发生堆积形成粗节、棉结。

此外,与赛络纺原纱断裂强力相比,方案A、方案B、方案C所纺纱线强力分别提高了0.4%、2.6%和3.2%,这说明集聚槽轮控制纺纱三角区须条边缘纤维实施约束和握持捕捉,协同加捻扭力、引纱张力和纵向压力作用,为纤维提供了充分内外转移运动的条件和空间,促使内部纤维排列紧密,强化了纤维抱合,提高了纤维利用率。还可以看出,不同压纱深度调控纤维排列紧密程度存在差异,方案C所纺纱线成纱强力显著提高,表明在该压纱深度时相对最大化地约束了纤维运动,重塑了成纱三角区形态,增强了纱线内部纤维排列紧密程度。由于方案D中的压纱深度过大,未能有效调节集聚槽轮对纱线的摩擦效应、捻回阻力与约束作用间的关系,造成纤维转移过程中控制力不足,部分纤维暴露纱体之外未能提供强力[12],强力下降3.0%,与方案D中粗细节的增加相吻合。

4 结语

本研究探究了集聚槽轮约束纤维运动逐步成纱的理论,并分析不同压纱深度对纤维集聚控制的影响,通过对比不同压纱深度下所纺赛络纱的动态三角区结构和成纱性能,发现压纱深度与其对纤维运动的约束能力间存在一定规律,过小的压纱深度不能有效控制纤维应力,过大的压纱深度导致捻回传递受阻,因此需要根据所纺纱线特征优化压纱深度,实现高品质赛络纱的制备。