基于热用户参数变化的汽轮机组协调供热特性研究

2022-02-23王文焕王炯铭左绍俊郭良丹戴晓业

王文焕,王炯铭,左绍俊,殷 戈,谭 锐,郭良丹,戴晓业,史 琳

(1.清华大学能源与动力工程系,北京 100084;2.国能(泉州)热电有限公司,福建 泉州 362804;3.国能南京电力试验有限公司,江苏 南京 210046)

1 引言

热电联产作为火电机组提高效率的重要途径,近年来受到广泛关注[1-2]。统计数据显示,我国热电联产在近20年来有了很大的突破,目前我国热电联产装机容量已经位居世界第一位,装机容量接近5亿kW,占全国发电总装机容量的22%,在火电机组中的比例达到37%左右,并且年均复合增长率仍保持在10%左右[3]。在“碳达峰碳中和”任务背景下,大型电站热电联产化将是未来大型火电站发展的一种趋势[4-5]。大型联产电站供热改造不仅可以保持大容量发电,还能取代部分工业锅炉,提供满足工业锅炉负荷的供热需求,并可以保持热力供应的高效性和稳定性,是重要的行业发展方向[5]。

目前,国内外学者已对联产机组的供热改造开展了广泛研究[6-10]。刘宇对2台700MW亚临界燃煤机组进行了实例分析,设计了冷再抽汽、压力匹配器供热方案。结果显示:抽汽供热降低了汽轮机组的热耗率,且抽汽量越大,收益越显著[11]。欧国海也进行了类似的研究,同时考虑了冷段抽汽易造成过热器超温的问题,结果表明:供热改造有助于降低机组煤耗,提高发电企业收益[12]。杨志群等分析了600MW亚临界机组供热改造技术方案,并进行了供热价格分析[13]。也有学者对供热机组的变工况特性展开研究[14-17],涉及汽轮机组变工况计算方法[18-19]、热力特性[20]以及深度调峰运行[21-22]等多个方面。孙士恩等分析了330MW供热机组的变工况特性,比较了中排抽汽和高排抽汽的热经济性能,结果表明对该两种抽汽位置,不同机组负荷下临界抽汽量不同,应当根据机组负荷以及抽汽流量合理选择抽汽源点,提高抽汽效益[23]。涂朝阳等人基于投入产出火用方法对高参数供热机组进行变工况分析,结果发现75%供热工况下机组的热电综合利用效率指标最高[24]。

本文在文献[18,25]的基础上,综合考虑供热参数以及用户负荷变化对机组热经济性能的影响,设计了“一抽+热再热+冷再热”三汽源抽汽方案,可通过调节不同抽汽源点的抽汽比例实现高效运行。通过计算不同工况下机组的热经济性能,揭示了机组能效、供热参数和用户负荷之间的匹配关系,为当前高参数工业供热机组的改造与协调运行提供参考。

2 研究方法

2.1 研究对象

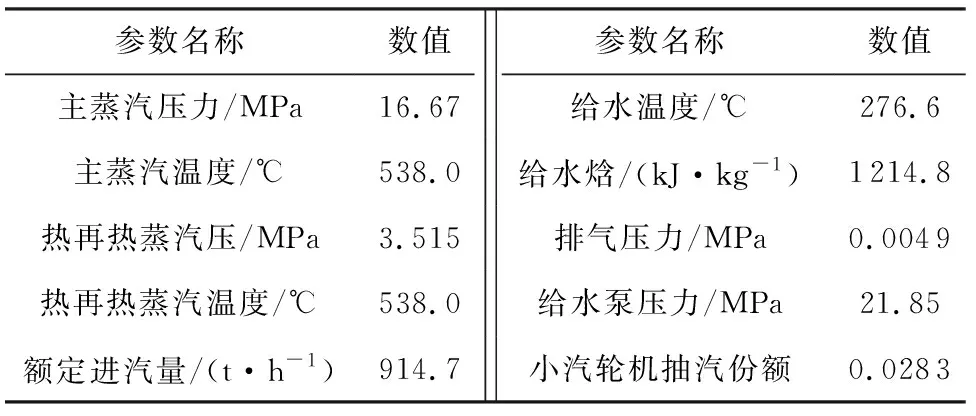

研究对象为国能泉州电厂CN300-16.67/538/538型亚临界机组,示意图如图1所示。其中给水泵小汽轮机取第四段抽汽为汽源。机组额定工况(THA)下的主要热力参数如表1所示。

图1 供热机组示意图

表1 机组主要热力参数Tab.1 Main thermal parameters of the unit

该机组面向工业用户供热;其中额定供热工况下高压热用户参数为4.1MPa、410℃、165t/h,中压热用户参数为2.3MPa、320℃、100t/h。考虑到多级供热的实际需求,本文采用多汽源抽汽供热,分别从冷再热蒸汽、热再热蒸汽处抽汽供中压热用户,从第一级回热抽汽处抽汽供高压热用户。

此外,为保证供热抽汽与热用户参数匹配,增加了汽汽换热器,使用热再热蒸汽加热第一级回热抽汽和冷再热蒸汽。

2.2 机组变工况计算方法

2.2.1 变工况参数的确定

本文参考文献[18]中提到的方法进行汽轮机组的变工况计算,使用MATLAB调用REFPROP数据库完成机组热力参数的计算,通过迭代方法确定各级抽汽压力和主蒸汽流量。由于汽轮机各中间级的相对内效率在很大的负荷变化范围是不随工况而改变的,因此取典型工况的平均值作为变工况计算的依据,如表2所示。

表2 汽轮机各中间级相对内效率Tab.2 Isentropic efficiency of all stages

末级效率随末级压比变化明显,如图2所示。

图2 末级效率-压比关系曲线

将该曲线拟合相应的公式便于编程计算。实际计算中发现,对于供热机组,由于从第一级回热抽汽处以及再热蒸汽处抽汽供热,导致使用流量系数计算的抽汽压力偏低,因此对于第一级和第二级,采用改进的弗留格尔公式计算相应的抽汽压力,即:

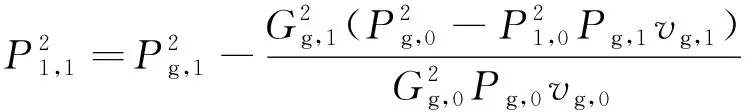

(1)

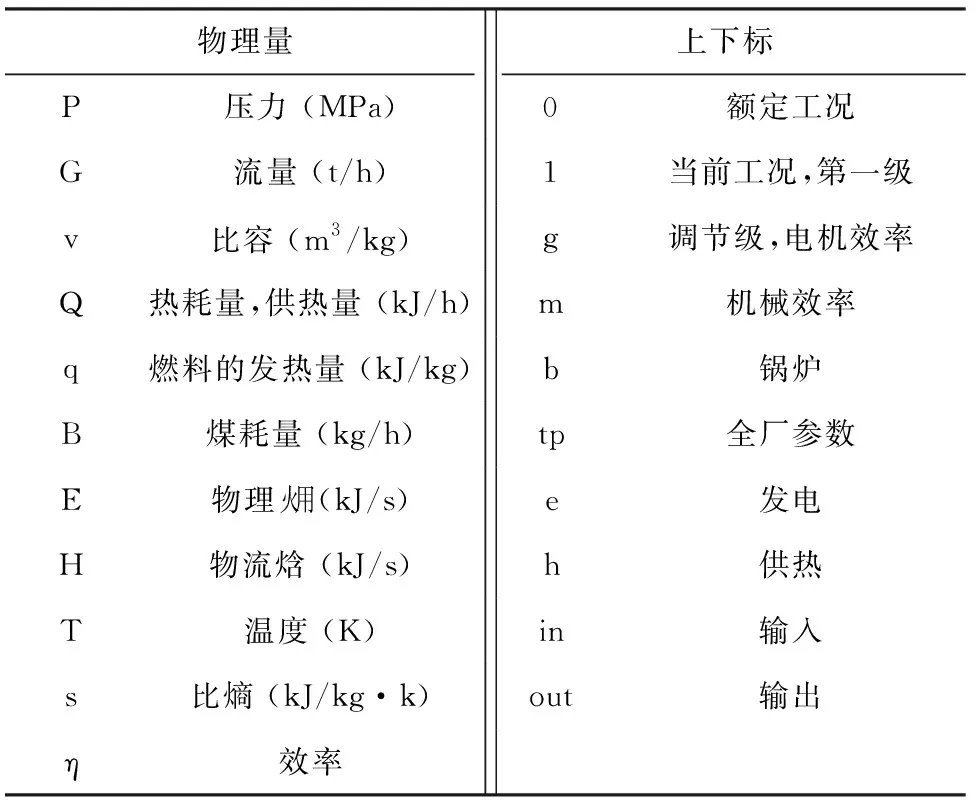

式中:P1为当前工况下的第一级抽汽压力,Pg为调节级级后压力,Gg为调节级级后流量,vg为调节级级后蒸汽比容,下标1表示当前工况,下标0表示额定工况。符号对照表如表3所示。

表3 符号对照表Tab.3 Symbol comparison table

2.2.2 计算假设与误差校核

在计算供热机组变工况特性时,设定如下假设条件:

(1)计算采用IF97水蒸气表;

(2)忽略加热器散热损失和供热管网损失;

(3)汽轮机组的机械效率ηm和电机效率ηg分别为0.990和0.985;

(4)锅炉效率ηb为0.942。

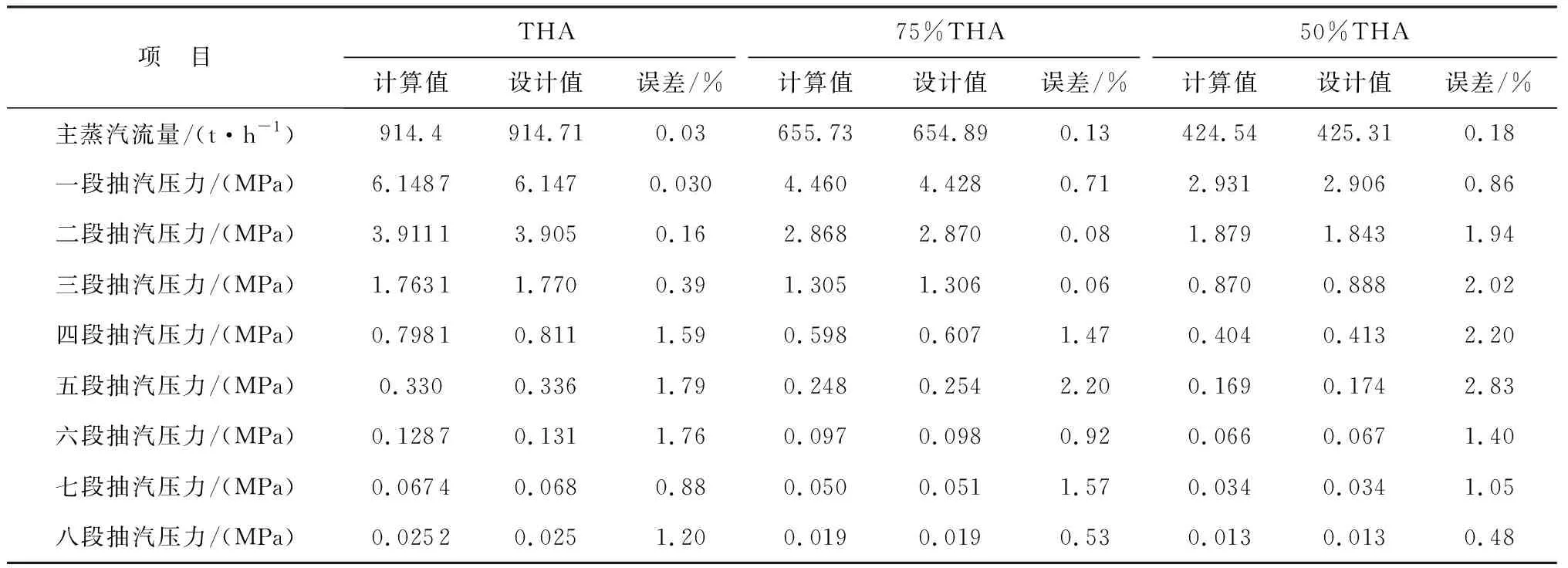

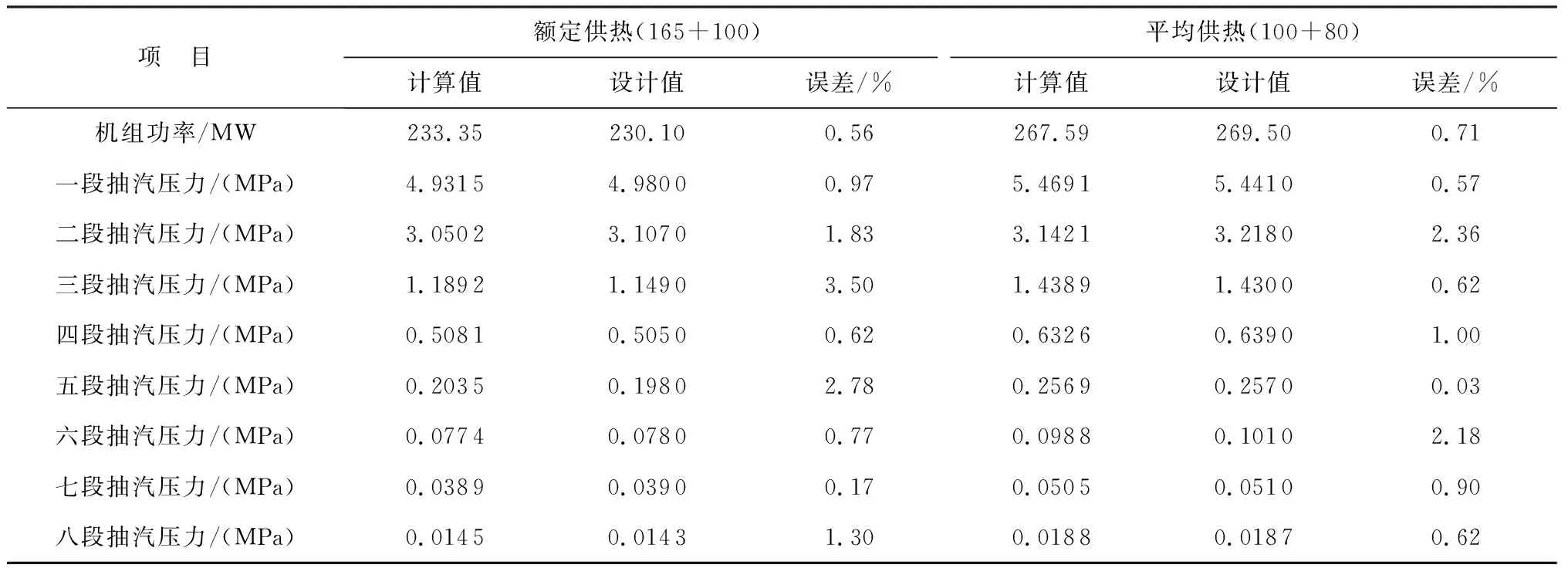

为了验证该计算模型的精度,分别计算纯凝变工况以及供热变工况下机组各级抽汽压力,并与热平衡图上的设计值比较,结果如表4和表5所示。

表4 纯凝变工况计算结果与设计值对比Tab.4 Comparison between the calculated results and designed values of condensing unit

表5 供热变工况计算结果与设计值对比Tab.5 Comparison between the calculated results and designed values of heating unit

从表4和表5可以看出,计算结果与设计值误差较小,纯凝工况下最大误差为2.83%,供热工况下最大误差为3.50%,考虑到本文并未考虑变工况过桥汽封漏汽、中压缸冷却汽等的变化,且热平衡图采用IFC67计算水蒸气的物性参数,而本文采用IF-97计算,本身存在误差,因此该变工况计算模型相对较为准确,可以满足工程计算的需求。

2.3 评价指标

对于供热机组而言,联产汽流同时输出热能和电能,而这两种能量品位不同,单一指标无法同时反应能量在质量和数量上的利用率,因此需结合热电分摊理论计算热电厂总热效率和发电热效率,计算公式如下[25]:

(2)

(3)

式中:ηtp为热电厂总热效率,Qh为热电厂的供热量,kJ/h;Btp为热电厂的煤耗量,kg/h;qnet为燃料的低位发热量,kJ/kg;ηtp(e)为热电厂发电热效率,%。使用“热量法”计算发电热耗量Qtp(e),公式如下:

(4)

Qtp(e)=Qtp-Qtp(h)

(5)

式中:Qtp为热电厂的总热耗量,kJ/h;Qtp(h)为热电厂供热热耗量,kJ/h;ηb为锅炉效率,%。

为从能量质量的角度评估供热机组的热力性能,本文同时计算机组的火用效率,作为供热机组的统一评价指标,计算公式如下:

(6)

式中:Ein,Eout分别为系统的输入火用和输出火用,燃料的火用值参考《能量系统的火用分析技术导则》(GB/T14909-2021)中的近似关系式计算,工质的物理火用采用如下公式计算:

E=(H-T0S)-(H0-T0S0)

(7)

3 结果与讨论

3.1 供热负荷对机组的影响规律

假定热用户的压力、温度参数不变,探究供热抽汽流量对机组热力性能的影响规律。对于该情形,高压供热抽汽流量和中压供热抽汽流量在额定供热的基础上同比例变化,即50%供热负荷表示高压供热抽汽82.5t/h,中压供热抽汽50t/h。

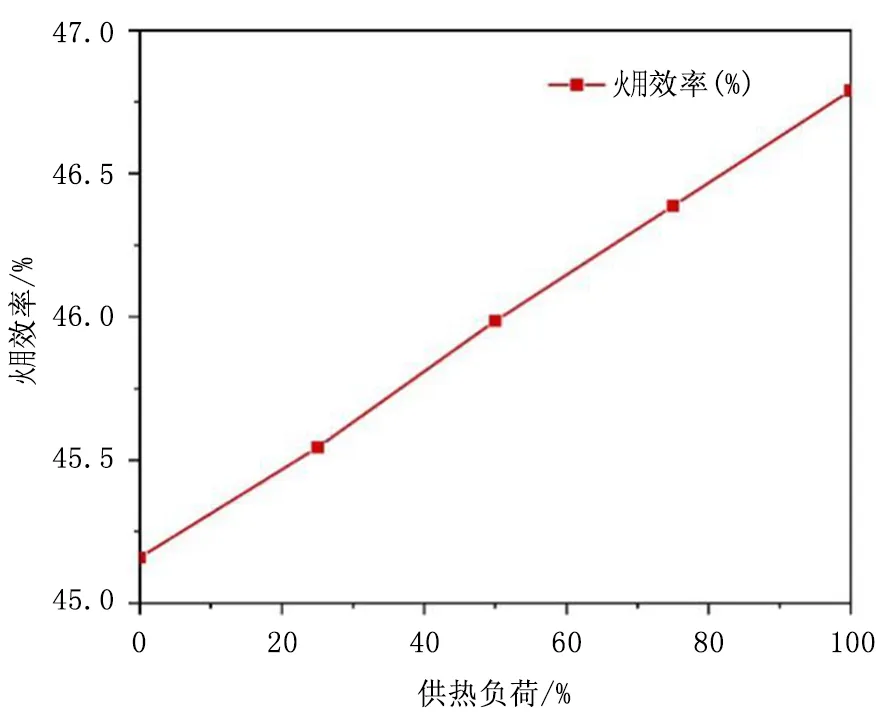

主蒸汽流量保持不变,不同供热负荷下热电厂电功率、总热效率、发电热效率以及火用效率的计算结果如图3~图5所示。

图3 机组功率随供热负荷的变化规律

图4 机组总热效率及发电热效率随供热负荷的变化规律

图5 机组火用效率随供热负荷的变化规律

计算结果显示,随着供热负荷的增加,机组发电功率显著下降。同时,发电厂的总热效率、发电热效率以及火用效率均增加,其中总热效率增幅较大,超过20%,而火用效率仅增加了1.8%左右。这侧面反映出总热效率指标未考虑热、电两种能量产品的质量差异,结果具有片面性。

总的来说随着供热负荷的增加,热电厂的热经济性指标均上升,热电厂效益提升。这说明供热抽汽有助于改善机组的热力性能,且供热抽汽比越大,性能的提高越明显。相比于纯凝工况,额定供热工况下机组的火用效率由45.1%提升至46.9%,提高了1.8%;发电热效率由42.1%提升至48.8%,提高了6.7%,节能效果显著。

3.2 用户参数对机组的影响规律

实际生产过程中,热用户参数不是一成不变的,而是随着气候条件、工业生产需要等多种因素的变化而变化的,因此有必要探究热用户参数变化对机组热力性能的影响,对于本文提及的含高压+中压用户供热机组,需要分别讨论中压用户参数变化和高压用户参数变化对机组热力性能的影响规律。

3.2.1 用户参数与抽汽流量的匹配关系

为探究用户参数对机组的影响,首先需要明确本文提出的一抽、热再热、冷再热三汽源供热方案是否能够根据用户参数合理分配抽汽流量,以更好地实现温度对口、梯级利用的能量综合利用需求。机组三个抽汽源点的供热抽汽量以及机组输出功随高压热用户参数(中压热用户保持320℃供热)的变化情况如图6和图7所示。

图6 供热抽汽流量随高压热用户参数的变化规律

图7 机组功率随高压供热温度的变化规律

结果表明,当高压热用户参数高于340℃时,机组通过增大热再热抽汽供热流量、减小冷再热供热抽汽流量以满足热用户的需求,与此同时,机组的输出功受影响程度较小,仅降低3MW左右。由此可以看出,通过改变热再热抽汽和冷再热抽汽的抽汽比例可以很好的匹配热用户的参数需求,并可以保证稳定的电网供电。

综上,本文提出的耦合汽汽换热器的三汽源供热抽汽方法,对于热用户参数变化下的供热抽汽有较好的适应能力。

3.2.2 供热温度对机组的影响规律

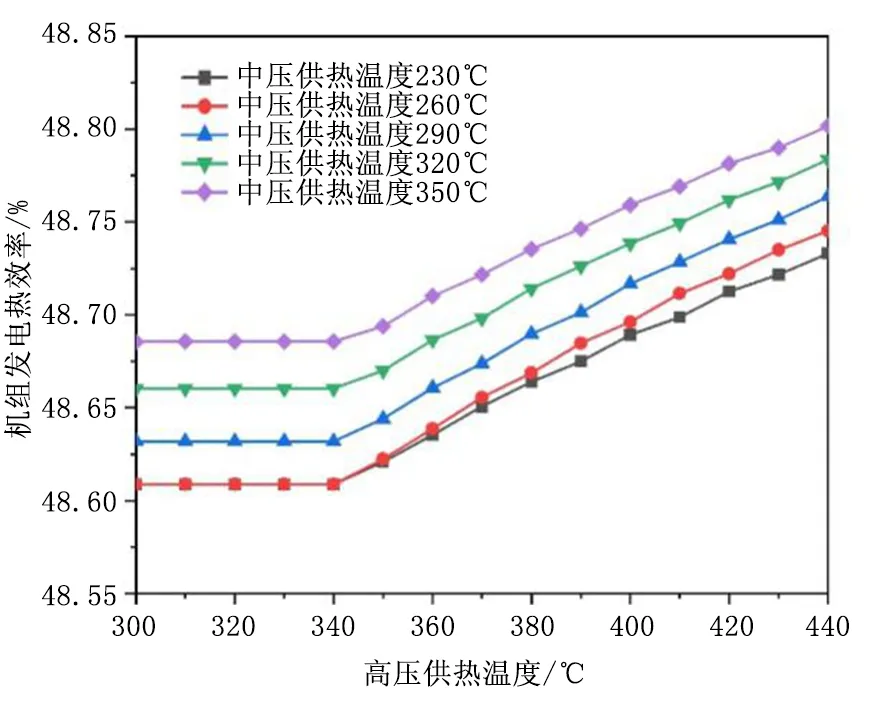

假定机组处于额定工况、额定供热流量条件,探究高压热用户温度和中压热用户温度对机组热力性能的影响规律。由于在很大的压力变化范围内,抽汽点的蒸汽压力均能满足热用户的压力需求,且压力变化对蒸汽焓和火用的影响相对较小,因此本文只讨论温度变化的影响。机组的总热效率、发电热效率及火用效率随供热温度的变化规律如图8~图10所示。

图8 机组总热效率随供热温度的变化规律

图9 机组火用效率随供热温度的变化规律

图10 机组发电热效率随供热温度的变化规律

计算结果显示,对于特定的中压热用户参数,随着高压热用户温度的提高,机组的总热效率和火用效率均逐渐提高,且在高压热用户温度低于340℃时增幅明显,高压热用户温度高于340℃时增幅较小。这是由于高压热用户温度的提高缩小了供热抽汽与用户参数之间的差距,减小了抽汽供热过程的焓损和火用损,而当高压热用户温度进一步提高时,由于第一级回热抽汽的温度无法满足高压热用户的需求,需要使用热再热蒸汽对其进行加热,热再热蒸汽抽汽量的提高增加了锅炉的煤耗量和机组的热耗量,从而导致机组虽供热量显著提升,而总热效率和火用效率提升不明显。

机组发电热效率呈现不同的变化趋势,发电热效率由机组输出功率和发电热耗量决定,对于参数较低的热用户,机组直接使用第一级回热抽汽和冷再热抽汽供热,因此机组的工况不随热用户变化,发电热效率保持不变,当热用户参数进一步提高时,热再热蒸汽抽汽提高了机组的供热热耗量,同时导致机组发电功率和发电热耗量降低,以上因素共同导致了发电热效率的小幅上升,如图11所示。

图11 机组功率和发电热耗量随供热温度的变化规律

综上所述,随着高压热用户温度和中压热用户温度的升高,机组的热力性能均提高,能量在数量(总热效率)和质量上(火用效率)的利用率均有所上升,其中总热效率由62.8%提高至65%,火用效率由46.09%提升至46.85%。同时,由于灵活调整热再热蒸汽和冷再热蒸汽的抽汽比例,使得机组的热力性能在全用户范围均保持在较高水平,尤其是当热用户参数较高时,实现了对供热抽汽的全面利用,火用效率高于46.7%,总热效率高于64%。

4 结论

(1)本文提出的耦合汽汽换热器的三汽源供热方案能有效提升机组的热力性能,且随着供热负荷的增加,机组热力性能持续提高。相比于纯凝工况,额定供热工况可提升机组发电热效率6.7%,火用效率1.8%。

(2)供热方案和协调供热模式可满足高压用户300℃~440℃、中压用户230℃~350℃的供热要求,且随着热用户参数的提高,机组的热力性能逐渐提高;当高压供热温度高于340℃,中压供热温度高于260℃时,机组的热力性能维持在较高水平。

(3)当热用户参数发生变化时,机组可以通过调节抽汽源点的抽汽比例实现与用户参数的匹配,同时保证了汽轮机持续稳定运行,电网供电几乎不受影响。