极细高硅型铁尾矿制备超高性能混凝土研究

2022-02-23顾晓薇徐建宇贾泽藩韩继宝陈亮霄阿如日

顾晓薇 徐建宇 贾泽藩 韩继宝 陈亮霄 阿如日

(1.东北大学智慧水利与资源环境科技创新中心,辽宁 沈阳 110819;2.东北大学资源与土木工程学院,辽宁 沈阳 110819)

铁尾矿是我国铁矿山排放的主要副产物之一,其产量随着钢铁需求量的增大而逐年递增,成为了我国年排放量和累计堆存量最大的固体废弃物之一[1-2]。受磨矿设备及技术水平限制,早期铁矿石的粉磨程度较低,产出的铁尾矿颗粒粒径较大,可以直接作为骨料应用于混凝土中。近年来,为高效回收有价金属,选厂通过超细磨技术提高矿物单体解离度,导致目前产出的尾矿越来越细,难以直接作为普通混凝土的骨料。

超高性能混凝土是一种新型的水泥基材料,具有优良的力学性能(抗压强度>120 MPa)和耐久性能[3]。为保证材料内部结构堆积最紧密,其所用固体材料均为粉料或细颗粒材料(粒径一般小于2 mm)。目前,已有不少学者开展了利用铁尾矿砂制备超高性能混凝土的相关研究[4-5],然而已有的研究主要是利用粒径较细的铁尾矿去取代粒径较粗的河砂,未考虑粒径对混凝土性能的影响,其中铁尾矿发挥的主要作用为微填充效应。

辽宁省本溪市歪头山铁矿属高硅型铁矿,矿物组成较为简单,其排放的铁尾矿以石英态的二氧化硅为主[6],在常温状态下不具备火山灰活性,难以与其他物质反应,不宜作为混凝土掺合料利用,但与标准河砂或石英砂的粒径和成分相似,有望取代天然河砂制备超高性能混凝土。因此,本研究以歪头山极细高硅型铁尾矿为细骨料,探究铁尾矿掺量对超高性能混凝土性能的影响,以期制备一种低成本、环保的超高性能水泥基材料,缓解砂石骨料市场紧缺的局面。

1 试验原料及方法

1.1 试验原料

试验所用铁尾矿砂取自辽宁省本溪市歪头山铁矿尾矿库;胶凝材料包括水泥(辽宁省大连市小野田水泥厂,P·II 52.5级)、粉煤灰(鞍山钢铁厂,Ⅱ级)和硅灰。

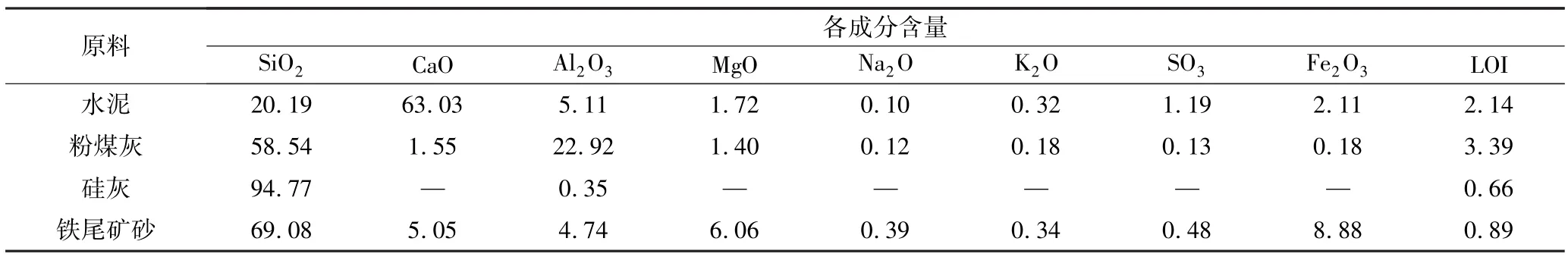

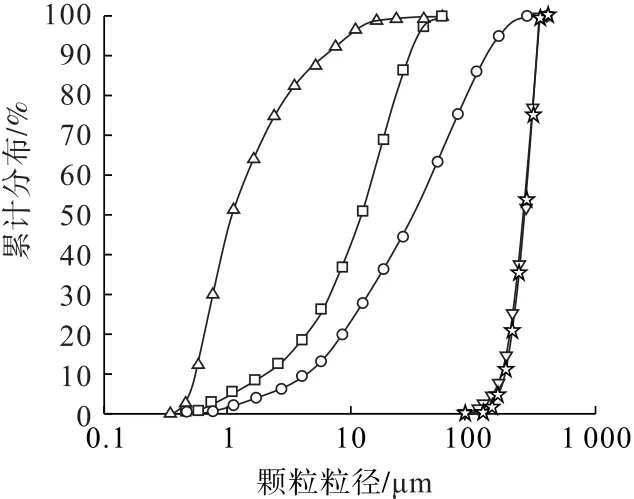

试验所用原料主要化学成分分析结果和粒径累计分布曲线分别见表1和图1。

表1 试验原料主要化学成分分析结果Table 1 Analysis results of the main chemical composition of experimental raw materials %

图1 试验原料粒径累计分布曲线Fig.1 Particle size distribution curves of experimental raw materials

由表1可知,铁尾矿砂主要化学成分为SiO2。进一步的XRD分析结果(图2)表明,铁尾矿砂主要矿物成分为石英和堇青石,其他杂质含量较少。

图2 铁尾矿砂XRD图谱Fig.2 XRD pattern of the iron tailings sand

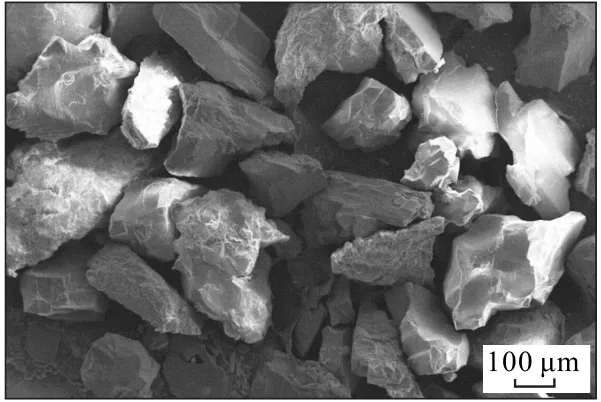

图3展示了铁尾矿砂微观形貌,可以看出:铁尾矿砂的颗粒形状不规则、多棱角,与近球形和椭球形的天然河砂区别极大。此外,铁尾矿砂的比表面积(43.85 m2/kg)要大于天然河砂(24.10 m2/kg)。

图3 铁尾矿砂SEM图Fig.3 SEM image of iron tailings sand

为了制备超高性能混凝土,基于国内外的研究结果,本次试验中所用的水灰比为0.18。考虑到低水灰比下浆体的流动性较差,难以搅拌均匀,因此加入一定量聚羧酸型减水剂调整浆体的流动度。

1.2 配合比设计及养护制度

1.2.1 配合比设计

本文基于最紧密堆积理论Andreasen&Andersen模型(A&A模型)[7],根据固体材料的粒径组成和分布,通过三维堆积模型公式计算其理论上的最佳堆积效果,并以此确定所用固体材料各自的掺量。其最优堆积模型的目标函数为

式中,D为原料的颗粒直径,μm;P(D)为粒径范围小于D的固体颗粒含量,%;Dmax和Dmin分别为所用固体材料粒径的最大值和最小值,μm。

基于该最优目标函数以及所用固体颗粒的粒径组成,通过反复调整各个组分的含量,保证其组成的粒径组成曲线最接近于目标函数,此时即为考虑最紧密堆积理论的粒径组成。

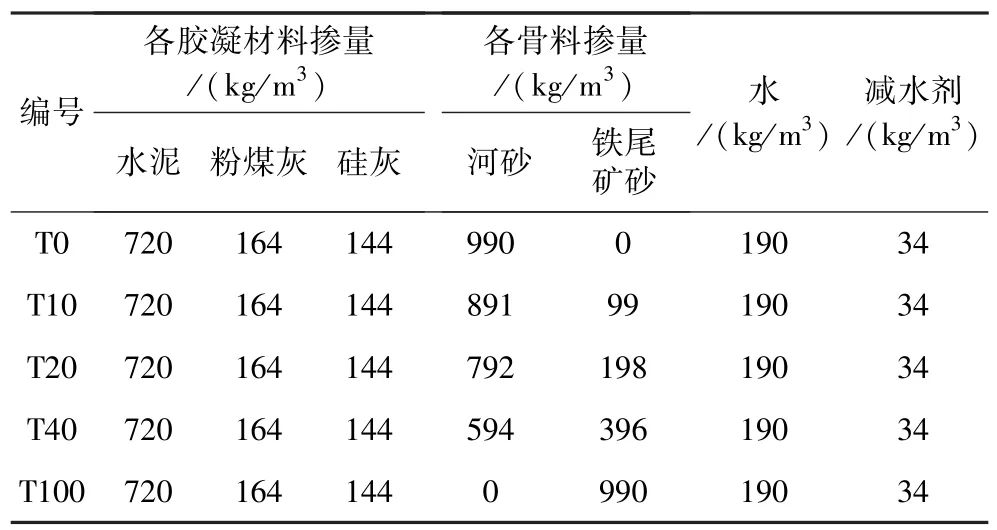

在相似粒径条件下,利用铁尾矿砂替代天然河砂制备超高性能混凝土,掺量分别为10%、20%、40%和100%,具体配合比设计见表2。

表2 试验配合比设计Table 2 Test mixing proportion design

考虑铁尾矿的掺入对超高性能混凝土颗粒堆积模型的影响,分别计算表2中5组配合比条件下颗粒粒径累计分布曲线和A&A模型目标函数的相关性系数R2,结果依次为0.955 3、0.957 7、0.959 8、0.963 1、0.967 9。可以看出:随着铁尾矿砂掺量的增大,相关性系数R2是有较小幅度上升的,从材料最紧密堆积角度来看,利用铁尾矿砂制备超高性能混凝土是可行的,铁尾矿砂的掺入对试件的紧密性和致密性有一定的益处。

1.2.2 养护制度

本试验采用JJ-5型水泥胶砂搅拌机制备超高性能混凝土,所有原料装入搅拌锅中,搅拌均匀后装入尺寸为40 mm×40 mm×160 mm的模具中,在室温20℃、相对湿度60%的室内环境下静置1 d,脱模后转移到20±2℃、相对湿度95%±2%的恒温标准养护箱中养护至特定龄期。

1.3 测试方法

根据国家标准《水泥胶砂强度试验》(GB/T 17671—1999)测定超高性能混凝土的流动度、抗折强度及抗压强度,其中抗折强度测试加载速率为50 N/s,抗压强度测试加载速率为2.4 kN/s;根据国家标准《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2002)测试超高性能混凝土的含气量。

使用AutoPore IV-9500型号的压汞仪进行微观孔隙测试。试块养护28 d后,在试块中心位置选取约1 cm左右大小的碎块,在异丙醇中浸泡24 h以中止水泥水化,之后在80±2℃的温度下烘干4 h,待试块冷却至室温后进行压汞试验。

2 试验结果与分析

2.1 铁尾矿砂掺量对砂浆流动度及含气量的影响

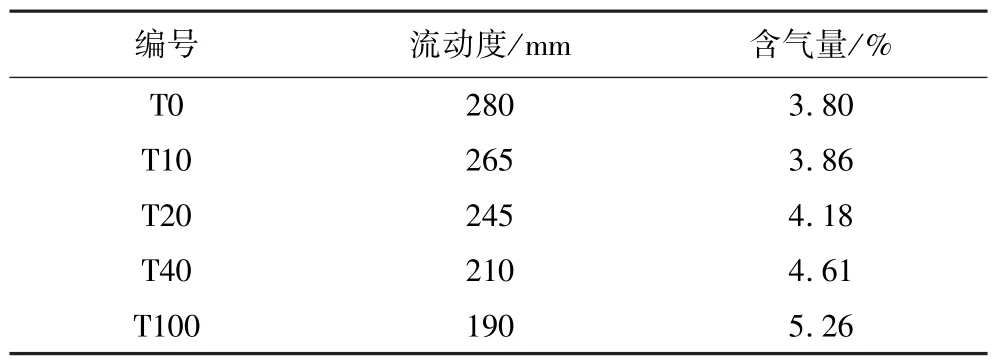

不同铁尾矿砂掺量下超高性能混凝土砂浆的流动度和含气量试验结果如表3所示。

表3 超高性能混凝土浆体流动度及含气量Table 3 Flow spread and air content of ultrahigh performance concrete slurry

由表3可知,随着铁尾矿砂掺量的增大,超高性能混凝土砂浆的流动度逐渐降低。这是由于铁尾矿砂的颗粒形状相较于天然河砂更加不规则,因此在同等粒径条件下比表面积更大,导致其吸水率高于天然河砂,增加了砂浆的稠度,从而降低了流动性[8-9];同时,由于铁尾矿砂的棱角较为分明,导致了砂浆剪切力的增大,降低了浆体的流动性[10]。

当铁尾矿的掺量为20%时,超高性能混凝土砂浆的流动度为245 mm,相比于不掺铁尾矿砂的对照组(T0),流动度损失为12.5%,影响较小;而当铁尾矿砂的掺量达到40%时,砂浆的流动性大幅降低,对超高性能混凝土的生产和施工带来明显的影响。因此从实际应用角度考虑,铁尾矿砂的掺量应不高于40%。

随着铁尾矿砂掺量的增大,UHPC浆体的含气量逐渐增大,这种现象的原因与流动性相似。铁尾矿砂的高比表面积导致其吸水率更大,因此在颗粒表面更容易形成水膜,吸入更多的空气,导致浆体整体的含气量增大。

2.2 铁尾矿砂掺量对力学性能的影响

为了讨论铁尾矿砂掺量对超高性能混凝土力学性能及实际应用的影响,分别测定了不同铁尾矿砂掺量下 UHPC试件的抗折强度和抗压强度,结果见图4。

由图4(a)可知,随着铁尾矿砂掺量的增大,UHPC试块7 d抗折强度先小幅上升后基本不变,28 d抗折强度先缓慢上升后快速上升,整体来看,铁尾矿砂的掺入对UHPC的抗折强度有着促进作用。这可能与铁尾矿砂多棱角的外观有关,骨料之间的摩擦力更大,有助于UHPC抗折强度的提升[11-13]。

由图4(b)可知,当试块养护7 d时,随着铁尾矿砂掺量的增大,UHPC试块的抗压强度缓慢降低,当铁尾矿砂掺量由40%增加至100%时,试块7 d抗压强度快速降低;当试块养护28 d时,随着铁尾矿掺量的增大,UHPC试块的抗压强度先缓慢上升后快速下降。以上结果表明,铁尾矿砂的掺入对UHPC的早期强度有抑制作用,掺量越高,抑制程度越大,这可能是因为铁尾矿砂的吸水率要高于天然河砂,在搅拌过程中吸收了大部分的水,抑制了水泥的早期水化作用[14-16]。28 d强度的提升可能与铁尾矿的比表面积大于天然河砂有关,较高的比表面积为水泥的水化反应提供了足够的面积,促进了水泥的二次水化反应[17-19],但随着铁尾矿砂掺量的进一步增大,铁尾矿砂自身活性较低的特点抑制水化反应的进行,抗压强度快速下降。

图4 铁尾矿砂掺量对UHPC力学性能的影响Fig.4 Effect of iron tailings contents on the mechanical properties of UHPC

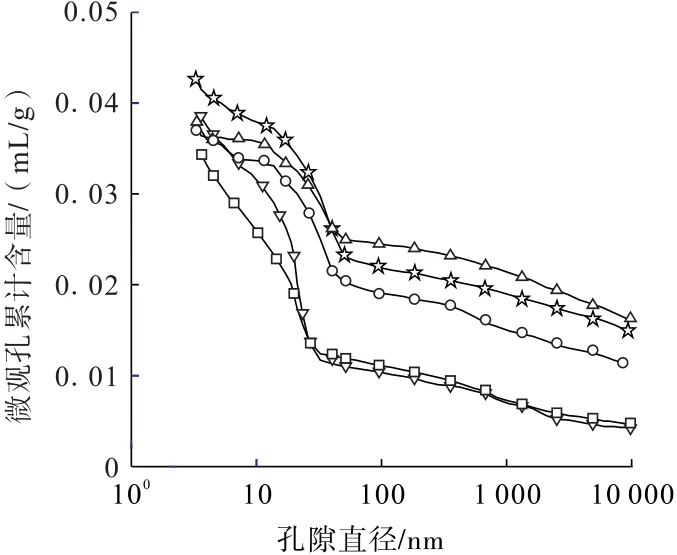

2.3 铁尾矿砂掺量对孔隙结构的影响

图5展示了铁尾矿砂掺入量对超高性能混凝土微观孔隙结构的影响。

图5 铁尾矿砂掺量对UHPC孔隙结构的影响Fig.5 Effect of iron tailings content on the micropore structure of UHPC

由图5可知,当铁尾矿砂掺量低于40%时,随着铁尾矿砂掺量的增大,UHPC试件的累计孔隙含量逐渐减少,孔隙率由8.534 1%下降到7.6886%,这表明铁尾矿砂的掺入对UHPC内部的孔隙结构是有益处的。

将全部用铁尾矿砂的UHPC试件(T100)与全部用天然河砂的UHPC试件(T0)比较可以看出,T100内部孔隙是比T0要差的,这是由于T100试件的流动性远低于T0,较差的流动性会导致孔隙结构的劣化,最终导致抗压强度的降低。

3 结 论

(1)使用铁尾矿替代天然河砂制备UHPC时,随着铁尾矿砂掺量的增大,浆体的流动性逐渐降低,且下降的幅度越来越快。当铁尾矿的掺量不超过20%时,流动度损失仅为12.5%,影响较小;而当铁尾矿砂的掺量超过40%时,浆体的流动性会发生大幅度的降低,对UHPC的生产和施工带来明显的影响。

(2)铁尾矿砂的掺入对UHPC的早期强度有抑制作用。随着铁尾矿砂掺量的增大,UHPC的早期抗压强度降低较明显,这主要是由于铁尾矿砂的吸水率较高,抑制了水泥的早期水化,但对UHPC的28 d抗压强度有促进作用。

(3)铁尾矿取代天然河砂的比例不宜超过40%,在铁尾矿掺量达到40%前UHPC的抗压强度随着铁尾矿掺量的增大而增大,而在铁尾矿掺量超过40%后随着铁尾矿砂的掺量继续增大,UHPC的强度发生了明显的降低,当铁尾矿砂完全替代天然河砂时,UHPC的抗压强度下降了14.48%。