大掺量掘进煤矸石道路基层和混凝土的制备及力学性能研究

2022-02-23祝小靓王栋民房奎圳

祝小靓 张 明 王栋民 房奎圳

(1.中建西部建设建材科学研究院有限公司,四川 成都 610221;2.中建西部建设股份有限公司,四川 成都 610213;3.中国矿业大学(北京)化学与环境工程学院,北京 100083)

随着我国现代化建设的不断推进,基建对砂石质和量的需求不断提高,机制砂石骨料已不能满足这种需求,在生态环境优先的发展理念下,这种局面尤显突出[1-2]。而矿业开发产生的大量固体废弃物的堆存不仅占用土地、污染环境,还造成了资源浪费[3-5]。煤矿岩石巷道掘进产生的煤矸石是典型的固体废弃物,约占煤矸石总量的60%,具有含碳量低、热值低等特点[6-7]。用地区性掘进煤矸石大掺量替代道路和建筑砂石料,不仅能缓解砂石料源紧张问题,还可以改善掘进煤矸石堆存的环境污染现状。

煤矸石应用于道路工程已有较长的历史,美国、法国将自燃煤矸石用作道路充填材料[8],英国将煤矸石与铝土矿复掺混合用作公路面层,俄罗斯将加工后的自燃煤矸石用作公路垫层[9];我国2000年前后修建的京福高速和平顶山至临汾高速用煤矸石铺筑了10 km的路基[10]。周梅等[11]分析了用石灰-粉煤灰稳定的煤矸石混合料用于季节性冰冻地区路面基层的可行性,认为其无侧限抗压性能满足高速公路和一级公路对路面基层及底基层的强度设计要求。而有关煤矸石混凝土的研究与应用相对较少,王晴等[12]通过正交试验确定了掺40%煤矸石混凝土有较好的抗氯离子渗透性能;张玉庆[13]制备了掺量不大于40%的煤矸石透水混凝土。以上研究与应用表明,煤矸石在道路材料中的应用主要为道路路基、垫层和面层工程,而在基层中大掺量替代集料的可行性研究较少;煤矸石在混凝土中的应用研究主要为中低掺量替代骨料,对全替代骨料的研究还是空白,这主要是因为各地区煤矸石的物化性质复杂多样[14-17]。

本研究以鹤壁地区掘进煤矸石为对象,首先分析了其物理性能,确定其具有替代砂石料的综合性能,然后依据掘进煤矸石粗、细集料的性质设计了水泥稳定煤矸石道路基层,通过7 d无侧限抗压强度论证了其路用的可行性;此外,还研究了不同标号下煤矸石砂全替代机制砂的混凝土性能以及不同煤矸石砂石骨料类型全替代机制砂石C30混凝土的力学性能,为丰富掘进煤矸石在道路工程中的应用以及在建筑材料中大掺量使用提供基础数据。

1 试验原料及方法

1.1 试验原料

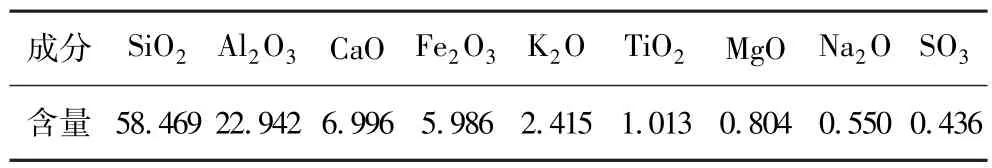

(1)掘进煤矸石来自河南省鹤壁市鹤煤集团,主要化学成分及物相分析结果分别见表1、图1。

表1 掘进煤矸石的主要化学成分分析结果Table 1 Analysis results of the main chemical composition of drifting coal gangue %

图1 掘进煤矸石XRD图谱Fig.1 XRD pattern of drifting coal gangue

由表1及图1可知,掘进煤矸石主要成分为SiO2和Al2O3,其次为CaO和Fe2O3;主要矿物相为石英、高岭石和地开石,掘进煤矸石中Al2O3为非晶态。

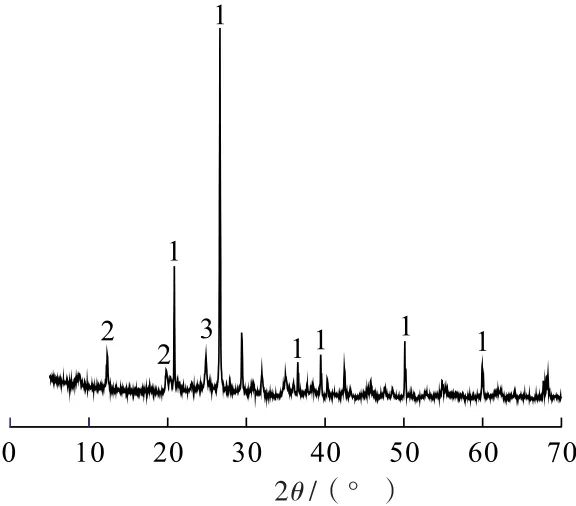

掘进煤矸石经过分离—破碎—筛分,得到4种不同粒级(31.5~19 mm、19~9.5 mm、9.5~4.75 mm以及-4.75 mm)的集料,依据《建筑用卵石、碎石》(GB/T 14685—2011)、《建设用砂》(GB/T 14684—2011)和《公路工程集料试验规程》(JTG E42—2005)对上述粗集料(31.5~19 mm、19~9.5 mm、9.5~4.75 mm)及细集料(-4.75 mm)的物理性能进行分析,结果见表2、表3。

表2 粗集料物理性能参数Table 2 Physical property parameters of coarse aggregate

表3 细集料物理性能参数Table 3 Physical property parameters of fine aggregate

由表2和表3可知,掘进煤矸石粗集料各性能指标均满足国家标准,且与机制石接近,其中掘进煤矸石压碎值略高于机制石,接近路面基层集料压碎值的规范上限;掘进煤矸石细集料各性能指标均满足国家标准,压碎值低于机制砂,远小于国家要求上限。

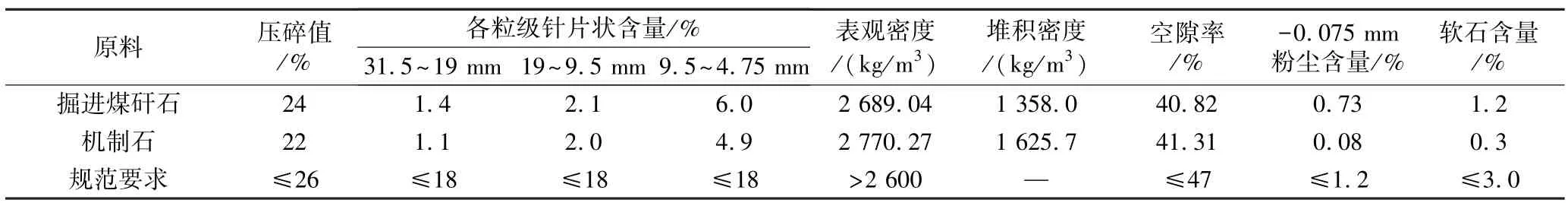

对细集料中-0.075 mm粒级粉体进行微观形貌分析,结果见图2。可以发现,粉体颗粒大小不一,呈凝聚态,部分颗粒表面疏松多孔,推测多孔的粉体是造成细集料吸水率高于机制砂的主要原因。从整体上看,掘进煤矸石砂的细度要大于机制砂。

图2 细集料中-0.075mm粒级粉体的SEM图片Fig.2 SEM image of powder below 0.075mm in fine aggregate

(2)试验所用机制砂石、水泥熟料、减水剂、粉煤灰、矿粉、自来水均为鹤壁市定海混凝土有限责任公司日常生产所用。

1.2 试验方法

1.2.1 道路水稳层材料制备及性能测试

煤矸石道路基层材料的制备依据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),首先,采用YDT-Ⅱ型土工电动击实仪进行击实试验,得出混合料的最大干密度和最佳含水率。接着,通过TCZT-100混合料试样制模脱模一体试验机制备水稳层试件,根据最大干密度及最佳含水率,以98%密实度成型得到直径、厚度均为150 mm的圆柱体混凝土试件。之后,将水稳层试件进行6 d标准养护和1 d水养,通过DYE-2000KN无侧限压力试验机测得7 d无侧限抗压强度。

1.2.2 混凝土试件制备及性能测试

煤矸石混凝土试件的配合比设计见表4,为保证在A-G配合比下混凝土的状态保持基本一致,通过调整减水剂掺量使不同骨料类别下达到一致的状态,试件成型养护7 d、28 d后采用HYE-300-10万能压力试验机进行混凝土试件的抗压强度测试,通过扫描电镜(SEM)对微观形貌进行分析。

表4 混凝土配合比设计Table 4 Mix proportion design of concrete kg/m3

2 试验结果与讨论

2.1 大掺量掘进煤矸石在道路材料中的应用

道路基层材料以水泥稳定碎石层为主,水稳层混合料中主要以集料的连续级配形成紧密堆积,通过水泥的胶凝作用形成具有一定强度的半刚性材料,本试验将掘进煤矸石集料全替代碎石集料,设计出一种具有连续级配的掘进煤矸石集料,通过改变水泥掺量,得出混合料的击实曲线和强度变化规律。

2.1.1 混合料组成设计

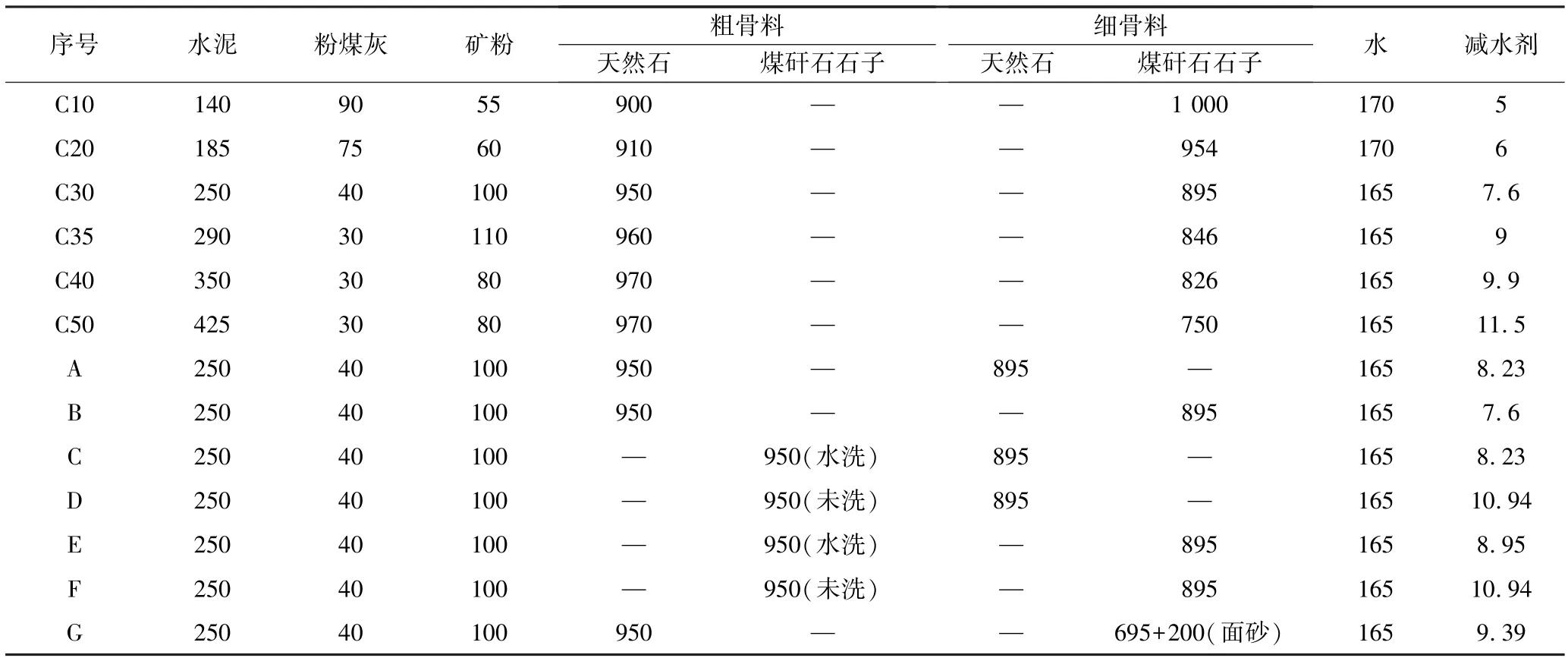

根据《公路路面基层施工技术细则》(JTG/T F20—2015)对掘进煤矸石集料进行筛分,结果如表5所示。

表5 掘进煤矸石集料筛分分析结果Table 5 Analysis results of screening for drifting coal gangue aggregate

根据筛分结果,进行混合料配合比设计,通过紧密堆积理论公式计算得出31.5~19 mm、19~9.5 mm、9.5~4.75 mm以及-4.75 mm粒级样适宜的配合比为9∶29∶22∶40(质量比),合成级配在《公路路面基层施工技术细则》(JTG/T F20—2015)规定级配的上限和下限之间(见图3)。

图3 合成级配曲线Fig.3 Combined gradation curve

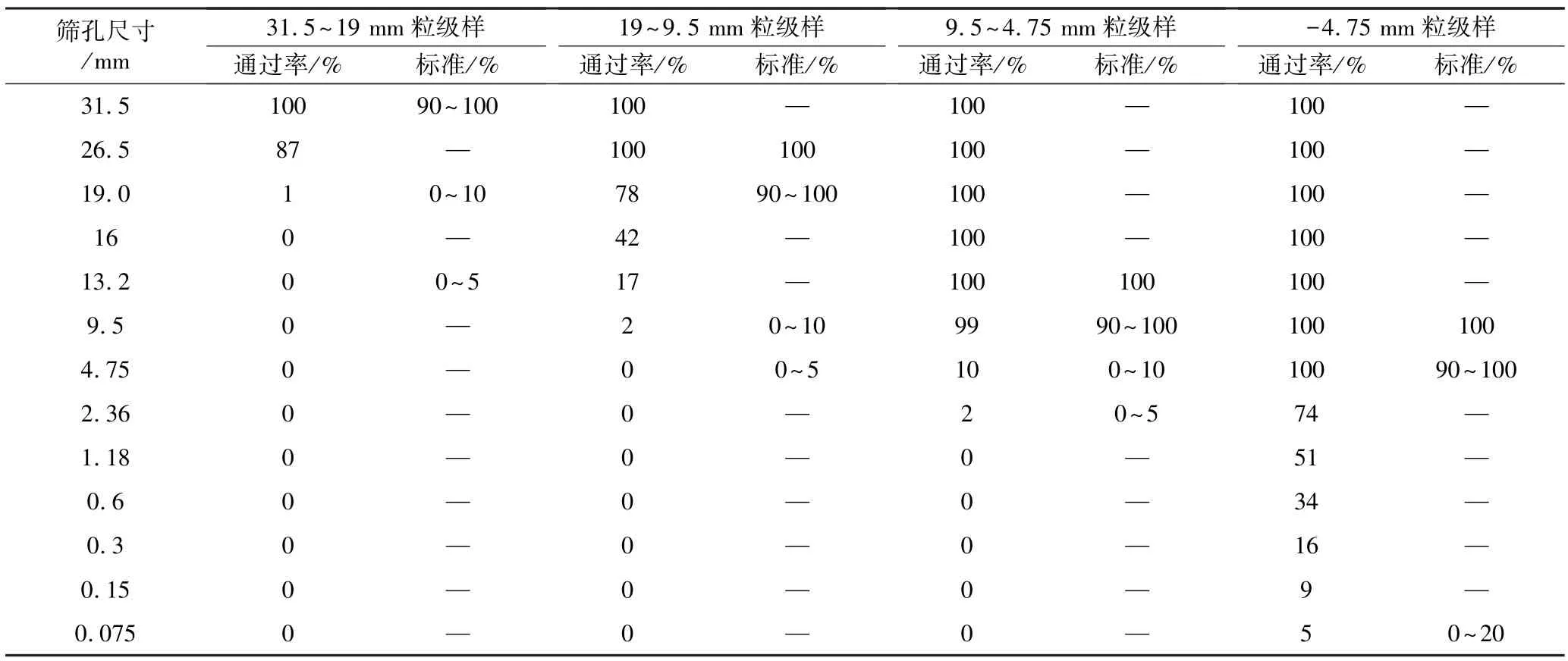

2.1.2 最大干密度及最佳含水量

混合料击实试验将5.5 kg的试料按照设计级配进行称重,水泥掺量分别为集料的3%、4%、5%、6%、7%,并且预定5~7个不同含水量(在估计最佳含水量左右只差0.5%~1%),然后依次在不同水泥掺量下,对2.1.1设计的混合料进行击实试验,结果如图4所示。

图4 不同水泥掺量条件下混合料的击实曲线Fig.4 The compaction curve of mixture with different cement addition

由图4可知,随着水泥掺量的增加,混合料含水量变化范围增大,干密度变化区间变小,最大干密度和最佳含水量均随着水泥掺量的增加而增加且增加趋势逐渐变缓。这是由于水泥作为一种粉体材料,本身具有吸水性,另外由于水泥与水反应后水化产物具有胶凝特性,随着水泥掺量的增加,水化产物的胶结作用和部分粉体填充作用,使混合料趋于最佳紧密堆积状态,混合料的最大干密度增加趋缓。

2.1.3 7 d无侧限抗压强度

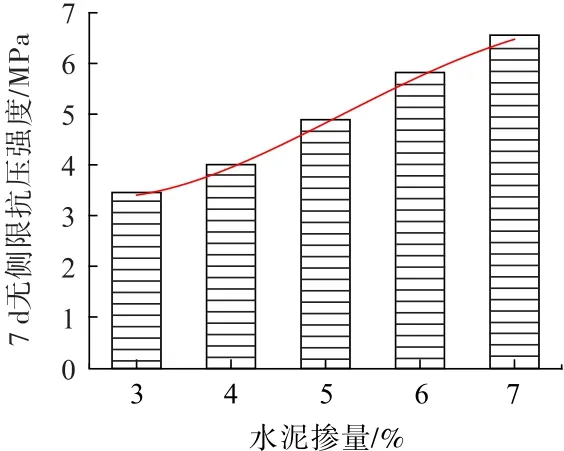

根据2.1.2中每个水泥掺量下对应的最佳干密度和最大含水量计算试件最终容重,使用φ150 mm×150mm的圆柱形试模进行混合料试件的成模。试件养护后进行7 d无侧限抗压强度的测试,结果如图5所示。

图5 不同水泥掺量下试件7 d无侧限抗压强度Fig.5 The unconfined compressive strength of the specimen at 7 d ages with different cement addition

由图5可知,随着水泥掺量的增加,试件7 d无侧限抗压强度的增加呈现先快后慢的趋势。这是由于低掺量下水泥可以有效地增加试件的早期强度,当强度增加到一定值后,水泥掺量增加带来的强度增长有限,主要由试件本身的干密度以及紧密堆积理论决定强度发展,趋势渐缓。

2.2 大掺量掘进煤矸石在混凝土中的应用

本部分先考察了掘进煤矸石砂全替代机制砂对C10、C20、C30、C35、C40 和 C50 混凝土的影响,再研究了掘进煤矸石砂石骨料分别替代机制砂石料、全替代机制砂石料以及水洗煤矸石替代机制石料制备C30混凝土的强度变化规律。

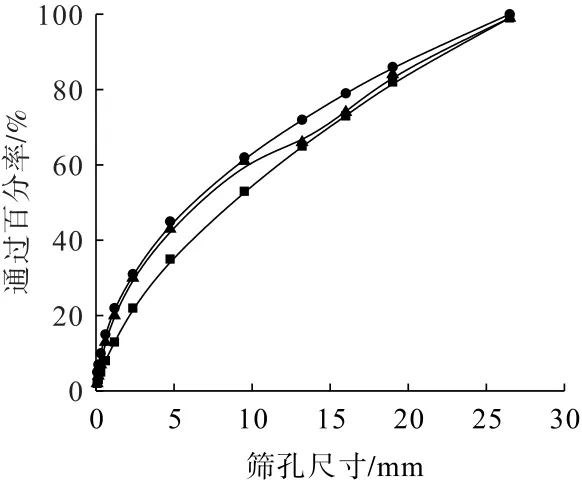

2.2.1 掘进煤矸石对混凝土试件力学性能的影响

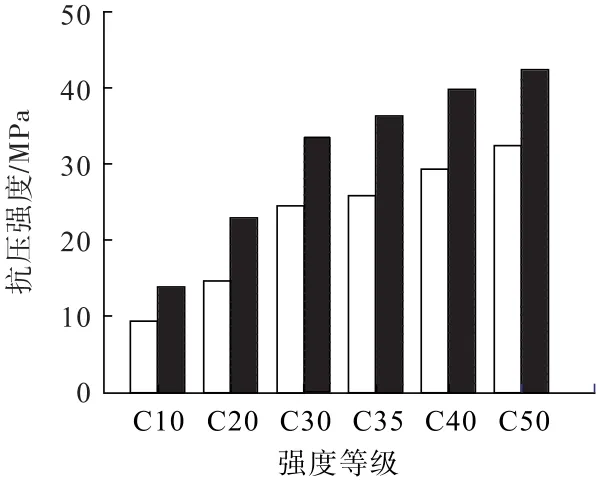

按照表4将煤矸石砂分别替代普通C10、C20、C30、C35、C40和C50混凝土中的机制砂,对混凝土试件的7 d和28 d抗压强度进行分析,结果如图6所示。

图6 掘进煤矸石砂对不同强度等级混凝土试件力学性能的影响Fig.6 The influence of drifting coal gangue sand on mechanical properties of concrete specimen with different strength grades

由图6可知,当混凝土试件强度等级不高于C35时,混凝土的强度发展均符合标准要求;当混凝土试件强度等级大于C35,混凝土试件强度上升慢,28 d抗压强度不符合标准要求,这是由于煤矸石砂高需水量和粗砂的物理性质决定的,需水量的增加和密实度的降低影响了中高标号混凝土试件早期强度的发展,最终导致28d强度不合格。

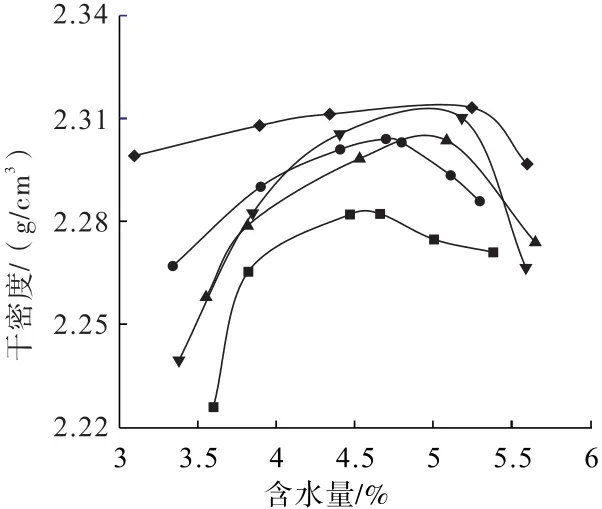

选用C30混凝土配合比,以表4中7种方式替代机制砂石料制备混凝土试件,分析7 d和28d抗压强度,结果如图7所示。

图7 不同骨料类别及处理方式对C30混凝土力学性能的影响Fig.7 The influence of different aggregate types and treatment methods on mechanical properties of C30 concrete

由图7可知,在掘进煤矸石只替代机制石的情况下,试件28 d的强度均较机制砂石骨料混凝土有所提高,而未经过水洗的掘进煤矸石骨料制备的混凝土7 d强度较低,这是由于掘进煤矸石加工后,石料表面会被大量石粉和部分煤灰包裹,水泥和矿物掺合料与骨料间的粘结力降低,进而影响早期强度,同样的结果在矸石砂+矸石子替代机制砂石中也体现出来,而经过水洗后的矸石子+矸石砂制备的混凝土早期强度明显高于未水洗处理石料制备的混凝土。在G组中通过添加当地搅拌站的面砂来改善掘进煤矸石砂的颗粒级配,使混凝土的早期强度较B组未加面砂有所提高。可以得出,掘进煤矸石加工后需增加水洗工艺,矸石砂需要改善颗粒级配方可替代混凝土骨料使用。

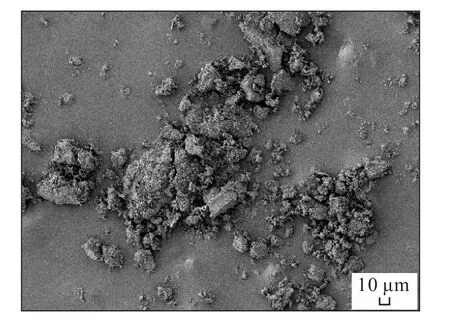

2.2.2 掘进煤矸石对混凝土微观形貌的影响

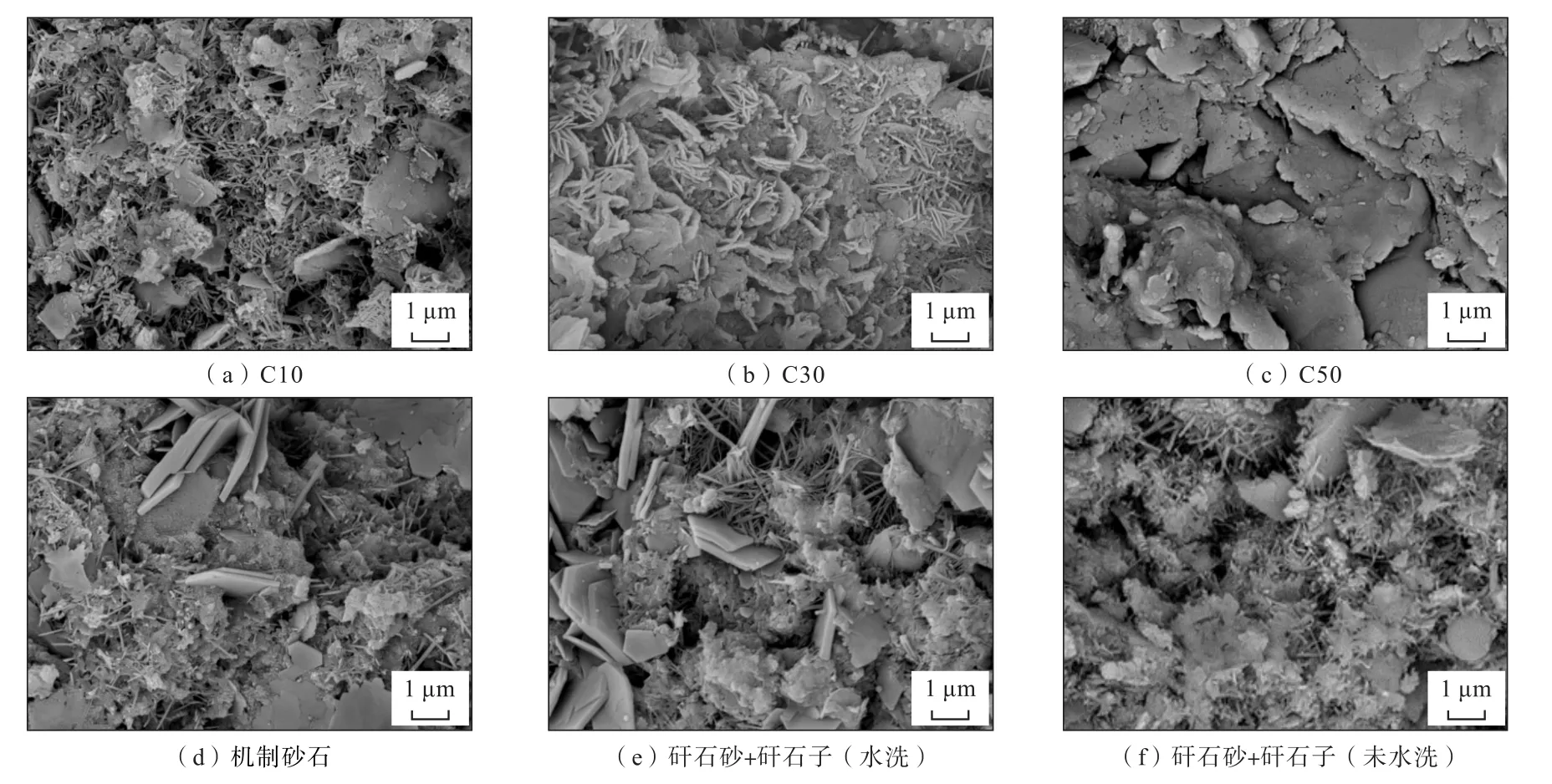

选用煤矸石砂全替代机制砂制备28 d龄期的C10、C30和C50混凝土试件进行微观形貌研究,分析煤矸石砂的替代对不同标号下混凝土试件微观形貌的影响;选用不同方式处理的煤矸石骨料全替代机制砂石制备28 d龄期的C30混凝土试件进行微观形貌研究,分析煤矸石子和煤矸石砂与机制砂石制备的混凝土微观形貌的区别以及水洗工艺对煤矸石混凝土微观结构的影响,结果如图8所示。

由图8可知,C10混凝土试件的絮凝体结构较多,水化产物结构较为疏松,孔隙结构复杂,整体水化程度低,而C50整体结构致密,水化产物互相连接镶嵌,孔隙存在变少。在水泥水化过程中,集料表面、界面过渡区区域会提供晶核成型点,晶核为C—S—H凝胶与CH连接提供落点。相较于未水洗处理掘进煤矸石制备的混凝土试件,掘进煤矸石骨料经过水洗处理后制备的混凝土试件和机制砂石制备的混凝土微观形貌相近,SEM图中出现六方板状的CH相互搭接,与钙矾石形成较为稳定的结构。粉体粘附在未水洗的掘进煤矸石骨料表面,为水泥提供C—S—H凝胶的成核点,由于后期形成的水化产物未与骨料形成紧密的界面过渡区以及粉体与骨料间的粘附力比较低,造成早期强度降低。

图8 混凝土试件SEM图Fig.8 SEM images of concrete specimen

3 结 论

(1)掘进煤矸石主要矿相成分为石英和高岭石,富含SiO2和Al2O3及少量的Fe2O3和CaO;掘进煤矸石粗集料压碎值为24%,细集料压碎值为10.6%;由于加工后集料中粉体过多造成吸水率远高于机制砂,从整体上看掘进煤矸石砂的细度要大于机制砂。

(2)采用紧密堆积理论,31.5~19 mm、19~9.5 mm、9.5~4.75 mm以及-4.75 mm粒级样适宜的配合比为9∶29∶22∶40(质量比),水泥最宜掺量4%~6%,所制备的水稳层混合料7 d无侧限抗压强度均可满足中高等级公路要求。

(3)采用掘进煤矸石砂制备C10~C35混凝土具有良好的强度发展;掘进煤矸石加工破碎后砂级配较差,导致C35以上标号的混凝土强度发展不够;采用水洗减少掘进煤矸石石料表面粉体含量和添加面砂改善掘进煤矸石粗砂级配的方法,可以有效提升C30混凝土的早期强度。