门盖系统与整车DTS关系研究

2022-02-23王震,徐肖

王 震,徐 肖

(安徽江淮汽车集团股份有限公司技术中心,安徽合肥230601)

1 引言

门盖系统包括汽车左/右前后车门、发动机盖和行李箱盖,简称四门两盖,是乘用车白车身的重要的组成部分。整车DTS(设计公差规范-Design Tolerance Specification)规定了白车身上通过拼焊和装配的冲压件之间的间隙和段差,用来评价整车装配质量,整车DTS是汽车车身外观匹配的关键因素,各个车型的外观匹配都是根据整车DTS的规定完成的[1]。

2 整车DTS对四门两盖的尺寸要求

整车DTS主要涉及到的是四门两盖与车身之间的间隙和段差,测量的是完成焊装但未涂装之前的白车身。保证整车DTS的间隙段差及其公差的合理设定是十分必要的,某车型车身DTS重要尺寸及公差分配如表1所示,在生产调试过程中,DTS参考基准和公差经过多次修订,最终合理化设定为以上数值,作为评价整车外观间隙段差的标准。

表1 某车型车身DTS重要尺寸及公差分配

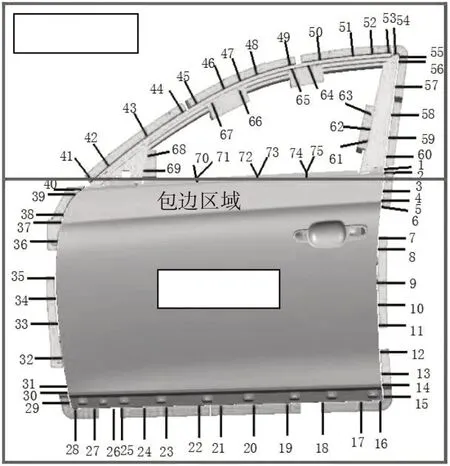

车身DTS重要尺寸的测点分布如图1所示,四门的精度调试过程在门盖系统中的十分重要,总共通过25个测量点的间隙、段差控制四门在侧围上的装车状态。发动机盖、行李箱盖的难度主要在于对称间隙的控制。车身DTS的重要尺寸分布必须反映到总成和单件,进行梯度精度监控,才能在装配过程中得到稳定的提升。

图1 某车型车身DTS测点分布图

3 包边总成的精度控制

在外观匹配的DTS要求中,对表面面差、间隙,与车身配合内间隙,凡是有要求的部位,都需要进行检测和控制。DTS中测量的点必须包括在四门两盖包边总成的检测数据中,而且要作为A类关键点进行监控[2]。下面分析四门两盖总成关键点的确定和控制方法。

3.1 四门两盖总成关键点的确定

为满足制件尺寸精度要求,在设计、工艺及制造时,需要优先保证其尺寸精度的位置点,称为制件精度关键点。四门两盖总成是直接装车匹配整车的,一般根据整车DTS标准进行关键点和公差设计,其主副定位孔设计是依据焊装MCP及GD&T文件,与内板焊接分总成、内板本体单件的主副定位孔位置保持一致。

图2所示为前门总成的关键点位置分布,图3所示为后门总成的关键点位置分布,铰链安装孔和安装面的设计,与制件给定的铰链安装孔位置、数量保持一致。

图2 前门总成关键点位置分布

图3 后门总成关键点位置分布

图4所示为发动机盖总成的关键点位置分布,图5所示为行李箱盖总成的关键点位置分布,四门两盖总成的关键点与图2整车DTS规定的位置分布相同,从而保证了精度控制的一致性,有利于在生产调试过程中快速逆向定位装车问题根源。

图4 发盖总成关键点位置分布

图5 行李箱盖总成关键点位置分布

3.2 四门两盖总成关键点控制

某车型采用的车门结构属于分体式车门,由车门外板、车门内板及上窗框构成,上窗框采用辊压件,先与内板焊接形成内板分总成,最后与外板包边总成。

门盖总成检具上,检测基准孔的公差是±0.05mm,基准面的公差要求是±0.1mm,对压合后的门盖总成公差要求是±0.7mm,整车水平下,面差影响内间隙和相互匹配的段差。

四门包边总成构成的部件较多,所有零部件都是通过焊接、包边结合在一起构成总成的,总成精度必须分解到分总成和单件上,才能从根本上实现精度的稳定提升。通过大量的数据分析总结,车门总成可以分出两个区域,如图6所示,分别为上框区域和包边区域。

图6 门总成分区域划分关键点控制

前后车门占车身外观很大一部分区域,目视感极强,因而无论与整车的匹配还前后门的匹配,要求都很高。图7所示为前后门之间装车状态分析图示,通过控制车门外板的棱线协调流畅、过度平顺,提升整车的外观品质是最基本的要求。结合DTS标准,匹配前后门总成包边面关键点位置的精度,通过极差可以控制包边轮廓,要使得前后门装车符合DTS要求,必须在匹配面的面差间隙合格率达标的前提下,保证区域极差能得到有效的控制。

图7 前后门总成之间装车间隙段差分析与控制方法

为全面评价门盖总成的状态,可以采用主检具装配测量评价的方式,利用定位铰链螺栓将前后车门总成通过铰链直接安装在主检具上,模拟装车状态,评价门盖在理论整车坐标下的匹配状态,指导门盖匹配问题的整改。图8所示为主检具上测量前后门盖总成的段差分布,白色框内数据是以后门为基准测量的结果。

图8 右侧前后门分别在总成检具和主检具上的状态

对于总成的关键点精度控制来说,首先要有合格的单件作为保障,特别是四门两盖内板的尺寸控制,因为只有合格的单件才能通过搭接焊接出合格的分总成,才能通过包边模包出精度合格的总成件。特别的是,某车型车门结构采用的是滚压工艺形成的分开式独立上框,因为与车门内板焊接过程中搭接面众多,而且存在不可避免的焊接变形,分总成尺寸控制十分困难[3]。

在门盖的安装过程中,铰链连接着总成与车身,总成上的铰链孔是影响装配精度的关键因素之一。通常情况下,铰链孔的精度影响铰链相对于车门的定位精度,铰链面与门内板的匹配精度也会影响车门的装配位置(见表2),从而影响到车门与侧围的装配。

表2 前门铰链安装孔位置面差对车门包边面面差的影响

另外,在四门两盖总成装车过程中,还需要考虑车身上如侧围处的铰链安装孔,其公差精度稳定合格是需要其它模块给予保证的,图9所示为前门铰链安装孔与侧围铰链安装孔匹配关系。

图9 前门铰链安装孔与侧围铰链安装孔匹配关系

4 结论

通过整车DTS影响因素分析,得出影响白车身外观间隙段差的主要原因是:四门两盖单件精度、车门总成外观尺寸精度、夹具定位精度、车身总成精度以及车门安装孔精度。探讨了提升四门两盖单件和包边总成的间隙、面差和极差稳定性的控制方法,使得四门两盖与车身之间的间隙、段差得到有效地控制,极大提高整车外观品质和性能。

某车型项目在控制车身DTS控制方面积累了大量的经验,建立健全了乘用车车型制造过程中车身精度问题库,并将整改大多数问题的思路和方法标准化,作为产品开发经验进行传递,并作为后续车型开发的输入。如此做PDCA循环,不仅能够加快后续新车型开发中整车DTS的提高,而且有效避免后期在四门两盖从单件到总成过程中相关基准、公差设定的频繁更改,降低开发成本,缩短开发周期,提高整车产品质量。