大国重器,材料先行—增材制造之有色金属材料标准体系研究

2022-02-22吴艳华

吴艳华

(有色金属技术经济研究院有限责任公司,北京 100080)

1 引言

大国重器,从“蓝鲸2号”﹑“墨子号”量子通信卫星,到C919大飞机﹑复兴号高铁﹑珠港澳大桥,以及磁悬浮列车等,引领人们走向新时代的里程碑。

增材制造被誉为推动第三次工业革命的一种创新性制造技术,金属材料是大国重器的脊梁。在C919大飞机上,增材制造技术和金属材料的融合取得了突破性应用,我国成为世界上首个具备飞机钛合金大型主承力结构件激光增材制造技术并实现装机工程应用的国家。C919大飞机采用增材制造技术打印出了飞机钛合金起落架﹑主承力框以及主风挡整体窗框,零件成本不足20万美元,成为C919大飞机的一大技术亮点。

增材制造作为一项新技术,标准化工作是从无到有的,目前,我国增材制造相关的标准数量不足,标准体系尚不够健全,在增材制造技术快速发展的背景下,需要积极推动增材制造产业的标准体系建设和标准制定工作,把研制“领航”标准作为增材制造标准化工作的重要方向。

2 国内外增材制造产业情况

增材制造技术的诞生起源于航空航天等领域的需求,特别是航空航天一些关键件的研制需要新制造技术的突破。增材制造技术经历了多个发展阶段,包括最初的研究阶段,以原型展示为主,目前已经实现了规模化和产业化,能够直接制造结构复杂﹑性能良好的结构件。增材制造技术的能量源主要包括激光和电子束,激光增材制造和电子束增材制造具有良好的应用前景,是技术领域的重要发展方向,是国内外增材制造领域的研究热点。

美国于2012年8月成立增材制造创新研究院,此研究院联合了宾夕法尼亚州西部等10余所高校﹑40余家企业,将航空航天领域的应用需求作为增材制造的首要研究目标[1];英国工程和自然科学研究委员会(EPSRC)于2011年3月在诺丁汉大学成立增材制造技术创新中心;欧洲航天局(ESA)于2013年1月开展增材制造研究计划;美国航空航天局(NASA)于2013年8月对增材制造技术制造的发动机喷注器样件进行热试车,结果表明增材制造技术生产的结构件可完全满足发动机的设计需求。

我国从上个世纪90年代开始,在国家有关主管部门的政策支持下,许多高校从事增材制造的设备制造﹑软件开发﹑材料研制等研究工作,如清华大学﹑华中科技大学﹑西安交通大学﹑北京航空航天大学等。在高校﹑研究机构和相关生产企业的共同努力下,增材制造产业化也获得了重大进展,“十五”期间,北京航空航天大学突破了飞机钛合金次承力结构件的增材制造工艺和应用的关键技术,此外增材制造技术制备的TA15﹑TC4等钛合金先进飞机大型整体主承力关键结构件﹑A-100等高强钢起落架等飞机关键构件以及TC11﹑Ti60等制备的钛合金整体叶盘等航空发动机关键部件在飞机研制和生产中得以成功应用。与国外相比,我国已经掌握了增材制造技术装备的相关技术,实现了自主研发制造,部分技术水平可以与国际先进水平持平。近两年我国增材制造产业化方面取得了重要突破,尽管与国外发达国家还有一定差距,随着我国增材制造技术的不断进步及应用领域的不断拓展,增材制造的产业化前景广阔。

据《Wohlers Report 2021》[2]数据统计,2015年-2020年,全球增材制造市场规模逐年上涨,年增长率最高达到33.5%,2020年全球增材制造市场规模达到127.58亿美元,见图1。据增材制造行业报告预计:随着先进制造业的发展,未来数十年对高性能增材制造关键零部件和金属粉末原料的需求会不断增加,年增长率大约为25%。《增材制造产业发展行动计划》文件的重点任务条款中明确提出:提升供给质量的第一项就是开展增材制造专用材料的特性研究﹑推动增材制造关键材料制备技术及装备研发﹑鼓励优势材料生产企业从事增材制造专用材料及研究成果转化。

图1 全球增材制造市场规模趋势图

3 增材制造标准体系

国际标准化组织(ISO)在增材制造(AM)领域内进行的标准化工作,涉及术语和定义﹑相关工艺﹑试验程序﹑质量参数﹑过程链(硬件和软件)﹑供应协议和所有的基础共性技术。美国航空航天局(NASA)发布了针对航空航天领域增材制造产品标准,德国航空航天标准化协会(DIN)与德国工程师协会(VDI)针对增材制造技术的发展与应用制定了相应的标准,欧洲焊接联合会发布了国际增材制造人员职业资格培训与认证制度。由此可以看出,关于增材制造的相关标准,从设计﹑材料﹑工艺﹑设备﹑从业人员等,正在全产业链铺展开来。从事增材制造的企业若致力于走向高端制造,就必须关注这些标准,并运用到实际生产中。

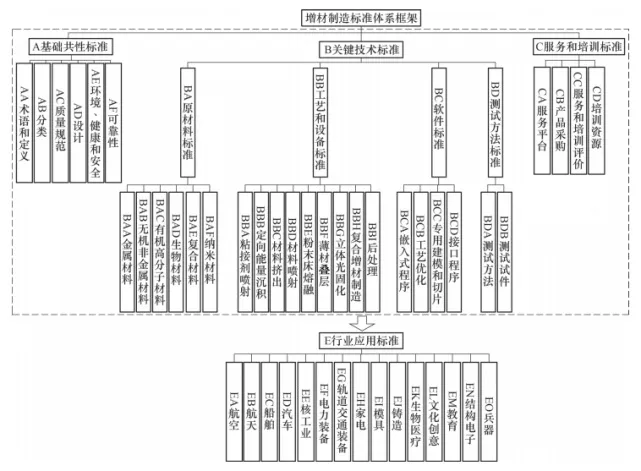

在增材制造标准化体系建设方面,我国起步晚于美国和欧洲,SAC/TC 562全国增材制造标准化技术委员会2016年成立,负责我国增材制造标准的制定工作。增材制造技术作为多学科交叉融合的产物,标准化方面也涉及多个标委会,其中,增材制造用金属粉末作为重要专用材料,相关标准由SAC/TC 243全国有色金属标准化技术委员会和SAC/TC 562全国增材制造标准化技术委员共同归口管理,两个标委会一直保持着良好的交流和合作关系,共同推进我国增材制造领域的标准化工作,以标准引领增材制造产业的高质量发展[3]。在国家标准化机构和相关标准化组织的强力推动下,我国正在快速推动术语﹑工艺﹑产品和方法等方面的标准化体系建设工作,我国增材制造产业链标准体系见图2[4]。增材制造产业链标准体系分为A基础共性标准﹑B关键技术标准﹑C服务和培训标准﹑E行业应用标准。在整个增材制造产业链的标准体系中,有色金属领域主要涉及B原材料及零部件标准。

图2 我国增材制造标准体系

金属粉末是增材制造技术关键的原料,先进的粉末制备技术是相关新兴高技术产业的先导。有色标委会组织制定了《增材制造用钽及钽合金粉》《增材制造用铌及铌合金粉》《增材制造用球形钴铬合金粉》《增材制造用钨及钨合金粉》《增材制造用钼及钼合金粉》等近20项国家标准和行业标准,以标准发布时间为序进行了排列,见表1,这些增材制造标准行业关注度高,标准技术指标先进合理。这些标准的制定与发布,将使增材制造金属粉末规范化,给市场贸易提供了可靠的标准依据,有效提升增材制造原料的质量,为增材制造的健康快速发展保驾护航。

表1 有色金属领域增材制造相关的国家标准和行业标准

4 增材制造“领航”标准研究

《增材制造标准领航行动计划(2020-2022年)》中提出了“研制一批增材制造“领航”标准,制定增材制造专用材料性能﹑安全等测试和评价方法标准,开展增材制造成形件性能﹑缺陷等方面研究,制定成形件质量评价标准。究竟什么样的标准才能算是“领航”标准,在我看来,具有如下几方面特点的标准才堪称“领航”标准。

4.1 紧跟产业发展,符合政策导向的标准

近些年来,我国相继出台了一系列产业政策,都明确提到了增材制造,“领航”标准首要特点就是符合政策导向,立足行业急需,推动增材制造高质量发展。通过梳理,今年国家层面支持增材制造标准研制的政策如下:

(1)《新材料标准领航行动计划》中二主要行动(二)研制新材料“领航”标准6.增材制造材料构建增材制造新材料标准体系,做好增材制造材料标准布局。

(2)《增材制造标准领航行动计划(2020-2022年)》中三﹑主要行动(二)研制一批增材制造“领航”标准开展面向增材制造专用材料生产过程控制﹑回收﹑处理﹑再利用等标准研制,推动企业降低生产成本。

(3)《新材料产业发展指南》四﹑重点任务专栏2前沿新材料先导工程2.增材制造材料。

(4)《国务院关于印发<中国制造2025>的通知》三﹑战略任务和重点(一)提高国家制造业创新能力专栏1制造业创新中心(工业技术研究基地)建设工程围绕重点行业转型升级和新一代信息技术﹑智能制造﹑增材制造﹑新材料﹑生物医药等领域创新发展的重大共性需求。制定完善制造业创新中心遴选﹑考核﹑管理的标准和程序。

(5)《国家工业基础标准体系建设指南》四﹑重点任务(二)先进基础工艺标准研制专栏3先进基础工艺领域急需标准研制(8)增材制造(3D打印)工艺标准研制。开展材料挤出﹑定向能量沉积﹑粉末床熔融﹑立体光固化等增材制造(3D打印)工艺及配套检测方法和专用材料制备技术标准研制。

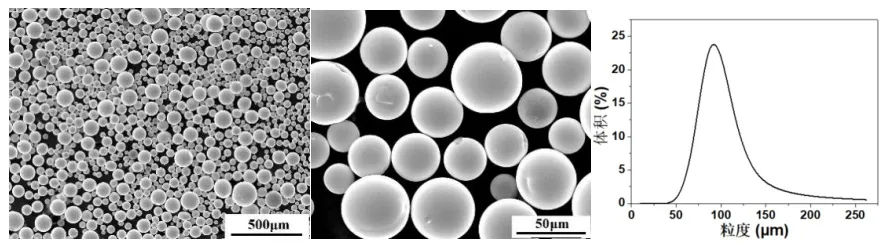

4.2 打破技术壁垒,替代进口的高端金属粉末标准

国内增材制造用钽﹑铌﹑钼等难熔金属类粉末长期依赖进口,会面临国外公司对国内禁售的风险。针对增材制造对高熔点金属粉末的要求,我国在粉末制备技术上实现了突破性发展,完成了旋转电极雾化制粉设备的改进及优化,研发了大电流﹑长寿命转移弧型等离子发生器,最高许用电流(4000A)是现有等离子(PREP)发生器的2倍,解决了难熔金属自耗电极大端面(直径50mm-75 mm)快速熔化(熔化速度270cm3/min)的难题;发明了向高速旋转轴供电的液态金属电刷,解决了大电流条件下传统碳刷因热损伤导致无法连续生产的难题。采用PREP技术制备的增材制造用钽粉显微形貌及粒度分布见图3[5],其中钽粉末粒度D90≤150μm,粉末球形率≥95%,粒度分布窄,且杂质元素低,产品质量完全满足增材制造的需求。

图3 采用PREP技术制备的钽粉显微形貌及粒度分布图

对上述高端金属粉末制定“领航”标准,将使我国增材制造用难熔金属粉末的生产有保障﹑检验有依据﹑判定有标尺,对促进企业的有序竞争和行业的技术发展具有积极的实际意义。而且,标准的制定提高了我国在国际市场上的竞争实力,对促进我国增材制造用金属粉末的生产应用和推广将产生重要影响。

4.3 解决产业急需,配套的专用检测方法标准

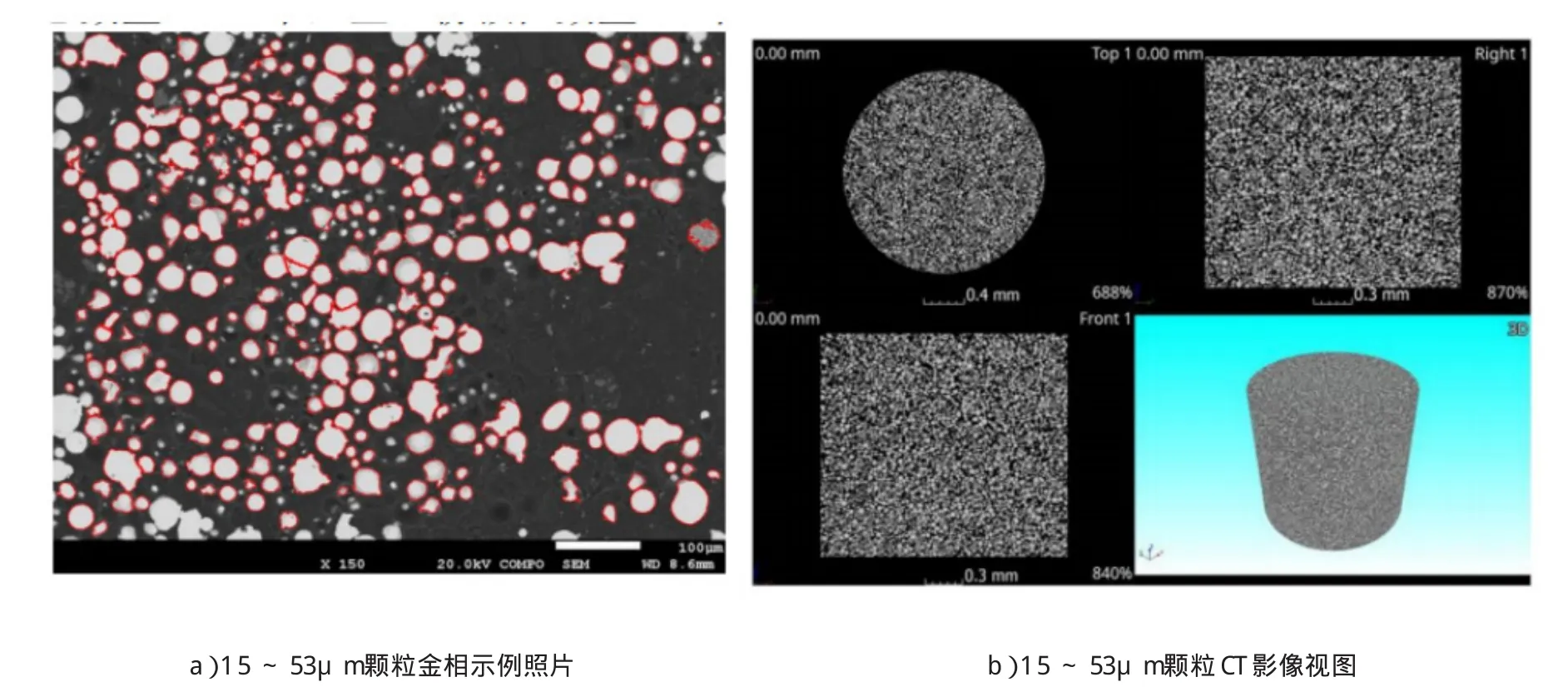

对于增材制造构件而言,其原材料粉末的特性是决定其最终构件性能的关键因素之一。目前球形金属粉末的制备方法包括气雾化方式和等离子旋转电极方式,其中气雾化方式由于粒径小于53μm的球形金属粉末收得率超过30%而应用更为广泛。在气雾化制粉过程中,高速氩气气流冲击分散熔体,容易在粉末颗粒内部形成闭合孔隙,从而形成内部包含氩气的空心粉末。氩气通常不熔于金属,容易在增材制造过程中形成气隙﹑卷入性和析出性气孔﹑裂纹等缺陷,即使采用热等静压工艺也无法消除该类缺陷,在制件热处理过程中热诱导易引起孔隙长大[6]。所以,增材制造用球形金属粉末一般要求避免空心粉末的存在,如选区激光熔化工艺一般要求金属粉末原料的空心粉率比例不超过1%。因此,为提高增材制造构件的性能,必须要有切实可行的空心粉率测定方法。

“领航”标准的制定,针对增材制造用金属粉末的空心粉率检测方法,对常用的显微镜法和工业计算机层析成像(CT)法作出具体规定,显微镜法将金属粉末进行镶样﹑磨抛,得到粉末金相试样,然后利用光学显微镜或扫描电子显微镜-背散射电子成像观察粉末颗粒的截面图像,统计出图像中的粉末颗粒总数量和空心粉颗粒数量,经计算得出该批次粉末样品的空心粉率。工业计算机层析成像(CT)法利用工业计算机层析成像(CT)系统,对金属粉末进行断层扫描,得到二维断层图像,通过三维重构软件,重构出粉末颗粒的三维立体图像,统计出二维或三维图像中的粉末颗粒总数量和空心粉颗粒数量,经计算得出该批次粉末样品的空心粉率。

空心粉率检测的部分结果如图4所示,图4a)采用显微镜法对GH3536粉末进行空心粉率的检测,粉末颗粒总数量4196个,空心粉颗粒数量24个,测定的空心粉率为0.57%;图4b)采用工业计算机层析成像(CT)法对GH3536粉末进行空心粉率的检测,粉末颗粒总数量88582个,空心粉颗粒数量452个,空心粉率0.51%。由此可以看出,空心粉率标准能够满足通过增材制造技术用金属粉末产品的生产﹑销售和应用需求,统一了增材制造用金属粉末空心粉末的检测方法,为增材制造行业提供急需的检测评价标准依据,对于提升增材制造用金属粉末的质量和性能稳定性具有重要意义,达到“领航”标准的水平。

图4 金属粉末空心粉率检测图例

4.4 填补国内空白,达到国际先进水平的标准

增材制造用钨及钨合金粉主要应用于CT设备中防散射栅格中,随着新冠疫情在全球的持续影响,市场对CT设备的需求明显增加,增材制造用钨及钨合金粉需求量将逐年稳步增加。由于钨防散射栅格成形工艺复杂,对强度﹑精度﹑遮光度﹑吸收辐射能力﹑安全性﹑结构稳定性等都有较高的要求,对增材制造用钨及钨合金粉末提出了较高的要求。

目前市场上增材制造用钨及钨合金粉尚无统一标准,各生产厂家制粉工艺也不完全一致,产品参数不在同一基准上,给产品的生产和评价带来不便,特别是不同粒径和杂质含量粉末对钨防散射栅格的精度﹑位置和性能具有重要影响。国家标准《增材制造用钨及钨合金粉》的制定,将会填补国内标准空白,规范并提升我国增材制造用钨及钨合金粉的性能指标,包括化学成分﹑粒度组成﹑密度﹑流动性等,可以满足航空航天﹑医疗器械等关键领域的应用需求,我国增材制造钨及钨合金的技术水平和整体性能达到国际先进水平。

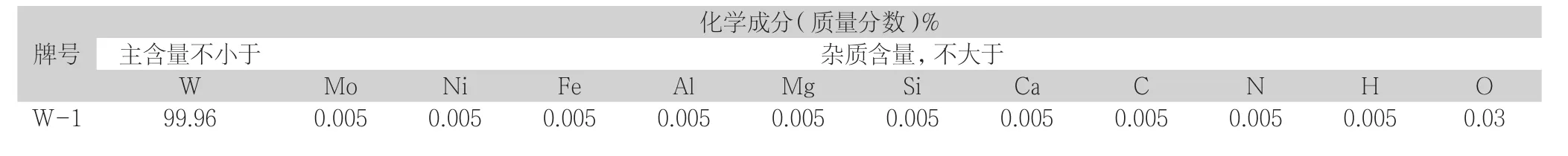

在“领航”标准的制定中,与美国和加拿大知名企业的产品水平进行对比,国家标准《增材制造用钨及钨合金粉》中规定氧含量为0.03%,美国Stanford Advanced Materials公司生产的钨粉氧含量为0.042%,我国国家标准中化学成分对氧含量的要求更为严格。国家标准《增材制造用钨及钨合金粉》中规定碳含量为0.05%,加拿大Tekna公司生产的钨粉碳含量为0.058%,我国国家标准中化学成分对碳含量的要求更为严格。国内相关厂家生产的增材制造用钨粉化学成分均能够满足标准中W-1牌号化学成分对氧含量﹑碳含量的要求,见表2,说明我国制备增材制造用钨粉在氧含量﹑碳含量控制达到了国际先进水平。

表2 《增材制造用钨及钨合金粉》标准中化学成分要求

5 结语

国内增材制造的市场需求正在快速增长,我国对增材制造技术的需求不但集中在工艺设备上,而且体现在对增材制造用材料种类多样性的需求上。随着设备工艺的普及和技术进步,增材制造的市场规模还将迅速增长。在此背景下,标准规范产业发展的作用越来越凸显,需要健全增材制造全产业链标准体系,加强上下游协同发展,以标准为抓手,提升我国增材制造的原料及零部件品质,提高工艺水平,解决高端金属粉末和先进工艺设备仍部分依赖进口的技术难题,以“领航”标准引领增材制造的高质量可持续发展。