等温退火方式对TC6轧棒组织及性能的影响

2022-02-22魏文博魏高艳闫宗义李乐鑫孙虎代

魏文博,魏高艳,闫宗义,李乐鑫,孙虎代

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

1 前言

钛合金因具有比强度高﹑耐蚀性好﹑耐热性高等特点而被广泛用于各个领域。尽管钛及其合金应用的历史不长,但由于它那超众的性能,已经获得了多个荣誉称号,首先荣获的称号就是“空间金属”。它重量轻﹑强度大而又耐高温,特别适合于制造飞机和各种航天器。目前世界上生产的钛及钛合金,大约有四分之三都用于航空航天工业,许多原来用铝合金的部件都改用钛合金。随着我国航空航天事业的迅速发展,钛合金在航空航天领域的用量将快速增长。

TC6钛合金是我国在上世纪70年代仿制的俄罗斯BT3-1合金,该合金属于Ti-Al-Cr-Mo-Fe-Si系,是一种良好的马氏体型α-β两相钛合金,含有α稳定元素Al﹑同晶型β稳定元素Mo和共析型β稳定元素Cr﹑Fe和Si,β稳定系数Kβ=0.6[1]。TC6合金在400℃下可以长时间工作,在450℃工作时间长达3000h,是一种成熟的﹑应用十分广泛的钛合金,该合金有良好的热强性,室温强度较高,并具有优良的加工性能,高温下塑性高。广泛应用于航空发动机等重要结构件上,如机翼叶片和航

空发动机盘等。自1979年开始,宝鸡钛业股份有限公司(原宝鸡有色金属加工厂)承担了我国首批TC6钛合金国产化研制任务,经过四十多年的发展,当前已完全具备批量化生产高品质TC6钛合金棒材的能力。

金属材料的性能主要取决于化学成分和组织,当合金成分一定时,影响组织的主要因素有熔炼﹑塑性加工及热处理[2]。由于TC6钛合金含有的合金元素种类多,非常适合采用热处理的方式改善其组织和性能,以便更好的发挥使用潜力。本文主要研究了TC6合金轧棒在等温退火过程中,不同冷却方式对其组织及性能的影响。

2 实验

2.1 实验材料

使用宝鸡钛业股份有限公司(下文简称“公司”)真空自耗电弧炉熔炼的TC6钛合金铸锭,铸锭主要成分为Al:6.0%~7.0%﹑Mo:2.0%~3.0%﹑Cr:1.0%~2.0%﹑Si:0.20%~0.30%﹑Fe:0.30%~0.60,在铸锭上取样,并采用金相法测定的合金β转变温度为977℃。铸锭经开坯﹑自由锻等工序生产至Ф150mm棒坯,Ф150mm棒坯再经公司热连轧生产线两火次轧制至Ф22mm棒材,其中第一火次在两相区加热﹑轧制至Ф73mm中间棒坯,第二火次继续在两相区加热﹑轧制。棒材轧制态为α-β两相区组织。

2.2 实验方法

在轧制后的Ф22mm棒材同一端连续取样,并采用公司实验中心高精度炉(精度±5℃)进行等温退火处理,试样等温退火方式见表1(下文简称方式1为随炉退火﹑方式2为转炉退火),两种热处理方式的温度和保温时间一致,仅第一重退火后的降温方式有所差异。退火后首先使用金相显微镜和扫描电镜对试样显微组织进行观察,随后分别按国标GB/T228.1-2010﹑GB/T4338-2006要求对试样进行加工,并检测其室温拉伸性能及400℃高温拉伸性能,试验后使用扫描电镜对试样断口形貌进行观察。

表1 TC6钛合金棒材等温退火方式

3 实验结果与分析

3.1 等温退火方式对棒材组织及性能的影响

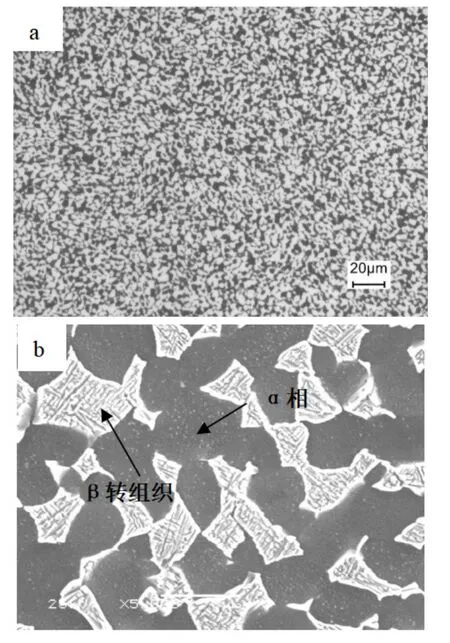

随炉退火后,棒材为等轴α+晶间β组织,等轴α含量约80%(见图1)。转炉退火后,棒材组织为等轴α+转变β,组织均匀,等轴α含量约60%,转变β基体上含有细针状次生α(见图2)。随炉退火的棒材中,等轴α尺寸大于转炉棒材。

图1 随炉退火棒材显微组织

图2 转炉退火棒材显微组织

不同方式退火后的棒材力学性能见表2。随炉退火后,棒材的室温及400℃高温拉伸强度均低于转炉退火的棒材,但其塑性略高于转炉退火棒材。

表2 不同等温退火方式处理后的力学性能

随炉退火过程中,第一阶段保温目的是使组织发生再结晶,并获得一定数量﹑形态的初生α相;随炉冷却过程可看成平衡状态,发生β→α(α晶粒长大),无亚稳相生成;第二阶段保温目的是使合金中的亚稳定β'充分分解(β'→α+β),使合金的组织﹑性能更加稳定。转炉退火过程与其相似,但转炉过程是非平衡态,存在β→α'﹑α〞及亚稳定β'的转变过程[3];第二阶段保温过程中除亚稳定β'的分解,还有α'/α〞(马氏体相)→β+针状α的分解,因此退火后β基体上存在针状α相。

转炉退火的棒材强度较高,一是因为其等轴α尺寸较小﹑晶界多,起到了细晶强化的作用;二是因为β转变组织中针状次生α交错排列,相界面能够阻碍滑移的进行,使得合金变形更为困难,因而片状β转变组织越多,强度越高,塑性越低,起到了强化作用[2]。

3.2 室温拉伸断口分析

图3﹑图4分别为上述两种方式退火后的室温拉伸试样断口形貌,两种断口在宏观上都是由剪切唇与纤维区组成,其中纤维区位于断口的中央﹑粗糙不平,它是由许多纤维状的小峰组成。在微观上,两种断口都是由一些大小不等的圆形或椭圆形的凹坑﹑韧窝组成。综合判断其断口形貌,两种方式退火的室温拉伸试样均为韧窝断裂,属于塑性断裂的一种。

图3 随炉退火试样室温拉伸断形貌

图4 转炉退火试样室温拉伸断口形貌

韧窝断裂一般包含三个阶段:裂纹的萌生﹑形成显微孔洞﹑裂纹的扩展聚集和最终断裂。试样在承受拉伸载荷时,当应力超过材料的屈服强度时,其发生塑性变形,产生颈缩形成三向应力状态,随着变形的增加,在三向应力状态下,沉淀相于金属界面处分离产生微孔或由滑移位错塞积产生微孔。微孔形成后通过两种方式扩展,一种为内颈缩扩展,另一种为剪切扩展,内颈缩扩展是质点大小﹑分布均匀,韧窝在多处形核起裂,以后随变形的增加,微孔壁变薄,通过撕裂方式相连;剪切扩展是材料中有较多夹杂物或细小相析出时,微孔之间可能以剪切方式相连,内颈缩与剪切扩展在同一韧窝断口上可能同时存在[4]。

进一步比较两种试样断口微观形貌,随炉退火的试样断口韧窝尺寸稍大于转炉退火的试样,这是由于两种退火方式后的材料塑性不同造成,一般而言韧窝的大小﹑深浅及数量取决于第二相粒子的大小﹑数量﹑间距及材料的塑性,如果第二相粒子较多﹑材料塑性较差,断口上形成的韧窝尺寸较小﹑较浅,反之韧窝较大较深。

3.3 高温拉伸断口分析

图5﹑图6为400℃高温拉伸试样断口形貌,其与上述室温拉伸断口形貌基本一致,属于韧窝断裂。但随炉退火后的高温拉伸试样断口韧窝尺寸大于转炉退火试样,说明随炉退火后的高温拉伸试样塑性更好,上文表2中的检测数据也可佐证该结论,其原因与上述相同:材料塑性越好,韧窝越大越深。

图5 随炉退火试样400℃拉伸断口形貌

图6 转炉退火试样400℃拉伸断口形貌

4 结论

研究了两种方式的等温退火对TC6轧制棒材组织和性能影响,结果表明:

(1)随炉退火的棒材组织为α等+β,α等含量约80%;转炉退火的棒材,其为α等+β转组织,等轴α含量低(约60%)且晶粒较细。

(2)转炉退火的棒材室温和400℃高温强度均高于随炉退火棒材,主要是由于其等轴α较细﹑且生成了针状次生α,但其塑性略低。

(3)两种方式退火的棒材,其室温和400℃高温拉伸均为韧窝断裂,韧窝大小和深浅与材料塑性相关:塑性越好,韧窝越大越深。