电解铝烟气净化技术的工艺对比分析

2022-02-22李龙

李 龙

(国电投宁夏绿电能源有限公司,宁夏 银川 750001)

电解铝即经由电解工艺得到的铝,这种工艺的使用有效解决了我国对于铝的需求,截至2018年初,我国的电解铝产能已达到4630万吨,并有逐步上升趋势,电解铝的生产也开始向着大规模、大槽化方向发展,但随着电解铝工艺的增加,生产电解铝而形成的烟气也在增加,对我国生态环境产生一定危害,因此必须予以重视。

1 电解铝二氧化硫的来源

现代电解铝工艺通常采用的是冰晶石-氧化铝融盐电解法,其中熔融冰晶石是溶剂,氧化铝是溶质。在生产过程中,阳极炭块会携带硫化物,约有70%~80%的二氧化硫会随着电解铝烟气进行大气排放,这也是电解铝企业进行二氧化硫排放的主要渠道。

电解铝生产中,对预焙阳极炭块的消耗较大,约为0.45t~0.52t,阳极炭块要经过8道工序才能制成,分别是原料的煅烧、碎切、筛分、初级配比混合、与沥青融合、湿混、塑形、焙烧。

在这些工序中,阳极炭块内硫的来源主要是石焦油,而石焦油中硫含量的来源主要来自原油,原油中的硫含量并不算高,大约在0.2%~0.4%之间,存在状态为无机硫与有机硫的混合形式。

而电解铝工艺中,烟气的排放含量较大,但上文中提到阳极炭块的硫含量并不高,电解铝烟气中的硫含量也维持在较低水平,正是因为这种特性,因此针对电解铝烟气超净排放控制的工艺才显得较有难度[1]。当前常采用的氧化铝干法仅能对粉尘以及烟气中的氟化物进行净化,对于烟气中的二氧化硫的净化吸收效果不显著,而接下来我们探讨的烟气超净排放工艺除了能对这两种排放物进行净化,还能够对硫化物进行有效净化。

2 电解铝烟气超净排放工艺技术

2.1 石灰石-石膏湿法

2.1.1 工艺原理与流程

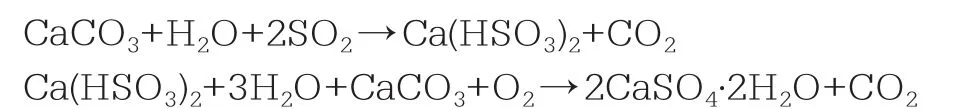

石灰石-石膏湿法进行电解铝烟气的脱硫工艺,主要是通过石灰石与水进行混合形成的浆液作为吸收剂,并将吸收剂泵入吸收塔中与烟气接触,浆液中含有碳酸钙成分,能够与烟气中的二氧化硫发生化学反应生成硫酸钙,在不断的反应作用下,硫酸钙含量会趋于饱和,而硫酸钙经由脱水处理后能够成为另一种外销品,一定程度上促进了经济效益。其基本反应原理为:

石灰石-石膏湿法主要包含针对二氧化硫的吸收系统、浆液制备系统、石膏脱水系统以及供水排水系统。其中二氧化硫的吸收系统主要环节为吸收塔处理,这也是这种工艺进行烟气超净排放的核心环节,吸收塔由五大部分构成,分别是浆液搅拌、浆液贮存、喷淋、除雾、氧化供风,吸收塔能够将二氧化硫充分吸收。而浆液制备系统只需要在浆液池中将石灰石粉与水进行一定比例的混合即可,在浆液制备完成后,要利用浆液搅拌及对其不停的搅拌,以此防止沉淀现象的出现。石膏脱水系统是石膏浆液进行脱水的环节,利用水力旋流器的离心力形成环形运动进行沉淀分离,之后利用真空皮带脱水机将初步脱水后的石膏浆进行二次脱水,获得标准的脱水石膏,其石膏固形含量应在90%以上。供水排水系统是为了保障脱硫工序的进行,为了保障供水,应设置两条供水线路,若电解铝工厂所处位置位于干旱缺水的地域,则应当建立蓄水池,以此保障供水。

当脱硫工艺完成后,对于脱硫废水的处理也应引起注意,废水中的氯离子含量不高,因此可以对其进行循环利用,或是经过污水处理后二次循环利用,以此减少废水排放量,保障了水资源的有效利用[2]。

2.1.2 工艺要点

使用石灰石-石膏湿法进行电解铝烟气超净排放控制时,要注意对pH值的控制,pH值是决定脱硫效果的重要指标,当pH值高时,浆液吸收二氧化硫的效率能够得到显著提升,反之,则会下降。而pH值下降到4.5以下时,浆液中的酸性过高,会对管道造成腐蚀,而pH值过高超出标准时,又会因浆液中碱性过高腐蚀管道。因此要对pH值进行合理的控制。

石灰石-石膏湿法会形成石膏这种副产品,对石膏品质的鉴定也是测定石灰石-石膏湿法进行烟气超净排放工艺的优劣手段,对石膏进行鉴定,就是对其二水硫酸钙、水量的含量进行鉴定,二水硫酸钙的含量越高,含水量越低,石膏品质就越好。造成这一点的主要原因是石灰石的原料品质,若原料的纯度较低,那么吸收二氧化硫的效果不佳,进而影响石膏的品质。同时还有氧化风量的影响,其会影响浆液的氧化效果,只有氧化风量充足的前提下,二水硫酸钙的含量才能得到保证。除此之外,烟尘也会影响石膏的品质,由于烟尘中含有较多杂质,有害气体也较多,若对于这些杂质没有进行良好的过滤,就会造成浆液成分混乱,影响浆液的化学性质,造成石膏的含水量上升。

2.1.3 工艺分析

石灰石-石膏湿法的脱硫效率较高,且便于使用,在目前的电解铝烟气超净排放中得到了广泛应用,并且使用石灰石-石膏湿法的原料获取便捷,脱硫装置的使用寿命长,无形中降低成本投入,并且设备的占地面积小,运行成本能够得到控制,同时这种工艺还能产出副产品,一定程度上促进了资金的内流。但是这种工艺的设备管道线路较多,管网所占空间较大,且前期的投入资金较多,不适宜前期经济运转困难的企业,耗水量多,在干旱地区不适宜使用[3]。

2.2 石灰-石膏半干法

2.2.1 工艺原理

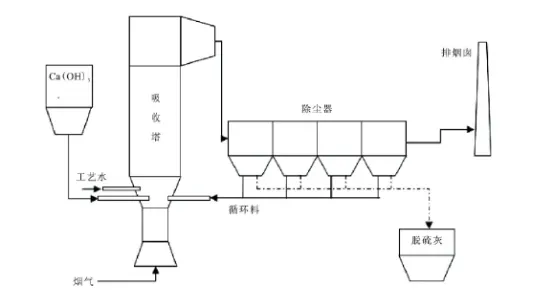

石灰-石膏半干法的主要脱硫成分为氢氧化钙,是通过对电解铝烟气进行脱硫粉末的喷射来进行的。电解铝烟气经由吸收塔底进入吸收塔中,此时进行氢氧化钙的喷射,之后混合物与水、循环料进行混合反应,进入除尘器中,经由过滤器进入灰斗实现净化,见图1。

图1 石灰-石膏半干法脱硫工艺流程

在这一过程中,喷过氢氧化钙粉末和水的烟气,其中的二氧化硫在吸收过水的氢氧化钙表面液膜层会形成扩散,之后,扩散开的二氧化硫会被逐渐吸收并进行分解,经过化学反应后,二氧化硫会分解为亚硫酸钙与硫酸钙。这些亚硫酸钙与硫酸钙会跟随烟气进入到收尘系统中,通过过滤被隔离下来,这些沉积物会被多次投入到吸收塔中进行反应。其基本反应原理为:

2.2.2 工艺节点

利用石灰-石膏半干法进行脱硫时,温度、氢氧化钙颗粒的粒度都会对脱硫的效果造成影响。首先是温度,当吸收塔进气温度升高时,脱硫的效率会呈现反比降低。由于脱硫反应在液相中进行,液相的稳定有助于反应的进行,而进气温度维持在较低温度以上,有利于液相的稳定。而吸收塔出口烟气温度与绝对饱和温度之间的差值较小时,反应的效率能够得到提升,但同时会造成烟气凝露,氢氧化钙出现凝固,进而对吸收塔的内部设备造成堵塞,影响系统的运转,基于这种状况,要对烟气反应出口的温度进行合理控制。最佳的温度应为进塔温度维持在90℃~120℃,出塔温度维持在80℃。

而氢氧化钙颗粒粒度越小,石灰-石膏半干法的脱硫效果就越好,这主要是因为小颗粒的粒子表面稳定能也相对较小,易于发生碰撞,继发反应的出现更快。

2.2.3 工艺分析

电解铝烟气具有流量大,温度低等特点,并且烟气中的二氧化硫含量较为稳定,但是石灰-石膏半干法这种烟气超净排放工艺在电解铝的烟气净化中使用时间并不长,针对吸收塔的设计以及工艺参数等环节还需优化[4]。

2.3 氨-硫酸铵法

2.3.1 工艺原理

氨-硫酸铵法顾名思义就是利用氨水作为吸收剂来进行电解铝烟气中的脱硫工作,并且这种工艺与石灰石-石膏湿法相同,均能形成副产品,即硫酸铵,这也属于一种湿法烟气超净排放工艺。其进行脱硫反应主要是通过吸收反应与氧化反应来进行的。在吸收塔顶设置一条水洗段,水与进行过脱硫反应的湿烟气接触反应,湿烟气中富含的硫铵液体和游离氨会被水充分吸收,而经过水吸收后能够进一步将烟气中的小颗粒物进行脱离,加以除雾工序,这时的硫酸铵浆再经过脱氟处理后就会形成硫酸铵化肥,而烟气得到净化会在经过除雾后进行大气排放。其反应原理为:

2.3.2 工艺特点

氨-硫酸铵法在脱硫过程中不会产生废水,这主要是因为其通过烟气的余热对浓缩硫铵溶液进行清洗,这时的装置是亏水系统,并且进行脱硫时使用的是结晶脱硫,利用离心工艺来进行,同时吸收塔内设置了回收系统,对于泄漏的液体能够进行有效收集,同时在脱硫工艺完成后将液体进行泵吸,收回到脱硫系统中,以免外流。

使用氨-硫酸铵法时要注意对液氨的供给要稳定,必要时可以设置存储装置,条件允许的情况下可以将液氨进行直接输送,减少在装置设备上的成本投入。

氨-硫酸铵法中的过滤与水洗装置能够有效保障硫酸铵的质量,结晶效果良好。

若想有效保障此工艺的长期使用,可以将设备进行优质材料的选用,例如特种玻璃钢,进行三层的防腐设置,以此保障吸收塔的整体刚度,同时提升抗老化能力。

2.4 氧化镁法

2.4.1 工艺原理

氧化镁法同样属于一种湿法脱硫工艺,其将烟气吸入吸收塔是通过引风机来进行的,进入吸收塔后,塔内的脱硫碱液与电解铝烟气充分接触反应,使得二氧化硫得到了有效的吸收。其反应原理为:

氧化镁法需要专业人员定量加入氧化镁粉,使其与水充分混合,当浆液的pH值在设定值之下时,再将浆液输送至循环池。为了满足对二氧化硫的最大限度的吸收,吸收塔在建立时应注意保障气液之间的接触足够充分,不论是时间还是空间,并且吸收塔中的气流分布均匀,可操作性大,稳定性高,能耗低,以此保障在实现脱硫工艺的基础上保障经济效益。

当脱硫浆液进行了氧化反应后,会有部分的脱硫浆液流入沉淀池,当期浓度过于饱和时,要进行泵抽并进行压滤工艺,进而形成副产品,即七水硫酸镁。

2.4.2 工艺特点

利用氧化镁法最大的一个优势在于我国氧化镁含量丰富,使用此种工艺进行电解铝烟气超净排放控制的原料能够保证充足,并且这种方式相较于石灰-石膏半干法、石灰石-石膏湿法、氨-硫酸铵法不会出现凝结,堵塞设备,这是由于镁及镁化合物均有易溶于水的特点。以此能够保证电解铝烟气超净排放工艺的正常运行,并且氧化镁法的pH值较为中和,也减少了腐蚀性。

同时,氧化镁的化学活性远高于钙元素,因此,同等环境下,氧化镁法的脱硫效果要好于钙元素法,并且这种工艺在成本投入上所花费的资金较少,且生产时的运行成本也较低。

2.4.3 工艺分析

使用氧化镁法进行电解铝烟气超净排放,能够有效将烟气中的二氧化硫进行清除,并且其布袋除尘效果还能够将烟气中的粉尘大幅度缩减,对于当地的大气环境以及周边环境都能得到改善。同时氧化镁法能够产出副产品,即七水硫酸镁,这种物体能够在医药、食品等多个行业得到广泛应用,市场前景十分可观,也能在一定程度上为电解铝企业带来经济效益[5]。

2.5 赤泥法

利用赤泥法工艺进行电解铝烟气超净排放控制,主要是利用赤泥浆体作为脱硫主体来进行的,也属于一种湿法脱硫的方式。赤泥中含有大量的碱性氧化物,能够烟气中的二氧化硫进行有效反应,并且赤泥浆体的表面积过大,粒径标准,脱硫技术良好。

赤泥是以铝土矿在生产氧化铝的过程中形成的强碱性废渣,由于我国对于氧化铝制造的普及,因此赤泥点的含量也较高,正是因为这种原料特性,因此在进行电解铝烟气超净排放时可以采用赤泥法工艺。

赤泥的脱硫过程是一种复合反应,由于赤泥本身的组成成分较为复杂,因此在日常的脱硫工艺中其并非首选。

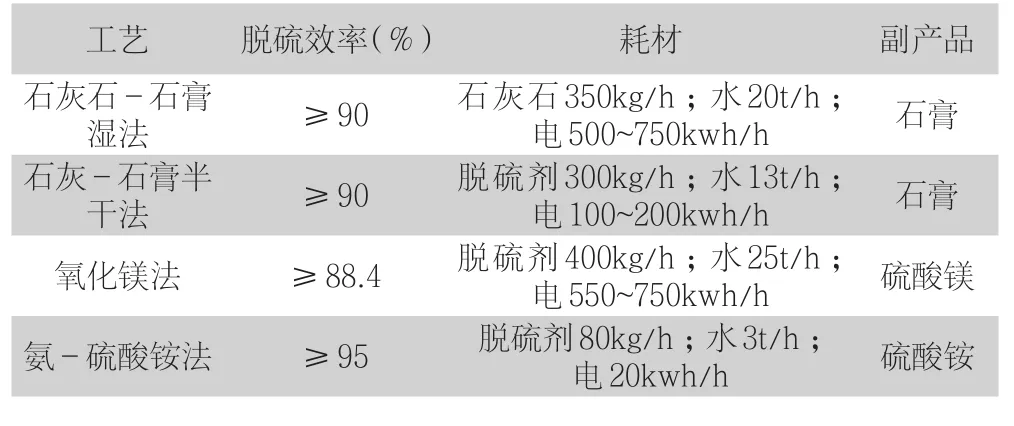

2.6 技术指标

通过对以上集中电解铝烟气超净排放工艺的研究,总结几种工艺指标如下,见表1。

表1 电解铝烟气脱硫工艺指标

通过表1可以看出,石灰石-石膏湿法的脱硫效率最佳,达到90%以上,石灰-石膏半干法也优势明显,脱硫效率也在90%以上,氨-硫酸铵法的脱硫效果最佳,可达95%以上,氧化镁法的脱硫效率在88.4%以上,但是电耗低,用水量少,对脱硫剂的使用量也少,总体来说性价比上佳,并且这四种工艺都能产出相应的副产品,为电解铝企业的带来了其他副产品的资金流入,而赤泥法由于实际应用较少,并且没有副产品产生,因此不做对比。

3 结论

综上所述,随着我国对环保事业的逐渐重视,更加关注电解铝工艺在生产过程中的烟气产出问题,因此电解铝企业在烟气排放之前势必要对其进行烟气超净排放工艺处理,通过本文中介绍的常用的脱硫工艺,能够有效帮助电解铝的烟气排放得到净化,经过文中的综合对比,可以得出石灰-石膏半干法是目前最优的超净排放控制工艺,在技术条件允许的情况下,应倡导使用。