灯泡贯流式水轮发电机组故障诊断方法浅析

2022-02-22王佩万元

王 佩 万 元

(湖南五凌电力科技有限公司,湖南 长沙 410004)

0 前言

随着国民经济发展对电力工业需求的不断增长,低水头段的灯泡贯流式水电站得到了迅猛发展,主机设备也经历了技术引进、合作生产、自主研发的快速发展历程[1]。受早期设计、加工制造水平的限制以机组投运时间的增长,早期投运的灯泡贯流式机组设备的缺陷问题也逐步凸显[2],且相同电站同批次相同型号的设备也可能存在特性问题,排查难度极大。

某电站共装机9台灯泡贯流式水轮发电机组,总装机容量为270MW。自电站机组投运以来,其中8号机组一直存在水导轴承水平振动超标的问题,满负荷运行时水导水平振动最高可达300μm以上,远远超过了国标120μm的标准,振动情况严重,极易引发设备故障,导致机组仅能限负荷运行,严重影响机组的安全稳定运行及经济效益[3]。

1 问题分析

2014年,电厂通过研究分析,判断水力因素是导致电厂8号机水导振动偏大的主要原因,次要原因为机械不平衡[4-5]。2015年,电厂组织机组A修对水导振动问题进行重点排查,一是对8号机轴线进行了调整,二是转轮返厂维修中进行了桨叶翼型修复、桨叶安放角调整、转轮静平衡试验等工作,三是安装时严格控制水导间隙和桨叶间隙,四是对桨叶协联进行了优化。检修后,在相同水头和负荷条件下,8号机水导振动比检修前下降了约30μm,其中四倍频下降明显,说明桨叶安放角调整等工作对减振起到了一定效果,但是8号机组振动超标的根本原因仍未找到。

根据8号机组A修的成果,可以彻底排除桨叶同步性、桨叶与转轮间隙、导桨叶协联关系、桨叶翼型、轴线以及水轮机机械不平衡力等因素对水导振动的影响,检修取得了一定成果,但机组在常见的2至11米水头下带高负荷时仍然存在水导水平振动超标的现象,导致机组出力受限。

为彻底解决8号机水导振动偏大的问题,结合8号机组A修的检修成效和现有的研究成果分析,该文制定了系统性的试验方案来对故障进行逐一排查。一是结合力传递对比试验和管型座模态对比试验分析8号机水导振动的振源,并对比运行良好的机组,检查机组管型座支撑系统是否存在问题;二是通过应力应变对比试验和水导相关配合间隙对比分析判断机组水导轴承体、支撑环及支架配合问题;三是进行多运行工况下的机组稳定性试验和流道三维测绘,检查机组进水口流态是否存在异常;四是进行导叶开口测量,对比分析8号机导叶开口的偏差是否存在不一致的现象。

2 研究排查

2.1 管型座支撑系统问题排查

2.1.1 力传递试验

为检查8号机的振动传递方向,分别在8号机导流锥、水导轴承支架、内配水环和管型座沿途布置若干个低频振动传感器,对机组进行变负荷试验,从8MW开始每次增加2MW,直至28MW,用综合测试仪分别记录各试验工况下传感器的输出,并应用专业分析软件分析各测点的变化情况。同时选取运行状况良好的4号机组,在相同的位置布置传感器并在相同水头下进行试验,将试验结果进行对比分析。试验结果表明:1)4号机的各水平振动测点通频双幅值均比8号机小,在机组均带28MW左右负荷时,4号机水导X向振动最大值为45μm,而8号机水导X向振动最大值为279μm。2)对比分析4号机组和8号机组各水平振动测点部位的一倍幅值发现,其中8号机组各水平振动测点的主频均为一倍频即机组转频,且一倍幅值存在较明显的从水导处水平振动→内配水环水平振动→管型座水平振动的振动递减趋势,因此可推断8号机组水平振动传递方向是从水导振动向管型座方向传递。但4号机组仅有水导轴承附近,包括导流锥X向、水导X向、水导轴承与内配把合处水平表现出较为明显的以一倍频率为主频的特征,且其一倍幅值随负荷变化存在递减趋势,但内配水环至管型座段各测点的一倍幅值随负荷变化较平稳,与8号机的变化趋势不一致。3)对受迫振动,一般振动的相位滞后于作用力的相位,由于振动是从振源位置向远处传播,因此离振源的距离越远,相位滞后的角度就越大。对比分析8号机不同负荷下各部位水平振动的一倍相位,可发现振动相位规律为从水导处至内配水环处,再到管型座处的相位是逐渐滞后的。

因此,结合各个测点幅值和相位的变化规律,可以推断8号机组水平振动传递方向是从水导振动向管型座方向传递,即导致8号机水导水平振动且远大于其他机组的振源为水导轴承位置。

2.1.2 管型座模态试验

为进一步排查管型座支撑对水导振动的影响,有必要分别对4号机组和8号机组进行管型座模态试验。由于管型座结构复杂且操作不便,常规的锤击法难以取得有效的试验结果,因此该文在全厂机组全停的情况下将灯泡体简化为单平面结构,采用环境激励法对管型座进行模态试验。试验结果表明,4号机组和8号机组的固有频率和振型基本一致,结合力传递试验的试验结果可以判断管型座支撑不是导致8号机水导振动异常的原因。

2.2 机组水导轴承体、支撑环及支架配合问题排查

分别在水导轴承支撑环板和水导轴承托环布置若干个应变片,从小到大单向手动调整负荷,分别稳定在6MW、8MW、10MW、12MW、14MW、16MW、18MW、20MW、22MW、24MW、26MW、28MW工况点,每个工况稳定3min,并分别用动态应力应变测试分析仪记录各试验工况下传感器的输出,采集数据后,提取各位置应力测点随负荷变化的最大值进行对比分析。试验结果表明,两台机组各位置振动应力的主频均为转频,并随负荷的增加而增加,两台机组的应力应变试验结果基本一致。此外,对比两台机组的检修数据可发现机组水导轴承瓦与主轴、水导轴承瓦与支撑环的配合间隙等数据基本一致,因此可以排除机组水导轴承体、支撑环及支架配合问题对8号机组水导振动异常的影响。

2.3 机组进水口流态问题排查

为进一步排查水流流态对机组振动的影响,该文组织对8号机进行多工况下的稳定性试验,试验工况见表1。待7、8、9号机组运行稳定后,使用综合测试仪分别对8号机组各测点的稳定性数据进行录波,并同时对机组进水口的水流流态进行拍照记录,逐步完成以上所列各运行方式下的试验录波后,对8号机组相关数据和照片进行对比分析。

表1 不同运行工况情况表

试验结果表明,在不同机组的组合开机工况下,8号机组水导X向振动均随负荷增加而增大,且在负荷超过20MW时超过国标报警限值,工况差异对8号机组水导振动影响差异不大,说明进水口流态对机组振动影响较小,但不能完全排除8号机两个进水口流量不均造成的冲击漩涡对机组振动的影响。

因此,该文分别利用三维激光扫描技术对4号机组和8号机组的流道进行三维测绘,共测量11站,获取了流道的整体点云数据,拼接精度1mm,整体测量精度确保在3mm以内。试验结果表明,虽然8号机组的流道偏差大于4号机组,但最大偏差约为1.2%,远小于国标规定的贯流式机组流道允许偏差标准±2%[6],8号机流道偏差满足标准要求。因此可以判断水流流态不是导致8号机水导振动异常的根本原因。

2.4 导叶开口不一致问题排查

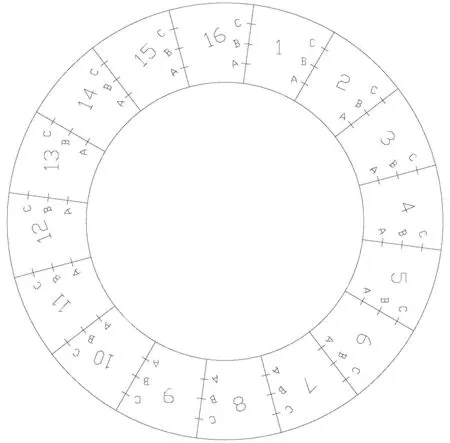

为检查导叶开口是否存在不一致的现象,该文分别对不同开度下4号机和8号机各导叶间内、中、外三个位置的进水口距离、出水口距离、对角距离以及导叶最小间距(即导叶开口)进行测量。测量位置示意图如图1所示,其中1号测点代表1号导叶与2号导叶之间的开口数据,16号测点代表16号导叶与1号导叶之间的开口数据,A、B、C分别为内、中、外三个位置。

图1 导叶测量位置示意图

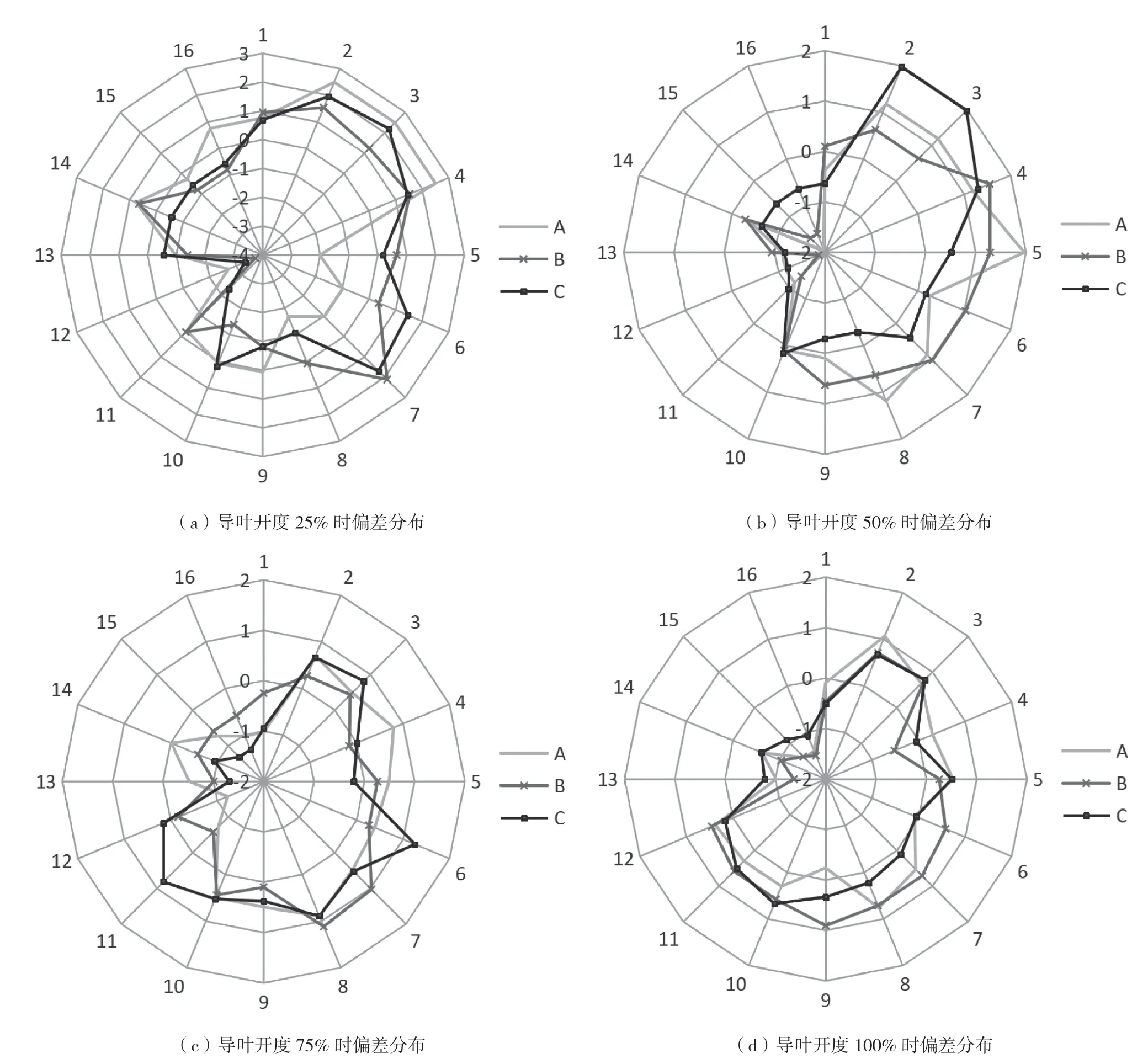

测量结果表明,4号机的导叶最小仅有2个数据超过平均值的±1%,导叶进口、导叶出口和导叶对角距离均无超标现象。8号机的导叶进口、导叶出口和导叶最小距离均存在超标现象,其中导叶最小距离有3个数据超过平均值的±2%,13个数据超过平均值的±1.5%,49个数据超过平均值的±1%。不同导叶开度下8号机导叶最小间距与其平均值的相对偏差(单位mm)如图2所示,可见8号机导叶开口在不同开度下均存在整体向右侧(面朝上游)偏的现象。

图2 导叶开度偏差分布示意图

3 导叶开口偏差问题核算

为判断导叶开口偏差对水导轴承振动的影响,该文采用CFD仿真技术对相关数据进行核算。活动导叶采用整体全周期造型,网格采用四面体网格,网格数约220万(节点数约42万)。转轮采用1/4周期造型,网格采用四面体网格,1/4周期转轮网格数约80万(节点数约65万)。在前处理软件中将1/4周的转轮网格阵列成全周期,保证每1/4周期的转轮叶片网格相同。

湍流模型采用RNG k-ε模型。导叶为静止域,导叶进口为计算进口,按计算工况给定相应流量,来流方向垂直于进口边界曲面。转轮为旋转域,按计算工况相应转速设置,转轮出口为计算出口,给定平均静压为0。导叶与转轮之间设置动静接触面,按frozen rotor方式连接。仿真计算模型如图3所示。

图3 仿真计算模型示意图

计算的模拟工况为水头9m时100%、70%、35%额定出力共3种情况。为了验证导叶偏差对水导振动的影响,该文分别计算了两种状态下转轮所受的径向力。一种是导叶完全同步的状态,另一种是将1~10号导叶按正常转角增大1%造型,将11~16号导叶按正常转角缩小1%造型,模拟导叶开度不同步的状态。

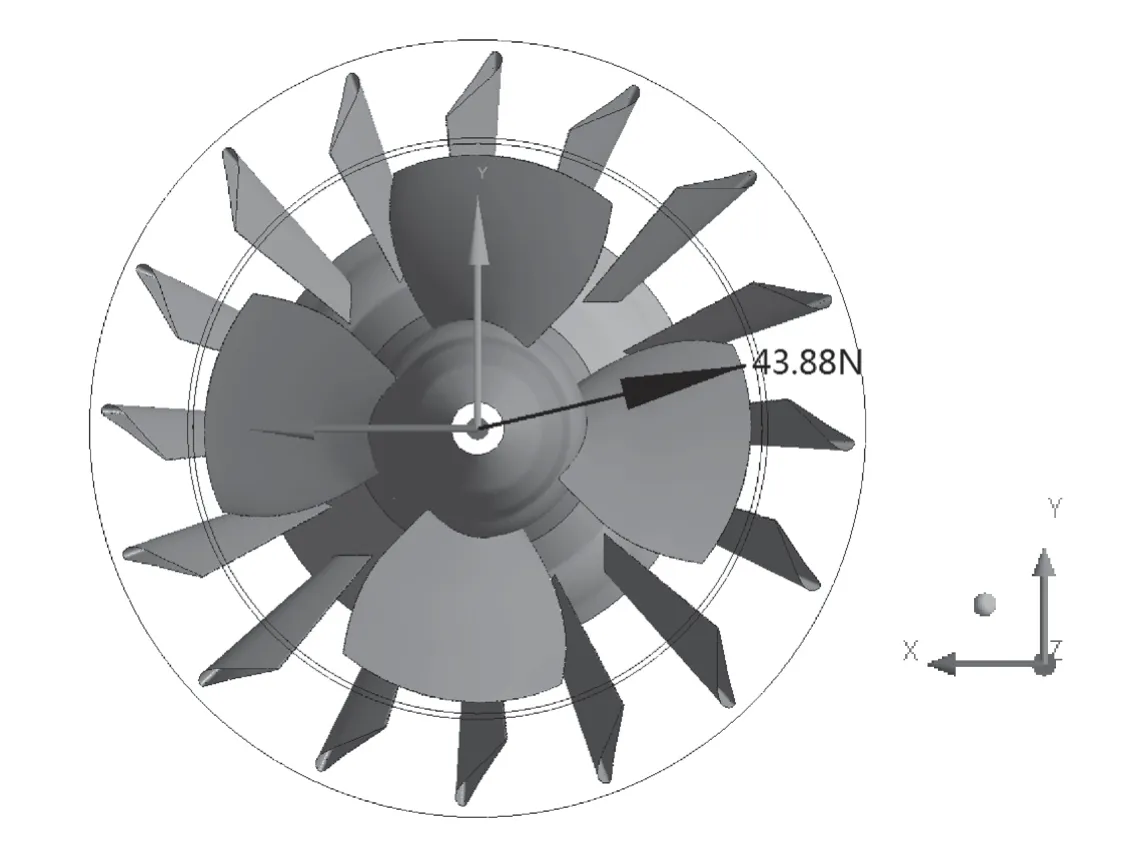

核算结果表明,从受力来看,当导叶不同步时,机组转轮的径向力远大于同步状态,且在导叶开度大于70%后出现激增的现象,与电厂8号机水导水平振动的增加趋势基本一致。其中在100%出力工况下,转轮在非同步导叶条件下受径向力43.88N,远远大于同步导叶条件下受径向力0.49N,前者大约是后者的90倍,非同步导叶条件下转轮受径向力方向如图4所示。

图4 非同步导叶(100%出力)时转轮径向力方向示意图

此外,从流态上来看,在同步导叶开度条件下,各个方向的流量分布相对均匀,而非同步状态下左下方向的流量大于右上方向的流量,与径向力的方向一致。因此可以判断导叶开口不均为导致电厂8号机水导水平振动异常的主要原因。

4 结语

该文针对某电厂8号机组水导轴承水平振动偏大的问题进行研究,根据现有的研究基础制定了系统性的试验和检查策略,利用停机试验和机组小修逐步排除了管型座支撑系统问题等可能导致水导轴承振动异常的因素,最终确定水导振动异常的主要原因为导叶开口不均,并通过水力仿真对判断结果进行了验证。下一步,电厂将对导叶开口调整并进行相关试验,彻底消除水导水平振动异常的安全隐患。