基于数字孪生的连续卸船机实时监控技术研究

2022-02-22梁勇王欣姜鑫车路王殿龙

梁勇,王欣,姜鑫,车路,王殿龙

基于数字孪生的连续卸船机实时监控技术研究

梁勇1,王欣1,姜鑫2,车路2,王殿龙1

(1.大连理工大学 机械工程学院,辽宁 大连 116023;2.大连华锐重工集团股份有限公司,辽宁 大连 116000)

为提高码头作业无故障运行率,将数字孪生技术应用于连续卸船机使物理实体与虚拟空间相互映射,有利于实时监控连续卸船机的工作状态,智能地诊断出连续卸船机可能存在的运行问题。为此,在数字孪生的理论背景下,建立了连续卸船机数字孪生的总体框架。分析连续卸船机整体结构与工作原理。采用有限元分析软件建立连续卸船机虚拟力学模型。提出监测连续卸船机工作过程中动态变量的传感器安装方案。介绍了孪生数据的传输与存储、数字孪生虚实映射结合的实现方法与技术。

链斗式连续卸船机;数字孪生;有限元分析

链斗式连续卸船机是一种利用链斗从海船舱内挖取物料并将物料通过输送机系统卸至码头上的散料连续式卸船机械[1]。其在工作过程中因突发故障造成停机维修将严重影响工作效率,甚至可能危及工作人员的安全。传统的设备维护方式主要以定期检查,故障维修为主,在设备运行时无法得知其实时状态,无法进行故障预测。

近年来数字孪生技术已经被列为十大战略科技发展趋势之一[2],被广泛应用于机械设计、制造和服务等各个阶段。陶飞等[3]率先提出了数字孪生车间的概念,为数字孪生技术与工程领域的结合提供了理论指导。张雨萌[4]提出将数字孪生技术应用于矿用机电设备维修,在机电设备维修的过程中实现可视化。闻佳华[5]提出将数字孪生技术应用于集装箱码头,在虚拟世界里反映码头实际运营情况。从而让码头工作人员实时掌握码头整体运营情况。

上述研究为数字孪生在工程机械领域的应用提供了一定的帮助。但缺少仿真过程中对仿真模型和仿真计算的研究,同时缺少对物理模型与仿真模型相互映射方案的提出。

本文构建的连续卸船机的实时状态监测系统集成了数字孪生、虚拟力学模型、数据传感采集、有限元分析等技术手段。用于实时监测卸船机工作姿态,采集外载荷、应力、应变等信息,进行数据分析,智能诊断卸船机可能存在的运行问题。及时发现隐患并给予警示,避免突发故障和连锁停机造成的损失。为实现机械设备管理的数字化、智能化、科学化、系统化提供基础。

1 数字孪生系统体系构架

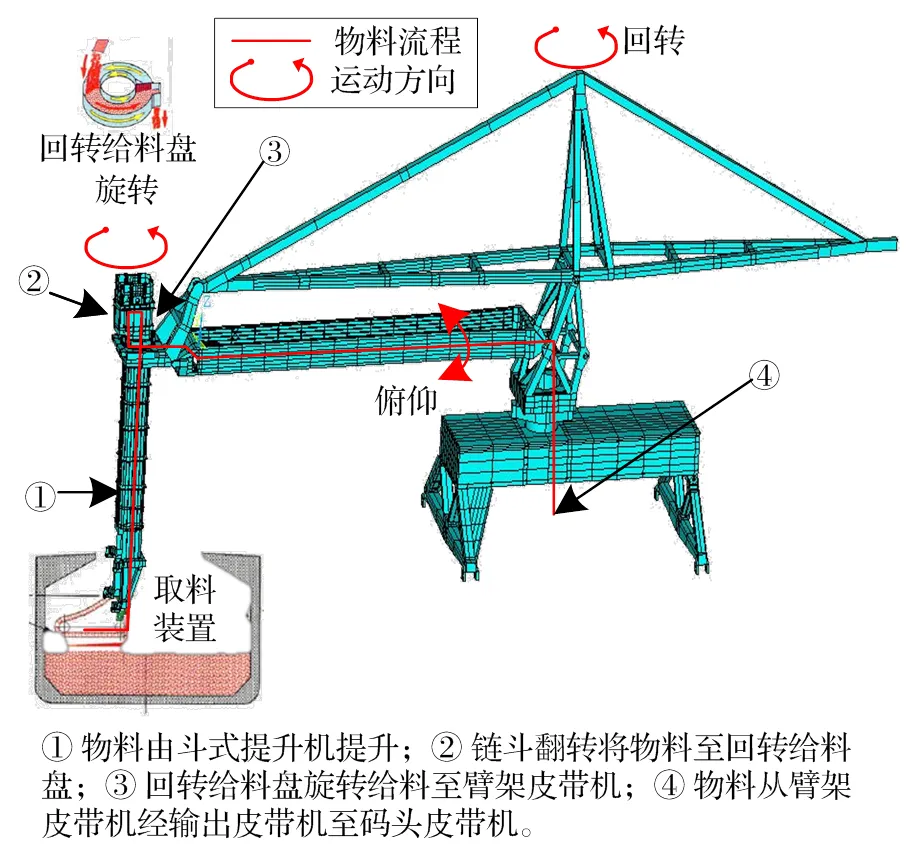

链斗式连续卸船机工作流程如图1所示。取料装置利用链斗转动挖取船舱中的物料,链斗提升机构带动装载物料的链斗经由筒体向上运动,链斗翻转将物料卸至回转给料盘。回转给料盘旋转,通过离心力给料至臂架皮带机,最后经过回转架的输出皮带机将物料输送到码头皮带机上。

图1 链斗式连续卸船机工作流程图[6]

构建连续卸船机数字孪生体系需要建立与物理实体相一致的虚拟模型,并通过传感系统采集物理实体上的载荷信息与姿态信息,最后实现物理实体与孪生模型的数据交互与实时映射。连续卸船机的数字孪生系统总体框架如图2所示。

图2 卸船机的数字孪生系统总体框架

(1)物理实体层

连续卸船机主要结构如图3所示。物理实体层主要包括连续卸船机工作姿态和外载荷情况。工作姿态包括:回转角度、俯仰角度和取料装置回转角度。外载荷主要包括:各个部件自重载荷,工作过程中的物料与积垢载荷,取料装置所受挖掘阻力与侧向阻力,惯性力载荷和工作风载等。

图3 链斗式连续卸船机整体结构图

(2)孪生模型层

孪生模型层主要由仿真模型与孪生数据组合构成,其中仿真模型是对连续卸船机实体关键物理特征的真实写照。孪生数据由传感器系统在物理实体上采集得到,将孪生数据经过传感器数据采样处理施加在仿真模型上,从而形成了孪生模型。

(3)服务层

服务层主要面向用户,主要负责在孪生数据驱动下数字孪生系统的显示功能和数据监测功能。

昆山砍人案,于海明属于正当防卫,不负刑事责任,大快人心,奔走相告!法律不能苛求每个防卫者都是黄飞鸿,对穷凶极恶者“点到为止”。优先保护防卫者,是正当防卫制度的价值所在。此案的处理,必将对后续同类案件起到积极引领作用。公平正义写在法条之中,更应由每一个个案体现。

根据上述服务体系构架,在物理实体层和孪生模型层之间建立连接,使仿真模型能够真实、准确、快速地反映连续卸船机的工作情况。

2 数据采集与传输系统

为了实时获取连续卸船机工作姿态和受载情况需要选取合适的传感器对连续卸船机进行监测。并对传感器采集的数据进行处理与存储,数据采集与传输系统体系如图4所示。

2.1 传感器种类及布置

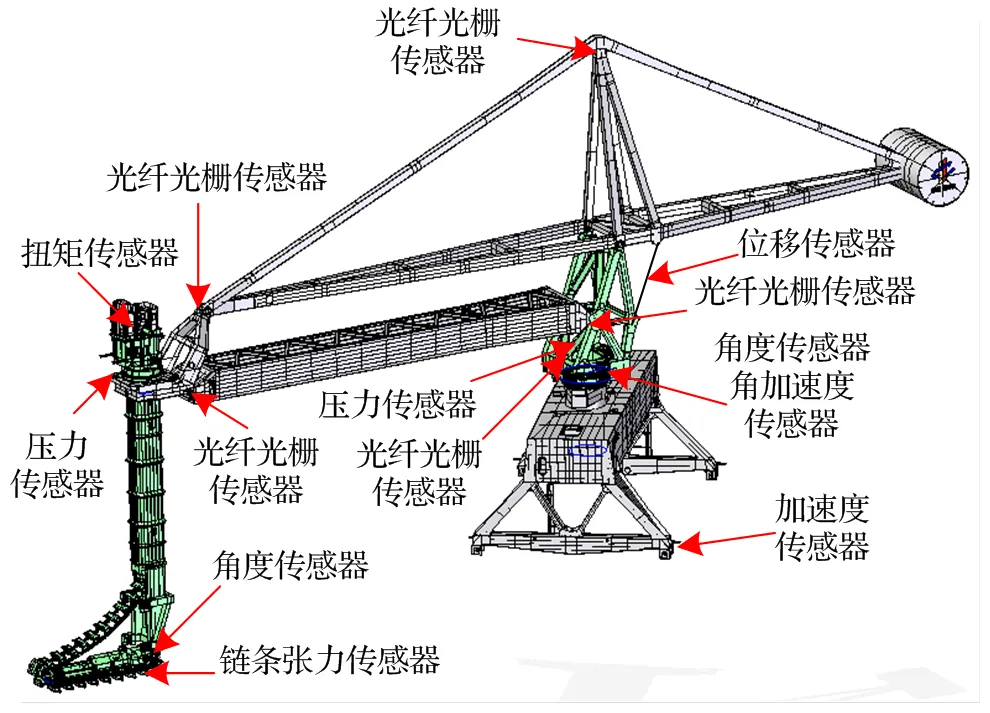

采用位移传感器测量油缸活塞位移得到臂架俯仰角度。在回转架处安装角度传感器测量连续卸船机回转角度。在取料装置处安装角度传感器测量取料器回转角度,取料器角度决定挖掘阻力与侧向力的方向。利用扭矩传感器测量顶部机构处提升轴的扭矩,用于计算物料载荷。在回转给料盘处安装压力传感器,测量回转给料盘物料载荷。在卸船机正常工作过程中假设回转给料盘物料载荷恒定,则通过链斗提升机进入回转给料盘的物料与通过臂架皮带机输出的物料相等。所以将扭矩传感器测得的物料载荷以均布力的方式施加在臂架上。在回转架运输机上安装压力传感器测量回转架运输机物料载荷。在取料器链条处安装链条张力传感器,取料过程中的挖掘阻力等于张紧油缸最大卸荷压力减去链条张力,挖掘侧向阻力通常为水平挖掘阻力的0.3倍。采用在大车行走与回转机构上安装加速度传感器,用以测量相应的加速度,由此可在模型上施加同样的加速度模拟卸船机紧急制动时所受的惯性力。通过风速测量仪测量实时风速,不同风速以不同的面载荷加载。基于上述传感器监测卸船机工作过程的动态变量。

图4 数据采集与传输系统体系图

由于链斗式连续卸船机工作环境恶劣,粉尘、振动、大风、湿度等因素都会影响对设备应力监测的准确性。光纤光栅传感器具有抗外界电磁信号干扰能力强、灵敏度高、耐腐蚀等特点。所以采用光纤光栅传感器监测连续卸船机重点部位的应力情况。在连续卸船机顶部结构与平衡梁连接处、顶部结构与臂架连接处、回转架与臂架连接处安装光纤光栅传感器测量该处应力情况,可与模型结果做对比,来验证数字孪生系统的合理性,并修正和调整模型及参数,保持模型结果与真实情况的吻合性。在易损易疲劳的危险部位,如平衡梁上部和回转架底部等,安装光纤光栅传感器,重点监测应力变化情况。上述传感器的布置位置如图5所示。

图5 传感器布置图

2.2 数据处理

在数据采集过程中,采集到的数据会存在噪声和误差,不能直接用于驱动连续卸船机模型,需要对这些数据进行处理。通过滤波算法,对原始数据进行滤波处理[7],在保证滤波后数据精准性的前提下,过滤掉数据中的高频噪声,获取相对稳定无噪声的数据用于连续卸船机虚拟模型的驱动。滤除噪声数据,最常见的方法是使用平均滤波方法:取一定数量的原始数据,进行累加后取平均值,这样可以滤除原始数据中的高频噪声部分,从而获取较平稳的输出数据。

对传感器采集的连续数据每隔0.1 s采样一次,将连续数据转变为离散数据,这样信号()可以用一组分散的采样值来表示{(0.1),(0.2),(0.3),(0.4), …,(0.1k), …}。

2.3 数据传输

为了解决数字孪生车间中异构设备实时数据的获取与传输问题,需要建立统一的通讯方式[8]。采用OPC UA协议将连续卸船机上的传感器数据进行实时采集,OPC是用于在工业自动化领域和其他行业中安全可靠地交换数据的互操作性标准,可以将不同传感器数据并行传输用于模型驱动。OPC标准是由业内人员定义的一系列规范。这些规范定义了客户端和服务器以及服务器和服务器之间的接口[9]。OPC UA数据采集系统,可以访问服务器的地址空间来读取数据,然后将传感器测得的数据存入到Mysql数据库中。

2.4 数据存储

Mysql是一种开源的关系型数据库管理系统,该数据库速度快、可靠性和适应性比较高。将采集到的连续卸船机工作时的回转角度、臂架俯仰角度、取料器回转角度、提升轴扭矩、挖掘阻力与侧向力、回转给料盘物料载荷、回转架运输机物料载荷、大车运行加速度、回转角加速度、风载、关键部位的应力等信息存储在数据库中。在数据库中生成一张以时间戳为索引的数据表。采用引用指针对数据表中的各种数据进行索引。由于索引会占用较大的硬盘空间,所以只在各种物料载荷、挖掘阻力与侧向力、关键部位的应力等数据值建立索引,方便对数据的查询与调用。

3 仿真模型建立

采用ANSYS有限元分析软件对连续卸船机进行建模,模型的建立分为以下几个阶段:

(1)制定方案:首先需要确定连续卸船机模型的方案,根据设计文件确定模型的结构及尺寸,确定整机模型。

(2)分解模型:连续卸船机由诸多结构组成,在建模过程中,需要对模型进行分解,可以分解为平衡梁、臂架、顶部结构、回转架、主梁、海侧腿、陆侧腿和筒体。

(3)集成装配:将各部分结构在ANSYS中以刚性区域方式连接,使之成为一个整体。

按照设计结构形式等效分析,有限元模型中采用下列单元类型:Shell 181板单元、beam 188梁单元、mass 21质量单元,具体对应情况如表1所示。

表1 单元类型表

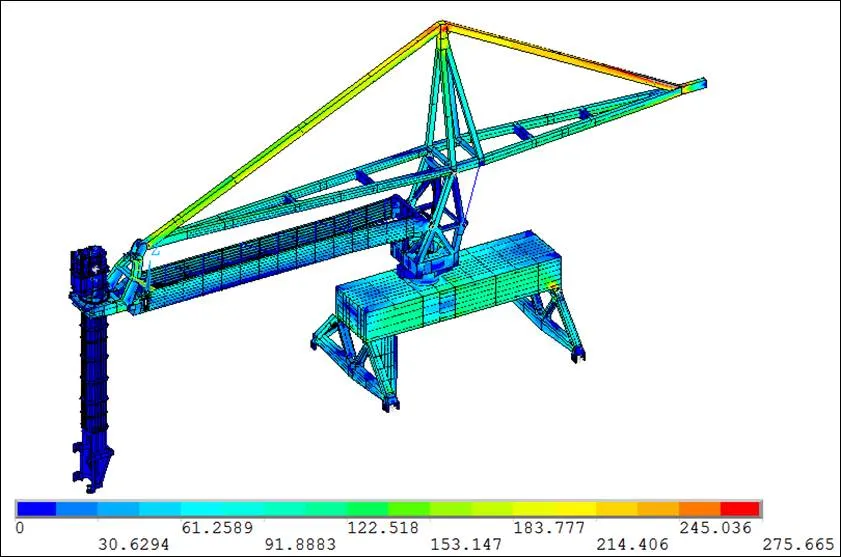

根据实际连接情况,连续卸船机的提升筒体与顶部结构之间为螺栓连接,在提升筒体和顶部结构的连接处加耦合约束;各铰点之间的连接方式采用刚性区域连接,如主梁与陆侧支腿连接处、回转架与平衡梁连接处、回转架与臂架连接处、臂架与顶部钢结构连接处;四个支腿根部采用全位移约束。链斗自重及物料载荷加载在顶部结构的Mass点上;臂架皮带机上的物料载荷加载在臂架梁上;挖掘阻力与侧向力加载在筒体下端;回转给料盘物料载荷加载在顶部结构上;回转架运输机物料载荷加载在回转架上;平衡梁配重加载在平衡梁尾部;风载以面载荷的方式加载在结构的迎风面上。连续卸船机有限元模型如图6所示。

图6 连续卸船机有限元模型

4 物理实体与孪生模型的映射

采用ANSYS有限元分析软件对连续卸船机进行实时仿真。将传感器测得的俯仰角度、回转角度、物料载荷、挖掘阻力与侧向力、风载、惯性力载荷等参数编写进命令流中。使用参数化的命令流对仿真模型进行实时调动,对连续卸船机的工作周期进行实时计算。计算结果如图7、图8所示,可以得出连续卸船机在各个工作状态下的位移、应力分布情况。

图7 整体位移云图

图8 整体应力云图

采用有限元方法对连续卸船机模型的物理仿真,由于零部件较多、模型过于复杂等因素,求解问题的规模比较庞大,因而求解时间长、求解过程中产生的数据量大。因此有必要简化有限元模型,这也是技术难点,可将平衡梁、臂架中部简化为梁单元,对主梁细微、复杂的结构进行必要的省略,从而减少模型运算时间。

另一方面,可以通过建立有限元分析中工况条件与计算结果数据的回归计算模型来减少结果数据的生成时间。仿真数据回归计算分为模型训练和模型使用两个过程[10]。连续卸船机在正常工作时臂架俯仰角度范围为:-12°~37°,回转角度为-60°~60°。在模型训练过程中,在连续卸船机工作范围内选取部分角度计算其在满载、空载和介于两者之间的载荷工况进行有限元计算得到结果数据。利用这些数据进行深度学习从而得到关于工况数据与结果数据的回归计算模型。回归计算流程如图9所示。这样可以利用回归计算模型来预测将来出现的各种工况数据,减小实时仿真模拟的延迟时间。连续卸船机的历史工作状态信息还可用疲劳理论对连续卸船机进行疲劳分析与寿命预测,对容易受到疲劳损伤的部位进行加强。

图9 回归计算流程图

采用有限元法对模型进行数值分析时,由于连续卸船机模型过于复杂,求解时间过长,所以对有限元模型进行降阶处理是十分必要的。目前有限元模型降阶方法主要有:特征正交分解法(POD)[11]、基于奇异值分解的平衡法和基于子空间理论的矩匹配法等方法。ANSYS公司开发Twin Builder平台,采用降阶模型(ROM)减少模型运算时间。降低连续卸船机有限元模型的求解阶次,同时保留模型必要的行为和主导效应,可以减少复杂模型所需的求解时间和数据存储容量,显著提高数字孪生的实时性。

5 结论

本文将数字孪生技术应用于连续卸船机,提出了连续卸船机数字孪生技术体系架构及技术,分析了孪生模型的建模方式,以及数字采集与传输技术的施行方案,为进一步进行数字孪生关键技术研究奠定了基础。

[1]桂军. 浅析链斗式连续卸船机的构成及控制系统[J]. 工业设计,2016(5):161-163.

[2]TAO Fei,ZHANG He,LIU Ang,et al.Digital twin in industry : state-of-the-art[J]. IEEE Transactions on Industrial Informatics,2019,15(4):2405-2415.

[3]陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1-18.

[4]张雨萌. 数字孪生驱动的矿用设备维修MR辅助指导系统[D]. 西安:西安科技大学,2020.

[5]闻佳华. 集装箱码头的数字孪生[J]. 起重运输机械,2021(1):83-86.

[6]黄俊峰. 链斗式连续卸船机自动控制系统设计[D]. 秦皇岛:燕山大学,2019.

[7]张庆海,武鹏伟,赵正旭. 大型射电望远镜数字孪生系统架构设计与应用[J]. 计算机集成制造系统,2021,27(2):364-373.

[8]罗少康,滕文琪. 数字孪生车间系统构建及应用[J]. 机械,2021,48(3):53-58.

[9]柳林燕,杜宏祥,汪惠芬,等. 车间生产过程数字孪生系统构建及应用[J]. 计算机集成制造系统,2019,25(6):1536-1545.

[10]李小龙. 基于数字孪生的机床加工过程虚拟监控系统研究与实现[D]. 成都:电子科技大学,2020.

[11]朱强华,杨恺,梁钰,等. 基于特征正交分解的一类瞬态非线性热传导问题的新型快速分析方法[J]. 力学学报,2020,52(1):124-138.

Research on Real-Time Monitoring Technology of Continuous Ship Unloader Based on Digital Twin

LIANG Yong1,WANG Xin1,JIANG Xin2,CHE Lu2,WANG Dianlong1

( 1.School of Mechanical Engineering, Dalian University of Technology, Dalian 116023, China;2.Dalian Huarui Heavy Industry Group Co., Ltd., Dalian 116000, China )

In order to improve the trouble-free operation rate of terminal operations, the digital twin technology is applied to the continuous ship unloader to map the physical entity and virtual space, which is conducive to the real-time monitoring of the working status of the continuous ship unloader, and intelligently diagnoses the possible operation problems of the continuous ship unloader. Therefore, under the theoretical background of the digital twin, the overall framework of the digital twin of the continuous ship unloader is established. The overall structure and working principle of the continuous ship unloader are analyzed. The finite element analysis software is used to establish the virtual mechanical model of the continuous ship unloader. A sensor installation plan for monitoring the dynamic variables during the working process of the continuous ship unloader is proposed. The realization method and technology of twin data transmission and storage, digital twin virtual and real mapping are introduced.

chain bucket continuous ship unloader;digital twin;finite element analysis

U672.7+4

A

10.3969/j.issn.1006-0316.2022.01.010

1006-0316 (2022) 01-0067-06

2021-05-26

大连市科技重大专项(2019ZD15GX006)

梁勇(1996-),吉林长春人,硕士研究生,主要研究方向为数字孪生,E-mail:1808465979@qq.com;王欣(1972-),天津人,博士,副教授,主要研究方向为结构静动力学非线性仿真、结构疲劳与寿命评估。