某大型豪华邮轮蒸汽系统蒸汽环网管径仿真优化研究

2022-02-22白朝旭尹奇志袁裕鹏

白朝旭,尹奇志,袁裕鹏

(1.科学技术部国家水运安全工程技术研究中心,湖北 武汉 430063;2.武汉理工大学能源与动力工程学院,湖北 武汉 430063;3.交通运输部船舶动力工程技术交通行业重点实验室,湖北 武汉 430063)

随着国内经济的发展,我国邮轮产业发展迅速,但国产大型邮轮的建造仍面临诸多困境,大型豪华邮轮的设计、建造、运营和维护是我国亟需发展的技术[1]。蒸汽系统是大型邮轮的重要系统之一,若设计不合理,将影响邮轮经济性、舒适性和安全性[2],因此,对于大型豪华邮轮蒸汽系统的科学设计及验证是十分重要的。仿真验证是现在主流的设计验证方法之一,但当前蒸汽系统仿真的研究对象主要集中在蒸汽发电系统[3-4]以及建筑蒸汽供热系统[5]方面,针对邮轮蒸汽系统蒸汽管网的研究非常少。这些研究对象在用途、蒸汽管网规模和运行环境等方面与大型豪华邮轮蒸汽系统均有所不同。

本文以某大型豪华邮轮(以下简称“某邮轮”)蒸汽系统为研究对象,运用Flowmaster软件建立蒸汽系统的仿真模型,并在此基础上进行仿真计算、分析和优化。

1 某邮轮蒸汽系统特点分析

1.1 某邮轮参数

某邮轮主要参数见表1。

表1 某邮轮主要参数

1.2 某邮轮蒸汽系统特点分析

某邮轮蒸汽系统由产汽设备、输汽管路、用汽设备组成,蒸汽系统管网布置示意图如图1所示。各部分的功能、组成和工作原理如下。

1)产汽设备。产汽设备负责产生1 MPa饱和蒸汽,满足全船用汽需求。某邮轮产汽设备由5台废气锅炉和2台燃油锅炉组成,其中5台废气锅炉共用1个汽包,燃油锅炉配有独立的汽包。废气锅炉汽包的额定产汽量为12 000 kg/h,单台燃油锅炉的额定产汽量为8 000 kg/h,额定燃油消耗率为560 kg/h。

图1 蒸汽系统管网布置示意图

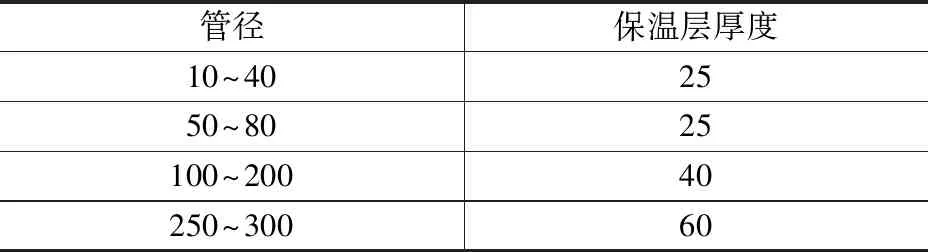

2)蒸汽管路。蒸汽管路负责将锅炉产生的蒸汽输送到各用汽设备。该邮轮的蒸汽管路由蒸汽环网和枝状管路组成。蒸汽环网由2条纵向管路与11条横向管路组成,纵向管路指的是船舶纵轴走向的管路,长约220 m,横向管路指的是船舶横轴走向的管路,横向管路的两端分别连接左右舷的纵向管路,每条横向管路长约30 m。管网的管路材料为低碳钢,导热系数为59.400 W/(m·℃);管外的绝热保温材料为玻璃纤维,导热系数为0.035 W/(m·℃)。蒸汽系统管道保温层厚度见表2。

表2 蒸汽系统管道保温层厚度 mm

3)用汽设备。该邮轮蒸汽系统用汽设备种类多,包括各类油舱加热盘管、造水机、游泳池水加热器和厨房烹饪设备等。用汽设备的用汽特点为:不同用汽设备用汽量具有差异性;用汽量受环境温度影响较大,环境温度较低时,用汽设备数量增加,用汽量增大。

2 某邮轮蒸汽系统仿真计算

2.1 蒸汽系统建模

根据该邮轮蒸汽系统的设备、管网特点运用Flowmaster软件分别构建了产汽设备模型、蒸汽管网模型和用汽设备模型。

1)产汽设备建模。产汽设备建模分为废气锅炉模块建模和燃油锅炉建模。

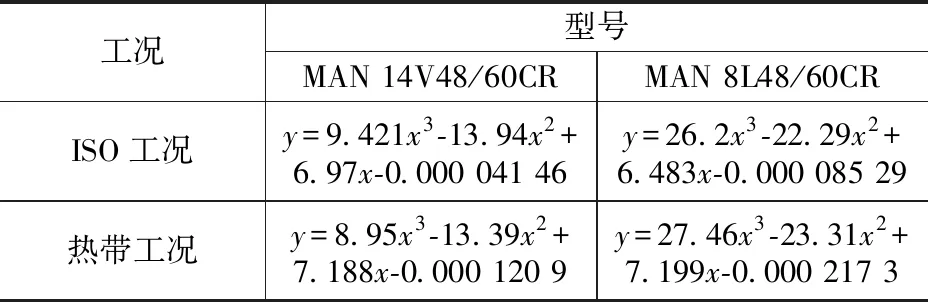

(1)废气锅炉建模。废气锅炉自定义复合元件搭建过程中采用的数学模型为邮轮设计单位提供的废气锅炉废热蒸汽量与发电机油耗数据的拟合曲线,废热蒸汽量与发电机燃油瞬时油耗之间的关系见表3。表3中,y为废热蒸汽量,kg/s;x为发电机瞬时油耗,kg/s。

表3 废热蒸汽量与发电机燃油瞬时油耗之间的关系

(2)燃油锅炉建模。燃油锅炉自定义复合元件搭建过程中采用的数学模型关系式[6]见公式(1):

(1)

式中,qmb为产生的蒸汽流量,kg/h;gb为燃油消耗量,kg/h;μL为燃油的低发热值,kJ/kg;ηb为锅炉效率;i2为锅炉给水比焓值,kJ/kg;i1为锅炉产生的蒸汽比焓值,kJ/kg。

2)输汽管路建模。根据图1中搭建蒸汽环网模型,管路元件采用两相流管路。参数设置为:压降计算模型选用Muller Steinhagen Heck关系式[7],管路换热选用全换热类型,管网的管径、管材、保温层材料等参数按表2设置。

品牌经济在21世纪已经成为衡量地区市场经济发达程度的重要标志,农产品区域品牌也是一个地区农业经济和农业产业化发展程度的重要体现。农产品区域品牌竞争力是农产品区域品牌参与市场竞争的能力及品牌自身资产价值的体现,是区域农业经济发展、农业竞争力提升、农民增收乃至新型农业经营主体培育的重要抓手。新疆地域辽阔,农业资源丰富,农业生产基础条件较好,是国家的粮食、棉花、林果、畜牧四大农产品生产基地。提升新疆农产品区域品牌竞争力,有利于新疆农业优势资源转化,有利于提高新疆农产品市场份额,对于促进农业产业化、区域经济持续发展,促进农民持续增收具有重要而现实的意义。

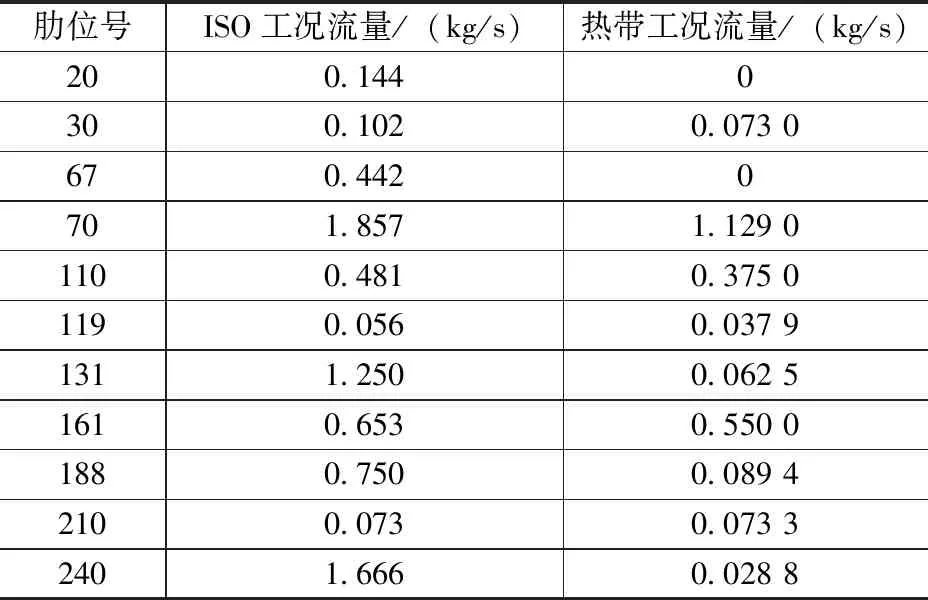

3)用汽设备建模。用汽设备采用流量源进行模拟。不同肋位号横向管路的枝状管路总流量见表4。

表4 不同肋位号横向管路的枝状管路总流量

2.2 蒸汽系统仿真计算和分析

为模拟邮轮在不同环境航行时蒸汽系统的运行工况,按照邮轮设计书中的2种典型工况(热带工况和ISO工况)开展仿真计算并得到仿真结果。仿真工况设置见表5。

表5 仿真工况设置

蒸汽环网的蒸汽干度不但影响到设备换热效率,而且影响到管网的安全运行,故针对蒸汽环网干度的仿真计算结果进行了分析,表6为蒸汽环网的纵向管路干度统计。

由表6可知,当邮轮辅助蒸汽系统运行时,船首蒸汽干度高于船尾蒸汽干度。肋位号大于70的管网区域,管内蒸汽的干度均大于0.99,而在肋位号小于70的区域,蒸汽的平均干度仅为0.955。热带工况时,该现象愈发明显,管段肋位号20-30区域,热带工况最低干度达到了0.875,增加了管网发生水锤的风险。

表6 蒸汽环网的纵向管路干度统计

出现该现象的主要原因是船尾管段肋位号20-30管路连接有2个游泳池换热器以及6个燃油舱加热盘管。在热带工况时,游泳池水不需要加热,而燃油舱也仅需要少量热量,故蒸汽量使用量相对较少,但设计管径偏大,导致蒸汽流速偏低,单位质量的蒸汽的热损失偏大,干度偏低[4]。

3 蒸汽环网船尾管径优化

由仿真分析可知,船尾蒸汽干度偏低,热带环境中该现象尤为明显,故针对船尾蒸汽环网干度进行优化。

3.1 优化思路

由上文分析可知,船尾管路中蒸汽干度较低是由于设计的管径偏大造成的。结合该邮轮辅助蒸汽系统设计图纸,在不改变管网布置的前提下,选择更小的管路管径可以缩小蒸汽在管路中的流通面积,提高蒸汽流速,从而达到减少单位质量蒸汽的散热损失、提升蒸汽干度的目的[8]。

值得注意的是,缩小管径虽然可以降低单位质量蒸汽的热损失,提高蒸汽干度,但也会增大管路压降,故不能无限制缩小管径,设计合适的管径至关重要。考虑到缩小管径对蒸汽品质的影响无法用热损失或压力降作为评价标准,而火用表示在环境条件下可转化为有用功的最高能量,可作为评价蒸汽品质好坏的标准[4]。

因此,可以采用缩小管径的方法对管网进行优化,并以比火用值为评价标准,探讨得出本系统的最优管径。

3.2 仿真计算

根据以上优化思路开展了仿真计算。由于船尾的蒸汽干度较低,故只缩小船尾部分蒸汽管路管径,即肋位号小于105的蒸汽环网管路管径。由于蒸汽管道的管径具有固定的尺寸规格,因此先设定2个管径优化方案,再根据这2个方案的计算结果来判定是否需要进一步优化。方案一:按照设计规格减小1个规格的尺寸,将蒸汽环网的管径由原有设计的DN80~DN300,对应缩小为DN65~DN250。方案二:按照设计规格减小2个规格的尺寸,将蒸汽环网的管径由原有设计的DN80~DN300,对应缩小为DN50~DN200。

依照以上2种方案分别计算了热带和ISO 2种工况的仿真结果。

3.3 优化结果及分析

1)热带工况管径优化运行结果。

(1)热带工况方案一优化运行结果。采用方案一对管网优化后,该系统在热带工况船尾蒸汽环网纵向管路干度统计见表7。

表7 热带工况船尾蒸汽环网纵向管路干度统计

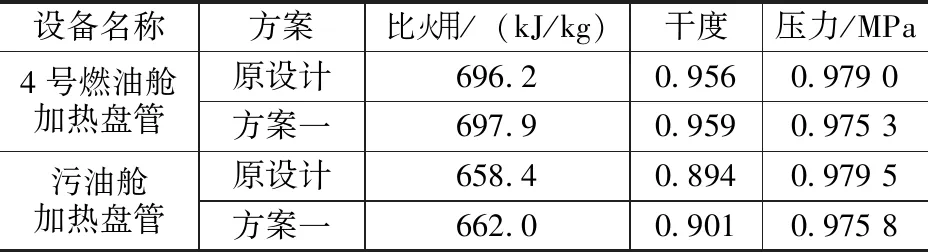

由表6、表7对比可知,采用方案一优化后,热带工况下船尾蒸汽干度有明显提升,最低干度由0.875提升为0.922,平均干度由0.955提升为0.976。为了了解采用方案一后,用汽设备蒸汽输入端蒸汽参数的变化。选取管段肋位号20-30的2个设备仿真结果进行了分析,热带工况用汽设备蒸汽输入端参数见表8。

表8 热带工况用汽设备蒸汽输入端参数

由表8知,采用方案一优化后,对用汽设备的蒸汽输入端蒸汽品质的影响为:系统中所有用汽设备蒸汽输入端蒸汽品质(比火用值)、干度都得到优化,其中比火用值平均上升1.8 kJ/kg,干度平均上升0.011;压力比优化前略微变差,压力平均下降0.003 5 MPa。优化后,蒸汽比火用值和干度得到提升,且对压力降影响较小。

经统计,主环网总冷凝水量由0.064 0 kg/s降低为0.056 4 kg/s,疏水量降低了11.87%。由于减少冷凝水量为0.007 6 kg/s,相当于锅炉可以少产汽 0.007 6 kg/s,结合锅炉的额定产汽参数计算得出,每天节省燃油45.9 kg。

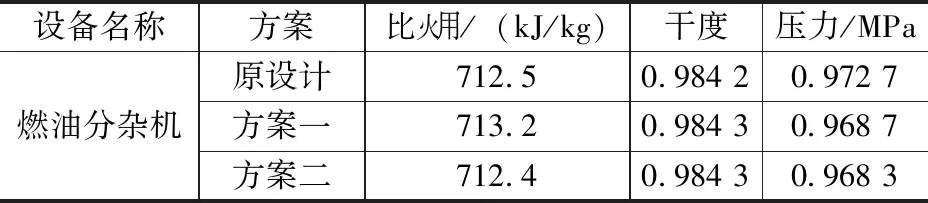

(2)热带工况方案二优化运行结果。采用方案二对管网优化后,得到的结果显示,热带工况下蒸汽干度有明显提升,但是对用汽设备蒸汽输入端蒸汽品质的影响与方案一不同,并不是所有的用汽设备输入端蒸汽品质都得到了优化,如燃油分杂机等设备处的蒸汽品质并未得到优化,不同方案下热带工况燃油分杂机蒸汽输入端参数见表9。方案二下燃油分杂机蒸汽入口蒸汽比火用降低0.1 kJ/kg,蒸汽品质变差。

表9 不同方案下热带工况燃油分杂机蒸汽输入端参数

由表9知,采用方案一优化后,蒸汽管路中蒸汽干度增加,蒸汽比火用值得到提高;采用方案二优化后,部分设备蒸汽输入端蒸汽比火用值下降,虽然下降幅度不大,但蒸汽品质并没有原设计方案好。因此,放弃方案二,停止进一步减小管径,在ISO工况下也只对方案一进行仿真分析。

2)ISO工况管径优化运行结果。ISO工况下,方案一计算结果显示:蒸汽环网蒸汽最低干度由0.979提升为0.982。蒸汽输送到用汽设备输入端的参数变化与热带工况时方案一优化效果相同,所有用汽设备蒸汽入口蒸汽干度、比火用得到优化,干度平均上升0.008,比火用平均上升1.8 kJ/kg;压力比优化前略微变差,压力平均下降0.002 2 MPa。由此可知,优化后蒸汽品质得到提升,且对压力降影响较小。

经统计,冷凝水量由原设计的0.067 5 kg/s降低为0.061 3 kg/s,疏水量降低了9.18%,相当于每天节省燃油37.5 kg。

综上所述,本系统蒸汽环网经过优化,采用方案一,将船尾主环网管径缩小一个规格尺寸后,热带工况和ISO工况下蒸汽环网及蒸汽设备输入端蒸汽的品质都得到了提升,减少了燃油消耗,且减少了管路所占舱容,节约了建造成本。节约的管网建造成本可通过蒸汽环网船尾管路优化前后管材质量对比计算得出,船尾管路优化前后管材对比见表10。由表10知,采用方案一优化后总共可节省管道钢材2 456 kg,按低碳钢管市场均价5 000 元/吨进行计算,即节省原材料成本12 280 元。

表10 船尾管路优化前后管材对比

4 结束语

研究结果表明:原设计方案下,船尾蒸汽干度较低。通过优化,将船尾蒸汽环网管径在原设计的基础上减小一个尺寸,该蒸汽系统的蒸汽干度和品质得到有效提升。蒸汽平均干度由0.955提升为0.976,冷凝水量减少了9.18%,降低了水锤发生的可能性。同时,每天节省燃油的消耗37.5 kg,减少管路所占舱容,降低管材成本12 280元。