仿生蛛网结构有机硅胶缓冲垫缓冲性能

2022-02-22田野罗荣超廖昌宇于佳鑫

田野,罗荣超,廖昌宇,于佳鑫

仿生蛛网结构有机硅胶缓冲垫缓冲性能

田野,罗荣超,廖昌宇,于佳鑫

(哈尔滨商业大学,哈尔滨 150028)

针对高精密轴承缓冲包装垫的缓冲能力不足问题,提出一种新型仿生蛛网结构缓冲垫。根据自然界中片状蛛网的形态,确定蛛网结构缓冲垫构型,依据缓冲垫的结构及其径向丝、捕丝等参数之间的关系,建立力学模型和目标优化模型,分析在有限元仿真环境中3种跌落高度下轴承与蛛网结构缓冲垫的应力云图。制作蛛网结构缓冲模具并进行浇铸,完成轴承的跌落试验。对跌落试验的数据进行分析处理,可以得到在381、610 mm跌落高度下,轴承所受最大应力并未超出其材料的屈服强度。有蛛网结构缓冲垫比没有蛛网结构缓冲垫时轴承所受的冲击加速度分别下降了86%和78%。试验结果可与有限元仿真分析互相验证,为高精密轴承运输跌落过程中的防护提供技术支撑。

结构仿生;有限元仿真;有机硅胶;缓冲衬垫

精密轴承决定着高精尖设备性能的优劣,人们往往重视其使用过程中的性能,而忽略了生产到使用环节对其性能的影响。目前对于精密轴承的包装,一般采用“塑料袋-缓冲包装-包装纸盒”的包装方法[1-3],这种方法无法实现防尘、缓冲、防锈等防护功能。

聚二甲基硅氧烷(PDMS)[4-6]作为新型的缓冲包装材料,具有优异的缓冲性能。张振宇等[7]提出利用聚二甲基硅氧烷(PDMS)制成的航空轴承缓冲包装垫,以此来提高对轴承的保护。田亚男等[8]提出一种在对轴承包装时,通过施加预紧力对轴承组合体进行定位,从而起到对轴承的防护。Matthew Lamb等[9-11]通过对比松散填充淀粉珠与乙基纤维素泡沫220的性能,发现松散填充淀粉珠可以提供合理的整体缓冲性能,可作为替代工程缓冲材料的一种方法。于征磊等[12-15]通过借鉴蜂窝结构的特点建立了3种蜂窝结构模型——仿直蜂窝、仿斜蜂窝、平板结构,通过对比仿真与实验的结果发现,仿斜蜂窝结构具有良好的力学传导性能和更好的承载能力。陈晓薇等[16-17]根据仿生方竹结构,对电池箱体中的横梁结构进行设计,通过分析发现仿生横梁具有更好的耐撞性和稳定性。Zhang等[18]建立了仿生竹梁的弯曲模型,采用了响应面仿生竹轻量化设计方法。Huang等[19]采用的高微化纤维的缓冲材料在动态和静态压缩实验中具有较强的抗固化冲击性能。

文中提出一种采用HL-1029材料的蛛网结构缓冲垫的方法,通过建立蛛网结构的力学模型并优化,设计缓冲垫的具体结构,通过3D打印技术得到模具并浇铸仿生缓冲垫。利用有限元软件进行仿真,最后在实验室中模拟包装件在运输过程中的跌落过程,分析整理实验数据,验证仿真分析和蛛网结构缓冲垫的缓冲性能。

1 蛛网构型仿生研究

1.1 蛛网结构缓冲垫力学模型

根据自然界中蜘蛛网的形状,确定蛛网缓冲垫的具体形态为片状正多边形,现将其简化为只含有捕丝、径向丝和中心的几何结构,见图1。

图1 蛛网几何结构

如图2a所示,将图1中的蛛网结构简图立体化,赋予其一定的厚度,其中受力面为蛛网结构的上表面,设蛛网结构总体受力为,其上表面面积为,从中取一单元体进行分析,其中d、d、d为单元体各方向原长,变形后长度改变量为0、0、0,受力变形后的长度为d0、d0、d0,单元体受力为d,见图2b。

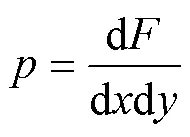

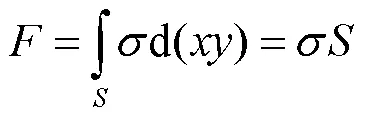

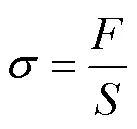

由微元分析可知,当微小面积无限缩小趋于0,则力的集度极限值为:

积分可得:

蛛网结构整体的正应力为:

1.2 蛛网结构缓冲垫厚度计算

经测量可知试验用高精密轴承的质量为2.2 kg,脆值c通过查阅标准可知为120[20]。根据ASTM-D4169(美国材料试验协会标准)[21]中产品跌落测试高度标准,取试验跌落高度为381 mm。

图2 蛛网结构

HL-1029是一种低粘度、双组分、高透明的有机硅灌封胶,可以室温固化,具有很高的透明度,通常用于精密电子元件的灌封和密封,可以用来作为轴承缓冲垫的原材料。将高精密轴承放在HL-1029蛛网结构缓冲垫上,轴承外圈与内圈之间环状部分与缓冲衬垫的接触面积即为受到的缓冲面积,通过软件计算可得为0.0034 m2,缓冲垫受到的最大应力为:

式中:为轴承质量。

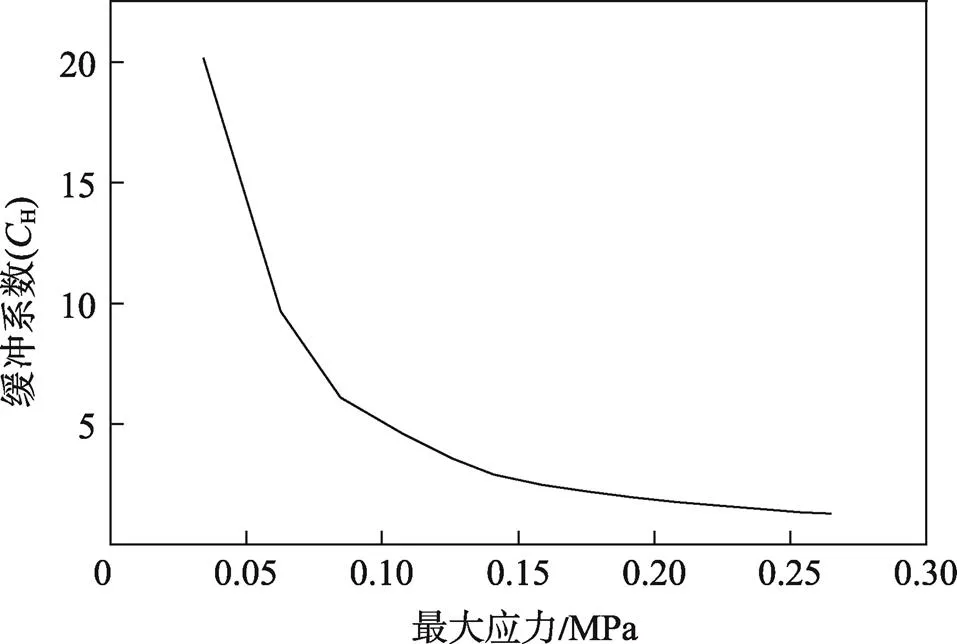

由HL-1029的本构关系可知,其应力-缓冲系数曲线见图3。

图3 HL-1029硅胶材料的应力-缓冲系数曲线

拟合图3中的曲线可得,当应力为0.7765 MPa时,所对应的缓冲系数为0.556,计算蛛网结构缓冲垫的高度为:

因此,蛛网缓冲垫的最小厚度应大于2 mm,考虑实际运输和搬运条件的恶劣,安全系数为2~10,取安全系数为9,则蛛网结构缓冲垫的厚度为18 mm。

2 仿真模拟

结合上述分析所得到的结构参数,在三维软件中画出蛛网结构缓冲垫的三维模型,见图4。

为了研究不同跌落高度对蛛网结构缓冲垫缓冲性能的影响,查阅国际跌落标准后,将跌落高度分别设置为381、610、700 mm,根据自由落体公式(式(6))可以得到轴承下落至地面时的速度分别为2.732、3.460、3.706 m/s。仿真材料使用的轴承钢密度为7800kg/m3,弹性模量为210 GPa,泊松比为0.3,缓冲材料为有机硅胶HL-1029,缓冲材料密度为970 kg/m3,仿真时长为0.05 s。

跌落试验是一瞬间完成的动作,可以用动力学模块来求解。整个试验模型由试验轴承、蛛网结构缓冲垫以及刚性地面等3部分组成,有限元软件的环境下试验轴承和蛛网结构缓冲垫的跌落状态见图5。

图5 有限元软件环境下轴承和蛛网结构缓冲垫的跌落状态

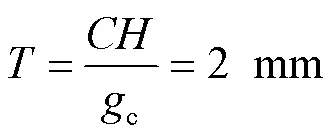

3种跌落高度下,轴承的等效应力云图见图6。由图6可以看出,最大等效应力均出现在轴承的底部外圈,将最大应力处放大可以看到,随着轴承与地面距离的增加,轴承所受到的应力渐渐变小,轴承也没有塑性变形和损伤。

随着跌落高度的增加,轴承所受到的最大应力逐渐增大,由于实验用的高精密轴承屈服强度为353~382 MPa,图中跌落高度为700 mm时,应力最大为0.438 MPa,所以3种跌落高度下的最大应力均没有超出且远远小于轴承材料的屈服强度。

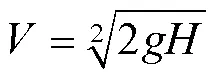

3种跌落高度下,蛛网缓冲垫的等效应力云图见图7。由图7可以看出,蛛网结构缓冲垫有一定的损坏,最大等效应力均出现在缓冲垫的底部。

蛛网结构缓冲垫所受到的最大应力随着跌 落高度的增加而逐渐增大,3种跌落高度下蛛网 结构缓冲垫的捕丝部分均有不同程度的弯曲或者损坏。

图6 轴承跌落时等效应力云图

3 跌落试验

3.1 试验方法和所需设备

查阅跌落试验跌落高度的国际标准,按照ASTM D 4169《美国材料试验协会标准》中的相关规定得出跌落实验标准高度。将轴承放于缓冲垫的上方并贴合,在试验件表面放上加速度传感器,然后置于跌落试验机工作台面上,用固定杆加以固定。将实验台面提升至设定高度,使试验件自由落下,记录轴承落地时的冲击加速度,调节跌落高度,对比不同跌落高度下轴承的冲击加速度的变化。

跌落试验所需的设备有数据采集器、加速度传感器、DJ-100B单臂跌落机,见图8。轴承和蛛网结构缓冲垫见图9。

3.2 试验结果分析

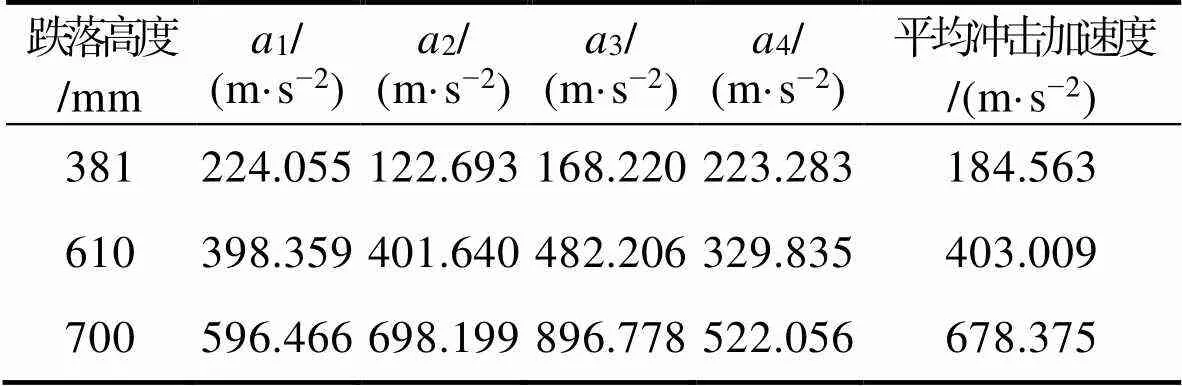

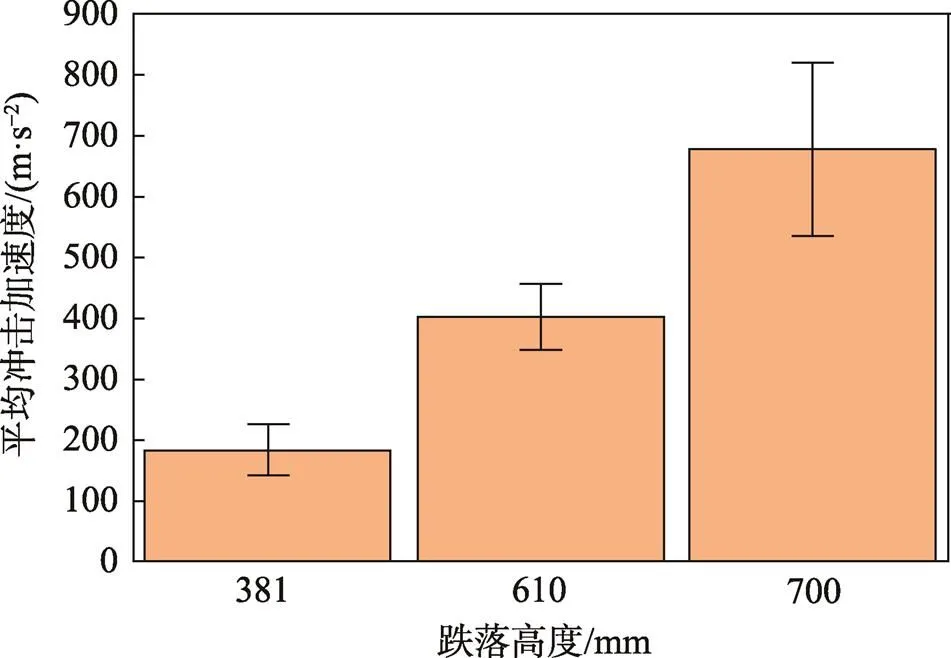

有蛛网结构缓冲垫包装的轴承跌落冲击加速度数据见表2,轴承跌落冲击加速度柱状图以及不同跌落高度平均冲击加速度柱状图见图10—11。可以看到相同跌落高度下,4组跌落试验所得到的冲击加速度数值有较大差距,通过分析可知,轴承和蛛网结构缓冲垫在下落过程中可能会有轻微偏斜,轴承和缓冲垫以较小的倾角与地面接触,造成4组冲击加速度数值之间差距较大。由表2中数据可知,有蛛网结构缓冲垫包装的轴承在381、610、700 mm 3种跌落高度上自由跌落后的冲击加速度均小于轴承的脆值120。

图7 蛛网结构缓冲垫跌落时等效应力云图

图8 跌落试验设备

图9 试验样件与传感器

表2 HL-1029缓冲垫轴承包装件跌落测试试验数据

Tab.2 Drop test data of HL-1029 cushion bearing package

图10 有缓冲垫时包装件在不同高度跌落的冲击加速度

图11 有缓冲垫时不同跌落高度下平均冲击加速度

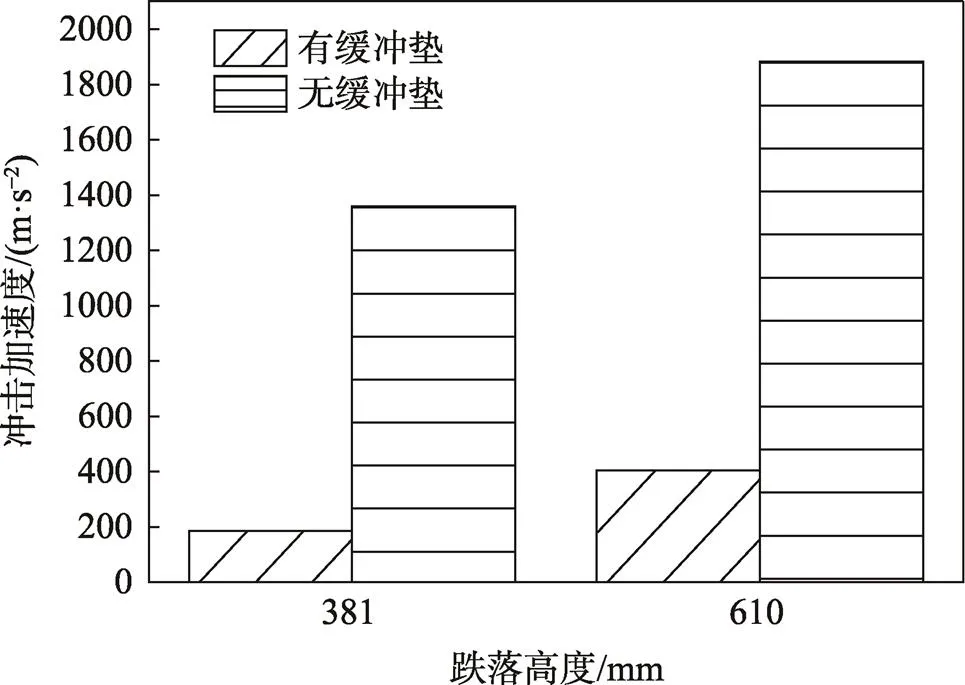

有无蛛网结构缓冲垫在相同高度的平均冲击加速度对比见图12,可以看出蛛网结构缓冲垫可以有效地减小轴承跌落时所受到的冲击加速度。

图12 在相同高度有无缓冲垫跌落的冲击加速度对比

4 结语

对蛛网结构缓冲衬垫的缓冲性能进行了理论分析和试验验证,得出如下结论。提出了一种采用有机硅胶材料作为航空精密轴承包装缓冲垫的方法,并基于蛛网构型对缓冲垫的结构进行设计。增大径向丝的结构参数作为轴承受力载体,计算得到最小缓冲垫厚度,并对其厚度进行设计,利用仿真分析验证了理论计算的正确性。在有限元环境对不同跌落高度,含有仿生蛛网结构缓冲垫情况下的高精密轴承进行跌落模拟,分别得到高精密轴承和蛛网结构缓冲垫的应力云图。通过跌落试验得到轴承落地时所受到的冲击加速度,试验结果表明仿生蛛网结构缓冲垫可以为高精密轴承提供有效保护。

[1] 郑凯, 王娟娟. 轴承外圈表面质量自动检测装置的设计[J]. 工具技术, 2020, 54(12): 100-104.

ZHENG Kai, WANG Juan-juan. Design of Automatic Measuring Device for Surface Roughness of Bearing Outer Ring[J]. Tool Engineering, 2020, 54(12): 100-104.

[2] 郝慧灵. 陶瓷轴承外圈内圆磨削力与表面质量研究[J]. 硅酸盐通报, 2020, 39(12): 3985-3990.

HAO Hui-ling. Grinding Force and Surface Quality of Inner Circle of Ceramic Bearing Outer Ring[J]. Bulletin of the Chinese Ceramic Society, 2020, 39(12): 3985-3990.

[3] WU Di, ZHANG Xiao-chen, LI Yi-feng, et al. Characterization of Machined Surface Quality And Near-Surface Microstructure of a High Speed Thrust Angular Contact Ball Bearing[J]. Journal of Materials Science & Technology, 2021(27): 219-226.

[4] LEE H M, SUNG J, KO B, et al. Modeling and Application of Anisotropic Hyperelasticity of PDMS Polymers with Surface Patterns Obtained by Additive Manufacturing Technology[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2021, 118: 104412.

[5] 史英剑. 附有织构化表面PDMS摩擦副摩擦与润滑特性研究[D]. 淮南: 安徽理工大学, 2019: 5-7.

SHI Ying-jian. Study on Friction and Lubrication Characteristics of PDMS Friction Pair with Textured Surface[D]. Huainan: Anhui University of Science & Technology, 2019: 5-7.

[6] 张振宇, 田野, 刘伟, 等. 航空轴承PDMS缓冲包装垫的缓冲性能研究[J]. 包装工程, 2019, 40(1): 75-79.

ZHANG Zhen-yu, TIAN Ye, LIU Wei, et al. Cushioning Property of Aviation Bearing PDMS Cushion Package Pad[J]. Packaging Engineering, 2019, 40(1): 75-79.

[7] 徐博易, 于蕾, 田野. 高精密轴承套杯式缓冲垫性能试验研究[J]. 包装学报, 2020, 12(2): 64-70.

XU Bo-yi, YU Lei, TIAN Ye. Experimental Study on the Performance of High Precision Bearing Cup Cushion[J]. Packaging Journal, 2020, 12(2): 64-70.

[8] 田亚男. 圆柱滚子高精密轴承的运输包装设计[D]. 哈尔滨: 哈尔滨商业大学, 2016: 22-28.

TIAN Ya-nan. Transport Packaging Design of Cylindrical Roller High Precision Bearing[D]. Harbin: Harbin University of Commerce, 2016: 22-28.

[9] LAMB M, ROUILLARD V, MILVERTON J. An Evaluation of the Mechanical Performance of Extruded Wheat Starch Loose Fill[J]. Packaging Technology and Science, 2019, 32(10): 511-521.

[10] FANG Qi, MA Han-na. Functional Properties of Polylactic Acid Starch-Based Loose-Fill Packaging Foams[J]. Cereal Chemistry, 2001, 77(6): 97-121.

[11] CINELLI P, CHIELLINI E, LAWTON J W, et al. Foamed Articles Based on Potato Starch, Corn Fibers and Poly(Vinyl Alcohol)[J]. Polymer Degradation and Stability, 2005, 91(5): 1147-1155.

[12] 于征磊, 信仁龙, 陈立新, 等. 仿蜂窝防护结构的承载特性[J]. 吉林大学学报(工学版), 2021(3): 1140-1145.

YU Zheng-lei, XIN Ren-long, CHEN Li-xin, et al. Load Bearing Characteristics of Honeycomb Protection Structure[J]. Journal of Jilin University (Engineering and Technology Edition), 2021(3): 1140-1145.

[13] WANG Zhong-gang, YAO Shu-guang, LU Zhai-jun, et al. Matching Effect of Honeycomb-Filled Thin-Walled Square Tube-Experiment and Simulation[J]. Composite Structures, 2016, 157: 494-505.

[14] HONG S, PAN J, TYAN T, et al. Quasi-Static Crush Behavior of Aluminum Honeycomb Specimens under Non-Proportional Compression-Dominant Combined Loads[J]. International Journal of Plasticity, 2005, 22(6): 73-109.

[15] ZHANG Yong, CHEN Teng-teng, XU Xiang, et al. Out-of-Plane Mechanical Behaviors of a Side Hierarchical Honeycomb[J]. Mechanics of Materials, 2020, 140: 1-15.

[16] 陈晓薇, 马彬, 陈勇. 仿方竹电池箱体薄壁管结构优化及耐撞性分析[J]. 机械设计, 2021, 38(1): 78-84.

CHEN Xiao-wei, MA Bin, CHEN Yong. Crashworthiness Analysis and Structural Optimization of the Bionic Square-Bamboo Battery Box's Thin-Walled Tube[J]. Journal of Machine Design, 2021, 38(1): 78-84.

[17] PALOMBINI F L, MARIATH J E A, OLIVEIRA B F. Bionic Design of Thin-Walled Structure Based on the Geometry of the Vascular Bundles of Bamboo[J]. Thin-Walled Structures, 2020, 155: 1-12.

[18] ZHANG Tao-chuan, WANG Ai-lun, WANG Qing-shan, et al. Bending Characteristics Analysis and Lightweight Design of a Bionic Beam Inspired by Bamboo Structures[J]. Thin-Walled Structures, 2019, 142: 476-498

[19] HUANG Chong-xing, ZHU Qi, LI Cui-cui, et al. Effects of Micronized Fibers on the Cushion Properties of Foam Buffer Package Materials[J]. BioResources, 2014, 9(4):5940-5950.

[20] 高德, 计宏伟. 包装动力学[M]. 北京: 中国轻工业出版社, 2010: 211-245

GAO De, JI Hong-wei. Packaging Dynamics[M]. Beijing: China Light Industry Press, 2010: 211-245.

[21] ASTM-D4169, Standard Practice for Performance Testing of Shipping Containers and Systems[S].

Cushioning Performance of Biomimetic Cobweb Silicone Cushion

TIAN Ye, LUO Rong-chao, LIAO Chang-yu, YU Jia-xin

(Harbin University of Commerce, Harbin 150028, China)

The work aims to propose a new type of cushion with bionic cobweb structure to solve the insufficient cushioning capacity of high precision bearing package cushion. According to the morphology of the flake cobweb in nature, the configuration of the buffer cushion of the cobweb structure was determined. According to the relationship between the structure of the cushion and the parameters such as the radial thread and the spiral thread, the mechanical model and the objective optimization model were established. The stress nephogram of the bearing and cobweb cushion under three drop heights in the finite element simulation environment was analyzed. The cobweb cushion mould was made and cast and the drop test of the bearing was completed. By analyzing and processing the data of the drop test, it can be obtained that the maximum stress of the bearing did not exceed the yield strength of the material. The impact acceleration of the bearing with cobweb cushion decreased by 86% and 78% respectively compared with that without the cobweb cushion at the drop height of 381 mm and 610 mm. It can be verified with the finite element simulation analysis. The research can provide technical support for the protection of high precision bearing in transportation drop.

biomimetic structure; finite element simulation; organic silicone; cushion

TB482.2;TB485.1

A

1001-3563(2022)03-0155-06

10.19554/j.cnki.1001-3563.2022.03.019

2021-08-12

国家自然科学基金(41772387);黑龙江省自然科学基金(LH2020E027);哈尔滨商业大学青年创新人才支持项目(2019CX04)

田野(1981—),男,博士,哈尔滨商业大学副教授,主要研究方向为工业产品运输防护技术。