非接触混合供电装配AGV应用

2022-02-21栗移新

马 坚,栗移新

(江铃汽车股份有限公司,江西 南昌 330001)

0 引 言

目前,汽车生产过程中自动导引车(Automatic Guided Vehicle,AGV)的应用愈发广泛,例如车身与零部件组装输送、仪表台等大尺寸零部件物流投递以及底盘的合装等。AGV采用电池作为唯一的动力供给,能够满足绝大部分的工况要求。为了在生产节拍、AGV投入数量以及充电时间之间达成平衡,选择足够数量的AGV,配置对应的电池容量,规划一定的充电时间,从而保证AGV以一定的节拍运行。使用电池作为设备动力源最大的问题就是要解决电池充放电的问题,既要保证电池的充电使用效率,又要优化电池充放电循环次数,以延长电池使用寿命。

对于底盘合装重载AGV,需要频繁提升前后悬挂,并且在部分工况下需要克服车身的重力完成底盘和车身的合装。如果采用电池供电,该合装重载AGV需要配置的电池容量较大,输出功率大,投资成本高。同时由于高负载功耗生产频次高,导致AGV充电次数多,电池寿命短,AGV电池更换维修频繁,运行维护成本高。

随着每个月的供销不平衡、新老车型的更迭以及汽车生产线节拍的频繁调整,需要参与装配的AGV数量也随之变化。如果采用固定路径的非接触供电AGV,会导致AGV空工位运行浪费,在生产线柔性上也有很大的局限性。为了减少重载合装AGV电池的维护成本,同时弥补非接触供电布置不易修改的弊端,本项目设计了非接触供电加低容量电池的底盘合装重载AGV,实现了底盘合装的电能高效使用,并可有效降低运行维护成本。

1 非接触混合供电方案

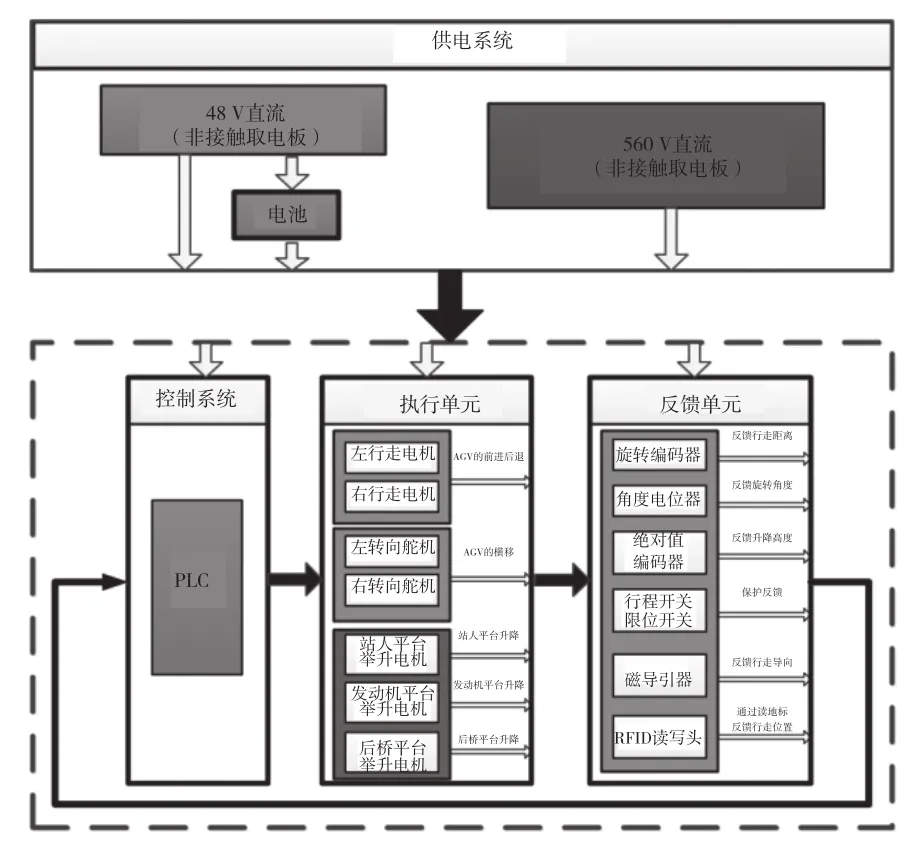

混合供电方案是通过非接触产品外加小容量的电池进行AGV动力供给,埋设的固定高频电缆涵盖规划的未来扩展区域,同时尽量采用直线布局[1]。配套的小容量电池则负责多路径的融合,跨越电缆埋设困难区域。非接触混合供电方案多用在高频电缆无法铺设或者需要在不同层面工作的AGV系统,如图1所示。

图1 供电方案

2 非接触混合供电装配AGV系统构成

2.1 AGV系统控制

该非接触混合供电装配AGV的控制系统包括AGV导引控制器、人机界面(Human Machine Interface,HMI)面板、无线通信装置以及导航传感器等,每台AGV上装有的无线装置和车间监控系统控制柜进行通信,此控制柜还可以作为地面轨道供电的配电柜使用。为了方便阅读和手工输入,控制柜的门板上安装有1个彩色触摸屏,这样可以很便捷地监控整个线体和每个AGV小车的运行状况。

每个AGV小车都带有一个可编程逻辑控制器(Programmable Logic Controller,PLC)用来控制驱动、转向、定位,同时负责和主PLC进行各种联锁动作。PLC采取开放式控制,搭配以太网通信的PLC控制3个升降平台前举升驱动、后举升驱动以及站人平台的升降。AGV小车的程序包含地标读取及处理子程序、直线引导控制子程序、盲导控制子程序、随行同步控制子程序、举升台控制及轴距调节子程序、安全防护及互锁子程序、上位通信与调度子程序以及人机界面与外围控制子程序等。

2.2 非接触混合供电系统

该非接触混合供电系统设置有1个初级供电柜,以45 kW功率持续供电。每个AGV小车带有2个集电器,用于3个举升电机的供电,输出电压为直流560~680 V。每个AGV小车带有1个集电器和1个电池充电控制器给行走驱动电机供电和蓄电池充电,峰值功率为3 kW,输出电压为直流48 V。

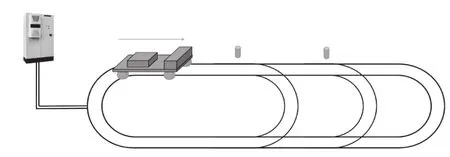

经过电控柜输出的高频初级电缆,沿AGV车辆行进方向部分铺设形成回路。AGV小车上的取电器通过电磁感应进行非接触取电,并通过内部电子单元输出24 V/48 V的直流电用于给电池充电。该充电方式允许小车实时在线工作,充电区域仅需覆盖整个行走路径的一部分。根据线路的长度和AGV小车的物流工艺,可以允许同时多台AGV在线充电。非接触混合供电AGV布置如图2所示。

图2 AGV布置

非接触供电系统布置于2条直线段,下方的一条高频动力电缆用于AGV上汽车底盘零件上件工位的动力供给和给蓄电池充电,上方的一条高频动力电缆用于AGV升降汽车底盘和车身合装。在2条供电电缆之间,AGV的移动由蓄电池提供动力,可以通过设置导向磁条来柔性更改AGV的循环路径。

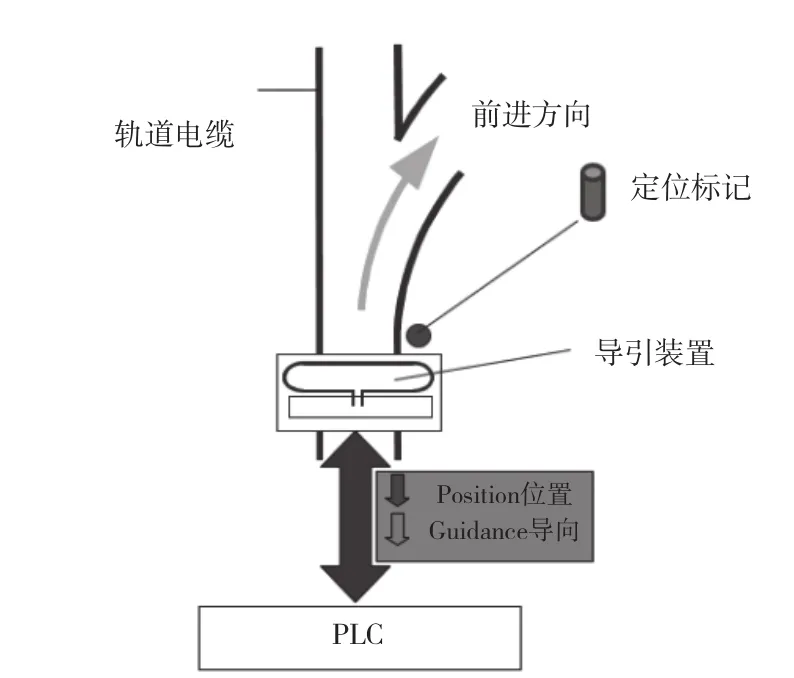

2.3 AGV导向系统

该非接触混合供电装配AGV的自动导引装置是通过判断非接触供电高频电缆所释放的磁场最强处来确保AGV严格按照电缆所铺设的轨迹行走,此导向系统不仅能保证AGV车辆的运行轨迹不会跑偏,而且能保证所有动力集电装置处于高频电缆正上方,确保动力拾取时的效率。

当AGV系统由于故障需进入维修区进行检修,面对地面多个方向的高频电缆,该系统可通过感应标记附加导向拾取装置的方式进行车辆转向判断[2]。用户可在预埋地面的感应标记中预先注入相应信息,当导向拾取装置读取到感应标记信息时,则可自行沿着预设的方向前行,完成一个辨别岔路的动作。电池感应附加标记感应导向如图3所示,电池感应附加标记感应实现多路径规划如图4所示。

图3 电池感应附加标记感应导向

图4 电池感应附加标记感应实现多路径规划

2.4 AGV与车身输送线同步系统

该非接触混合供电装配AGV系统的同步装置选用SICK定位传感器来实现AGV与车身输送线的同步,将光电传感器安装在AGV上,反射板安装在每个吊具上。AGV行进过程中,光电传感器的光电信号通过车身吊具上的反射板返回时,AGV开始同步跟踪,保证AGV与输送线同步。在该项目中选用6个SICK DMP2-P11111装置安装在AGV上,采用固定安装形式。PL50A反光板安装在吊具上,采用可移动安装形式,在合装前后由操作者按要求快速安装,这样可以最大程度减少反光板的数量[3]。

2.5 非接触混合供电装配AGV其他机械系统

该AGV系统的主要机械系统包含前举升系统、后举升系统、站人升降平台3个装配功能模块,其中前举升采用剪床及PACO SPRIALIFT ND6升降机以及SEW电机,后举升台采用剪床、PACO SPIRALIFT ND6以及SEW电机,前站人平台采用剪床、刚性链以及SEW电机,每个举升台采取剪刀式平衡结构。前后举升台装有拉线绝对值编码器,同步误差为8 mm±2 mm。前后举升系统负责底盘零件与车身的合装,站人升降平台负责作业人员的操作高度调整。

行走系统主要由2套独立的牵引/转向驱动单元构成,在AGV的前、后各布置1套,每套都带有1个用来给控制器传递导向和定位信息的传感器[4,5]。每台AGV包含4套万向轮组,被分别安装在AGV的4个角上。完整的非接触混合供电装配AGV如图5所示。

图5 非接触混合供电合装AGV完整结构

3 结 论

传统电池供电AGV的电池为镍镉电池,平均使用寿命为2~3年,平均每年的使用成本约为16.17万元。而非接触混合供电方式的电池组为免维护铅酸电池,平均使用寿命为5~8年,平均每年的使用成本约为0.828万。在电池使用成本上,非接触供电AGV在5年内的使用成本约节省76.71万元。非接触供电重载合装AGV有效降低了对电池的依赖,减少了电池的运行和维护成本。结合非接触充电技术,采用小容量电池提供离线动力,可以最大程度上保证AGV路径的柔性,弥补了非接触供电布置不易修改的弊端,实现了底盘合装设备的电能高效利用,同时维护成本较低。