基于孔隙尺度的石灰石煅烧和硫化反应模拟分析

2022-02-21张志勇

王 猛,张志勇

(内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

0 引言

循环流化床锅炉在内蒙古地区火电厂广泛投运,通常采用炉内喷石灰石的方法脱硫。影响石灰石炉内脱硫的因素主要包括温度、反应气氛、石灰石反应活性、石灰石颗粒粒径等,已有学者对此进行了大量的研究工作[1-2]。大多数研究均是在工业或半工业规模进行的,但脱硫反应机理仍然不明确,因此,有许多学者对此进行研究。Anthony 和Granatstein 针对硫化反应机制等问题进行了讨论,给出了最可能的反应机制,并解释了脱硫过程中的各种现象[3]。Olas 等研究了真实循环流化床锅炉系统下的煅烧/硫化过程,得出富氧燃烧气氛下石灰石会发生同时煅烧硫化反应,煅烧过程中CaSO4的生成会阻碍石灰石的分解[4]。华北电力大学王春波课题组通过实验对石灰石的煅烧/硫化机理进行了一系列的研究,他们在自主开发的恒温热重实验台研究石灰石的同时煅烧/硫化反应特性[5-9]。此外,他们还建立了石灰石同时煅烧/硫化反应的随机孔模型,研究了温度、粒径和SO2质量浓度等因素对同时煅烧/硫化反应动力学特性的影响[10-11]。

已有文献大多是侧重于实验研究或宏观尺度的数值模拟,很少文献在微介观尺度研究循环流化床锅炉炉内石灰石脱硫反应机理。石灰石在炉内发生CaCO3颗粒的煅烧反应和CaO 的硫化反应,从微介观尺度分析,石灰石脱硫是多孔介质内的非均相化学反应,是一个复杂的物理化学过程,涉及多孔介质内的流动、扩散、传热和化学反应等。格子Boltzmann 方法(Lattice Boltzmann Method,LBM)是近年来发展起来的一种介观方法,由格子气自动机演变而来,因其具有模型简单、处理复杂边界方便及并行性好等独特优势,在多孔介质、多相流、化学反应以及微尺度流动等领域有广泛的应用[12]。本文引入LBM方法,从介观尺度(多孔介质尺度)研究石灰石的煅烧反应和硫化反应过程,并分析温度和组分的影响,为提高脱硫效率奠定理论基础。

1 煅烧、硫化反应动力学方程

循环流化床锅炉炉内脱硫过程包括CaCO3颗粒的煅烧反应和CaO的硫化反应,见式(1)和(2):

其中,煅烧反应为吸热反应,反应热ΔH1为181.1 kJ/mol;硫化反应为放热反应,反应热ΔH2为-481.4 kJ/mol。煅烧反应速率kr1计算公式见式(3)[13]:

式中:Peq为平衡压力;为反应界面处CO2分压。其中,基础煅烧反应速率由Arrhenius公式确定,见式(4)。

式中:R 为摩尔气体常数;T 为反应界面处温度。

硫化反应速率kr2由Arrhenius 公式确定,见式(5)[13]:

对煅烧反应R1和硫化反应R2建立如下反应动力学方程,见式(6)和式(7):

2 数学模型

煅烧和硫化反应在介观尺度上表现为多孔介质内的非均相化学反应,传统的计算流体力学(Computation Fluid Dynamics,CFD)方法难以处理复杂的多孔介质结构,而微观的分子动力学方法的计算量是目前无法承受的。格子Boltzmann 方法可以利用反弹格式处理多孔介质复杂的边界,也可以考虑化学反应等过程,因此,本文基于孔隙尺度,采用格子Boltzmann 方法研究石灰石的煅烧和硫化过程,并采用C++语言开发了石灰石脱硫反应计算程序。由于石灰石颗粒的煅烧和硫化过程主要受孔隙内组分扩散和反应速率的影响,对流作用可忽略,故本文不考虑流动,仅考虑传热、组分输运和化学反应。

2.1 热格子Boltzmann模型

在众多的热格子Boltzmann模型中,被动标量法是最直接也是应用最为广泛的模型,因此本文也采用此方法[14]。温度场采用单松弛模型(Single Relax⁃ation Time,SRT)(也称为Lattice Bhatnagar⁃Gross⁃Krook,LBGK),并用带温度源项的演化方程求解,温度分布函数的演化方程,见式(8):

式中:hi()r,t为t 时刻粒子的温度分布函数;hi(r+eiδt,t+δt)为t+δt时刻粒子的温度分布函数;为粒子的平衡态温度分布函数;τh为温度场松弛时间;r 为粒子位置;ei为离散速度;δt为时间步长;t为时间;ST为热源项;为权系数。

本文采用D2Q5(2 维5 速)模型,权系数ω′0=1/3,ω′i=1/6(i=1,…,4)。粒子的平衡态温度分布函数见式(9):

式中:T为宏观温度;u 为宏观速度;CS为格子声速,由式(10)确定。

式中:v为格子速度,v=δx/δt(其中,δx为格子长度,取值为1)。

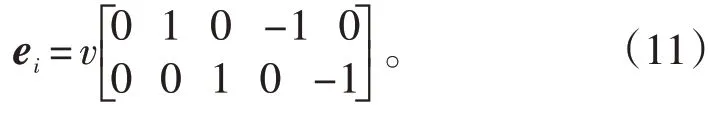

各方向的粒子离散速度ei由式(11)确定:

煅烧反应在流固表面吸热,硫化反应在流固表面放热,热源项ST由式(12)确定,除反应界面外,其他位置ST=0。

式中:ρ为宏观密度;cp为定压比热;U0为特征速度。

热扩散系数α和宏观温度T 分别由式(13)和(14)确定:

2.2 浓度场格子Boltzmann模型

与温度场类似,浓度场也采用被动标量法描述,并仍采用D2Q5格子模型,浓度分布函数的演化方程见式(15):

式中:gk,i(r,t)为t 时刻组分k 的浓度分布函数;gk,i(r+eiδt,t+δt)为t+δt时刻组分k的浓度分布函数;为组分k的平衡态浓度分布函数;τk,g为组分k的浓度场松弛时间,1≤k≤3。

式中:ck为组分k的浓度,由式(17)确定。

组分k的扩散率Dk计算公式见式(18)。

本文研究的是非均相表面反应,因此,反应动力学通过边界条件实现。

2.3 非均相反应浓度边界

石灰石脱硫过程中,发生非均相反应1 和反应2,煅烧反应生成CO2,硫化反应消耗SO2和O2。在LBM中,非均相反应通常由边界条件实现,因此,对各组分建立式(19)—(21)反应边界。

2.4 固相体积更新方法

假设非均相反应仅发生在固体表面,忽略气体在固体中的扩散。由于在反应过程中,发生煅烧反应消耗CaCO3并生成CaO,发生硫化反应消耗CaO并生成CaSO4,各固相体积均会发生变化,因此,需要一种方法实时更新固体的体积变化。

本文采用Kang 等人[15]提出的VOP(Volume of Pixel)方法用于更新固体体积,当固体体积Vs倍增时,表明节点生成该固相,将体积设为初始体积(本文中初始体积为1),同时将最临近流体节点更新为固体节点,并将其体积也初始化为1。当体积Vs减小到0时,说明该固相被完全消耗,将该固体节点更新为流体节点,同时初始化该节点的密度、浓度及对应的分布函数,并对热扩散系数做相应的修改。

3 模型验证

首先采用开口矩形区域内的反应扩散问题验证模型及程序,该反应扩散问题存在解析解。在一个a×b的区域内,反应发生在上壁面y=b处,在左边界,溶液保持恒定浓度c0,扩散进入矩形区域内,下边界和右边界为零梯度。反应扩散问题可由La⁃place方程表述:

采用分离变量法,可得到该问题的解析解为:

系数βn由超越方程(25)确定:

式中:ceq为溶液平衡浓度;kr为反应速率;D为扩散率;c为溶液浓度;c0为溶液初始浓度。

反应扩散问题存在两个无量纲数,Damkohler数D′a=krb/D和浓度比c0/ceq,D′a表征反应与扩散的相对强度,取值为5。模拟中,网格数为101×101,初始矩形区域内溶液浓度为ceq=1.0 mol/L,将左壁面浓度设为c0=10.0 mol/L,扩散反应开始。图1 为浓度等值线,可以看出,模拟结果与解析解吻合很好,证明了模型和程序的正确性。

图1 溶液浓度等值线Fig.1 Contour map of solution concentration

4 模拟结果及分析

4.1 煅烧反应

该部分不考虑硫化反应,仅模拟单个石灰石颗粒在CO2环境下的煅烧反应。模拟区域网格数取为300×300,CaCO3颗粒置于中间,格子单位下CaCO3颗粒直径为200,四周留50 个格子。初始整个区域内组分浓度为0,温度为800 ℃。四周边界给定高温和CO2质量浓度。对于基本工况,温度为900 ℃,CO2质量浓度为196 g/m3。

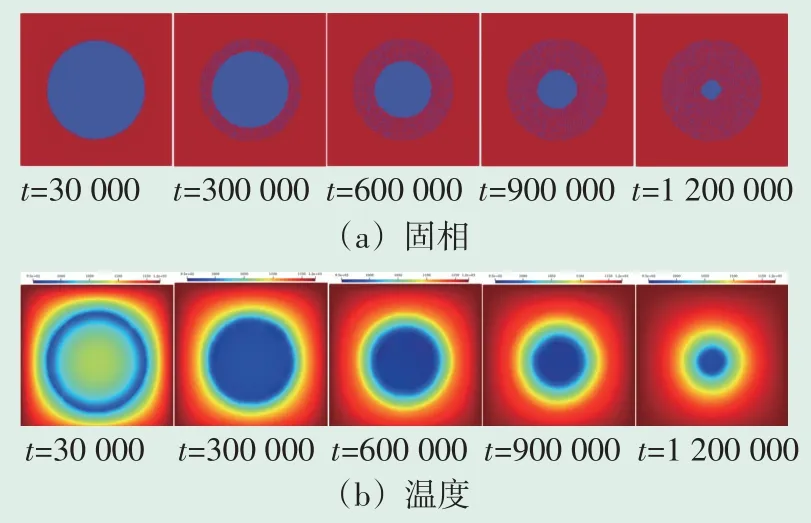

图2为不同时刻固相和温度分布情况,由图2(a)可以看出,随着煅烧反应的进行,CaCO3逐渐被消耗,并生成多孔的CaO,这是因为CaCO3的摩尔体积约为CaO的2.1倍,因此,生成的CaO体积较小,成多孔状,有利于脱硫反应的进行。由图2(b)可知,随着反应的进行,温度逐渐由四周向中间传递,由于煅烧反应为吸热反应,反应界面温度会降低。

图2 不同时刻固相和温度的分布Fig.2 Distribution of solid phase and temperature at different time points

图3为CaCO3、CaO体积分数和孔隙率随时间的变化,随着煅烧的进行,CaCO3体积分数逐渐减少,直至为0;CaO体积分数和孔隙率逐渐增加,煅烧完成后,CaO 体积分数约为0.36,孔隙率为0.64。图4为煅烧速率随时间的变化,可以看出,煅烧速率随时间逐渐下降,初始阶段煅烧速率随时间急剧下降,这是由于初始反应边界处CO2质量浓度几乎为0,由式(3)可知,CO2质量浓度越低,反应速率越大,初始煅烧速率越快,随着煅烧反应的进行,释放CO2,反应速率下降,且出现多孔介质,增加了CO2的扩散时间,所以煅烧速率急剧下降后趋于平缓。

图3 CaCO3、CaO体积分数和孔隙率随时间的变化Fig.3 Variation of CaCO3 and CaO contents and porosity with time

图4 煅烧速率随时间的变化Fig.4 Change of calcination rate with time

图5为温度对煅烧反应的影响,可以看出,不同温度下,煅烧反应趋势相同,温度越高,煅烧时间越短。这是由于煅烧反应是吸热反应,提高温度可以增加煅烧反应速率,因此,提高炉温可促进煅烧反应的进行。

图5 温度对煅烧反应的影响Fig.5 Effect of temperature on calcination reaction

图6为CO2质量浓度对煅烧反应的影响,可以看出,不同CO2质量浓度下,煅烧反应趋势相同,但CO2质量浓度越高,煅烧时间越长,由式(3)可以看到,煅烧反应速率除与温度相关外,还与CO2分压有关,环境CO2分压增大,会阻碍煅烧后生成的CO2向外扩散,从而影响煅烧速率。从图6 还可以看出,CO2质量浓度在0%和196 g/m3时差别较小,而CO2质量浓度增加到392 g/m3时,煅烧时间明显增加,这是由于质量浓度越大,越接近平衡压力,反应速率下降明显,严重影响煅烧速率。

图6 CO2质量浓度对煅烧反应的影响Fig.6 Effect of CO2 concentration on calcination reaction

4.2 硫化反应

该部分在煅烧反应的基础上进行研究,CaCO3煅烧为多孔CaO 后,在O2和SO2气氛环境下模拟硫化反应,初始CaO 体积分数和孔隙率分别为0.3 和0.7。格子单位下多孔CaO 颗粒直径为200,网格数为300×300,四周留50 个格子。初始整个区域内组分浓度为0,温度为800 ℃。四周边界给定高温和各组分浓度,基本工况时,温度为900 ℃,O2质量浓度为29 g/m3,SO2质量浓度为2 g/m3。

图7 为不同时刻下固相、SO2和温度的分布情况。图7(a)中,随着SO2向孔隙内部扩散,与CaO反应生成CaSO4并覆盖在CaO表面,由于CaSO4的摩尔体积约为CaO 的3 倍,生成的CaSO4体积更大,使得孔隙变小并逐渐堵塞,阻碍了SO2的扩散以及与CaO的接触,故有部分CaO未反应完全。由图7(c)可以看出,硫化反应发生的区域温度更高,这是因为硫化反应为放热反应。

图7 不同时刻固相、SO2和温度分布Fig.7 Distribution of solid phase,SO2 and temperature at different time points

图8 为硫化反应过程中CaO、CaSO4体积分数、孔隙率和脱硫效率随时间的变化曲线,可以看到,随着硫化反应的进行,CaO 体积分数和孔隙率逐渐减少,硫化反应完成后,CaO 体积分数由0.3 降为0.08,孔隙率由0.7降为0.32,CaSO4体积分数逐渐增加,直至0.6。图中还可以看出,初始硫化速率较高(CaO 和CaSO4体积分数变化快),脱硫效率快速升高,在t=7.2×105时,脱硫效率达到最大值84.88%,随着时间的增长,脱硫效率逐渐降低,最后保持在64.5%左右,这是由于硫化反应过程生成了体积更大的CaSO4,使孔隙变窄,部分堵塞,增加了O2和SO2的扩散时间。

图8 CaO、CaSO4体积分数、孔隙率和脱硫效率随时间的变化曲线Fig.8 Changes of CaO,CaSO4 content,porosity and desulfurization efficiency with time

图9为温度对硫化反应的影响,不同温度下,各变量随时间变化趋势相同,且差别较小。在硫化前段(t<1.8×106时),温度越高,硫化速率越慢,即CaO体积分数和孔隙率越大,CaSO4体积分数越小,这是由于硫化反应为放热反应,提高边界温度,不利于反应放热,抑制反应的进行;但脱硫效率与此相反,即温度越高,脱硫效率越高,因为无论吸热还是放热反应,反应速率均与温度正相关。然而,在t>1.8×106、T=850 ℃时,硫化速率反而最慢,脱硫效率最快,因为硫化反应到一定程度后,该温度下孔隙更狭窄,组分扩散时间增加,减慢了硫化速率,由于高浓度的SO2更难扩散到孔隙内部,因此孔隙内SO2质量浓度较低,导致脱硫效率增加。

图9 温度对硫化反应的影响Fig.9 Effect of temperature on vulcanization reaction

图10 为SO2质量浓度对硫化反应的影响,可以看出,SO2质量浓度对硫化反应的影响较大,SO2质量浓度越高,硫化反应时间越短,因为SO2质量浓度高会加快CaO 的消耗和CaSO4的生成。但是,对于脱硫效率,t<1.2×106时,SO2质量浓度越高,脱硫效率越大;而t≥1.2×106、SO2质量浓度为1 g/m3时,脱硫效率反而更高,因为该时段SO2质量浓度为2 g/m3和3 g/m3时,已到硫化反应后期,孔隙已变窄,CaO 被CaSO4覆盖,导致脱硫效率降低。

图10 SO2质量浓度对硫化反应的影响Fig.10 Effect of SO2 concentration on vulcanization reaction

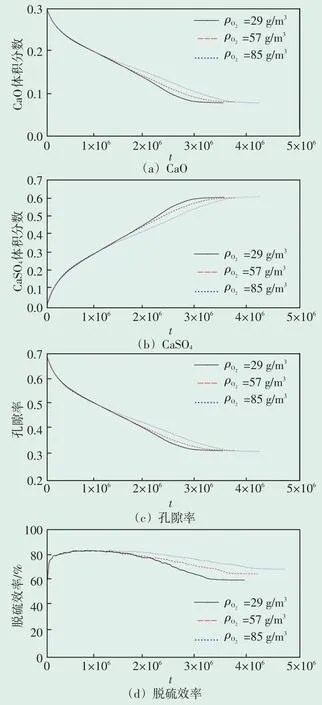

图11为O2质量浓度对硫化反应的影响,可以看出,与SO2质量浓度的影响相反,O2质量浓度越高,硫化反应时间越长。在t<1.1×106时,O2对硫化反应基本无影响,随后,O2质量浓度越大,硫化速率越小(CaO、CaSO4体积分数和孔隙率变化减缓)。在硫化反应中,参与反应的1 mol SO2,需消耗0.5 mol的O2,而本研究中,SO2边界浓度为0.03 mol/m3,O2边界浓度为0.9 mol/m3,O2浓度为SO2浓度的30 倍,故反应主要受界面处SO2浓度(分压)的影响,因此,O2质量浓度越大,反应界面处SO2分压越小,所以硫化反应时间越长。图中还可以看到,O2质量浓度越大,脱硫效率越大,SO2分压相应减小,相同时刻,孔隙堵塞程度相对较小,故有更多的SO2参与反应,从而脱硫效率增大。

图11 O2质量浓度对硫化反应的影响Fig.11 Effect of O2 concentration on vulcanization reaction

5 结束语

本文建立了石灰石煅烧和硫化反应动力学,基于孔隙尺度,采用格子Boltzmann方法研究了CaCO3颗粒的煅烧反应和硫化反应特性。随着煅烧反应的进行,CaCO3逐渐被消耗,并生成多孔的CaO,最终CaCO3全部煅烧为CaO,孔隙率为0.64,煅烧反应速率与温度正相关,而与CO2质量浓度负相关。随着SO2向CaO孔隙内部扩散,反应生成CaSO4并覆盖在CaO表面,使得孔隙变小并逐渐堵塞,阻碍了SO2的扩散以及与CaO的接触;在硫化反应前期,脱硫效率快速升高,后期由于孔隙变窄及堵塞,脱硫效率逐渐降低;温度对硫化反应影响较小;提高SO2质量浓度可促进硫化反应的进行,而O2质量浓度的影响与此相反,且SO2质量浓度的影响更大。

在循环流化床锅炉内,并非先煅烧完成后再发生硫化反应,煅烧发生在SO2气氛下,煅烧和硫化反应同时进行,因此,为研究实际运行中的脱硫机理,下一步将建立煅烧反应和硫化反应的耦合模型,模拟同时煅烧/硫化反应过程。