大型矿用液压挖掘机动臂运行及能效特性

2022-02-21庚金晓夏连鹏张晓刚

庚金晓, 夏连鹏,2, 葛 磊, 权 龙, 张晓刚

(1.太原理工大学 新型传感器与智能控制教育部与山西省重点实验室, 山西 太原 030024; 2.三一重机有限公司, 江苏 昆山 215300)

引言

大型矿用液压挖掘机可移动性强,工作角度可调且效率高,广泛应用于矿山开采中[1-3]。在挖掘工作过程中,重型机械臂作为大型矿用液压挖掘机的主要工作装置,以举升、下降的循环往复动作为主,在上升过程中所积聚的重力势能在下降阶段经控制阀口转化为热能损耗掉,能量浪费严重[4-5],因此回收再利用重型机械臂的势能,对大型液压挖掘机的节能减排具有非常重要的意义。

现有研究中,能量回收的方式可归结为三种类型:第一种是机械式能量回收系统,又细分为飞轮式、配重式、弹簧式。目前用飞轮来储存能量的方法主要应用在柴油发动机和汽轮机中[6];弹簧式能量回收系统的储能能力较差,仅适用于工作强度低和时间短的场合;配重式能量回收系统则多应用于进行往复直线运动的工程机械中。第二种电气式能量回收系统中,一般利用蓄电池或者超级电容来存储回收的能量,其中蓄电池经常应用于负载波动稍平缓的场合;而超级电容刚好因其自身的特点应用于与蓄电池相反的场合,但较高的成本限制了其进一步的推广应用[7-8]。KYOUNG等[9]提出一种利用旁通回路节流的电气式能量回收方法,并进行了试验,结果显示,此系统的能量回收效率约为12%。林添良等[10]提出一种将部分势能先转化为液压能储存起来,再利用储存的能量驱动液压马达和电机转化为电能的方法,此方法可在一定程度上减小装机功率。第三种为液压式能量回收系统,常采用蓄能器作为储能元件,具有功率密度高,成本低,且易于维护等优点,同时因能量转换环节少而具有更高的能量回收率[11-14]。

付春雨等[15]提出一种新型能量回收系统,该系统将蓄能器作为储能元件回收动臂势能,经试验验证,其能量回收率约22.6%。郭勇等[16]基于液压挖掘机三泵系统的设计思路,提出了一种新的动臂势能回收与再利用系统,该系统的蓄能器回收动臂下放时释放的重力势能,用于上车回转的驱动,经试验验证,此系统可降低油耗7.5%。赵丁选等[17]提出了一种由蓄能器、换向阀和单向阀组成的能量回收系统,并在22 t液压挖掘机上进行试验,结果表明,与普通挖掘机相比,此系统在满足实际工作要求的情况下可节能14.8%。

电气式能量回收系统难以直接用于超大型机械装置中,所以本研究选用液压式能量回收系统,提出一种独立储能液压缸动臂势能回收系统,即在原双液压缸动臂驱动系统的基础上增添1个与蓄能器直接连接的独立储能液压缸,以实现动臂势能的高效回收再利用。

首先对独立储能液压缸系统的工作原理进行分析,然后建立大型矿用液压挖掘机的整机联合仿真模型,分别对比分析原双液压缸驱动动臂系统及独立储能液压缸驱动动臂系统的运行和能效特性。

1 系统工作原理

图1所示为独立储能液压缸动臂驱动系统原理图,此系统由液压蓄能器、3个液压缸、多个控制阀组成。其中液压缸1和液压缸2与主泵相连为主驱动缸,液压缸3为辅助驱动缸,与蓄能器相连。系统中新增设的液压缸3有杆腔与液压缸1、液压缸2的有杆腔通过管路直接连接,且与阀的出口相连,并且新增设了1个卸荷阀,在动臂下降的时候可降低液压缸1和液压缸2的无杆腔压力,降低节流损失。

图1 独立储能液压缸系统原理图Fig.1 Independent energy storage hydraulic cylinder system schematic

在动臂下降阶段,液压缸3的无杆腔油液在重力的作用下流入液压蓄能器中,动臂的势能转化为液压能,储存在蓄能器中;上升阶段,蓄能器内的液压能得以释放,辅助主泵驱动动臂上升。采用这种循环方式,对动臂的势能进行回收再利用,从而降低系统能耗。在动臂工作过程中,蓄能器压力可以为任意状态,当蓄能器压力过高时,动臂下降需要反向能量输入,但反向输入的能量可直接转化存储到蓄能器中,在需要时,蓄能器直接释放能量,整个动臂系统仍旧为节能状态,所以未对蓄能器参数进行详细分析。

为详细阐明独立储能液压缸系统的工作及节能原理,以下通过液压挖掘机工作过程中的数学方程进行描述。

动力学方程:

(A1a+A2a)p1A-(A1b+A2b+A3b)p1B+A3ap3A

(1)

式中,p1A,p1B,p3A—— 液压缸1和2的无杆腔压力、3个液压缸的有杆腔压力、液压缸3无杆腔压力

A1a,A2a,A3a—— 3个液压缸无杆腔面积

A1b,A2b,A3b—— 3个液压缸有杆腔面积

B—— 阻尼系数

v—— 液压缸速度

Ff,FL—— 摩擦力和负载力

m—— 活塞杆和负载的等效质量

动臂下降阶段,在负载力的驱动下,液压缸3的无杆腔油液流入蓄能器,液压缸1和液压缸2的无杆腔油液流回油箱。此阶段在驱动缸控制阀阀口处损失的能量如式(2)所示。在双液压缸系统中,式(1)中不包括A3ap3A,所以动臂在举升时获得的重力势能会在下降过程中损失掉一大部分。而独立储能液压缸系统中,动臂的重量可由液压缸3的无杆腔基本平衡,所以式(1)中(A1a+A2a)p1A项减小,在阀口上损失的能量减小。

(2)

式中,ET—— 回油箱的阀口上损失的能量

在忽略管路的压力损失的情况下,液压缸3无杆腔压力与蓄能器内压力相等;蓄能器内压力为:

(3)

式中,p0—— 蓄能器初始状态的压力

p1—— 蓄能器任意状态的压力

V0—— 初始状态的气体体积

V1—— 任意状态下的气体体积

n—— 气体多变指数,n取1.4

在动臂下降阶段,蓄能器中存储的能量,即液压蓄能器回收的能量:

(4)

2 整机联合仿真模型的建立

在三维建模软件Pro/E中按照实际参数分别完成对260 t液压挖掘机的动臂、斗杆、铲斗、上下车体和相关连接构件的建模,将得到的各部件的STL文件分别导入多学科联合仿真软件SimulationX的CAD Import模块中,进一步通过对各机械结构进行连接和约束以及坐标参数的设置得到液压挖掘机的二维动力学模型和三维整机模型。调用SimulationX中现有液压元件模型和信号模块,根据图1所示原理将各模块进行连接,得到液压驱动系统仿真模型,将两部分连接最终得到260 t液压挖掘机的整机联合仿真模型,如图2所示。

图2 独立储能液压缸系统整机模型Fig.2 Independent energy storage hydraulic cylinder system machine model

原动臂驱动系统所使用的两液压缸缸筒内径为300 mm,活塞杆直径为200 mm;对于独立储能液压缸系统,为了达到更好的节能效果,同时满足强度使用要求和液压缸安装空间尺寸的要求,将液压缸1和液压缸2的缸筒内径设计为210 mm,活塞杆直径为165 mm;液压缸3的缸筒内径为350 mm,活塞杆直径为220 mm。

3 仿真研究

3.1 空载运行特性

1) 双液压缸系统

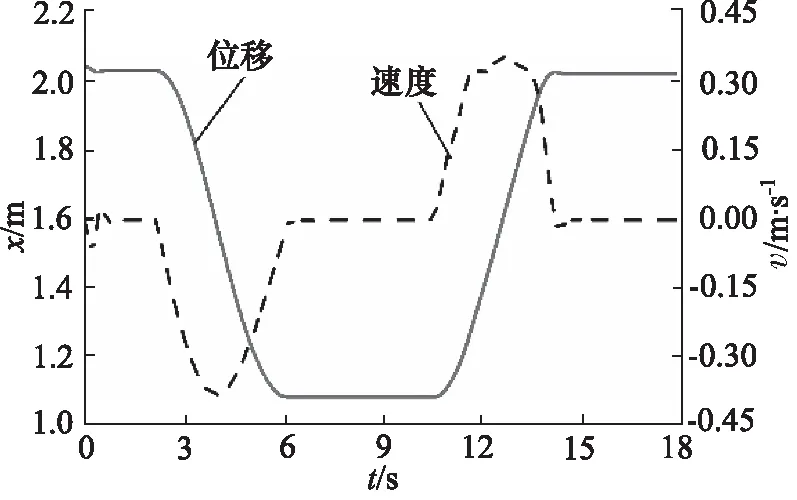

图3为原系统的动臂位移和速度曲线,动臂在2.3~5.5 s间下降,下降过程的最大速度为0.38 m/s;10~14 s动臂上升,上升的最大速度为0.33 m/s。可以看出,无论动臂下降至最低位置还是动臂上升至最高位置时都存在明显的速度波动。

图3 原系统动臂位移和速度曲线Fig.3 Original power boom displacement and speed curve

图4为原系统中液压缸各腔压力曲线。动臂开始下降时,由于系统运行的不稳定,引起了无杆腔压力的不稳定,有一定的上升趋势,有杆腔压力也存在波动,两腔合力驱动动臂下降。下降时动臂可依靠自身的重力完全下降到位,有杆腔压力值较低,无杆腔压力维持在17 MPa左右以平衡动臂的重力;在动臂上升时,有杆腔压力不稳定,导致动臂在上升阶段速度的波动,动臂在14 s稳定后,动臂液压缸的行程达到最大。

图4 原系统液压缸各腔压力特性曲线Fig.4 Original system hydraulic cylinder pressure characteristic curve

2) 独立储能液压缸系统

为了对比分析两驱动系统的能效特性,在仿真过程中设置两系统液压缸伸出所用的时间、伸出过程的速度、收缩所用时间、收缩过程的速度均相同,得到了如图5所示的新系统动臂在运行过程中的位移速度曲线。由曲线可知,新系统的运行更加稳定,这是由于系统增加了能量回收装置从而增大了系统阻尼。

图5 新系统动臂位移和速度曲线Fig.5 New system boom displacement and speed curve

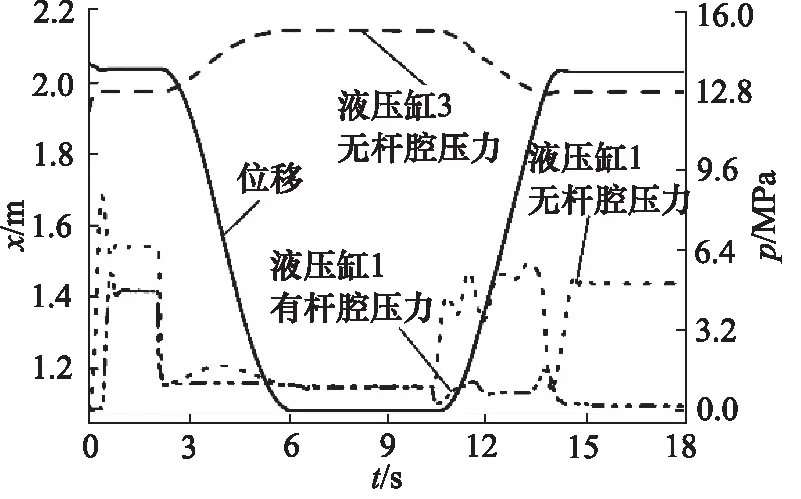

图6所示为所提新系统中各液压缸的两腔压力曲线。液压缸3的无杆腔与蓄能器相连,压力变化一致。动臂上升至最高位置时,蓄能器中的油液体积最小,此时蓄能器的工作压力最低为12.7 MPa,动臂下降过程,蓄能器的压力在动臂抵达最低位置时达到最大值15.2 MPa;下降过程中,液压缸3的无杆腔压力远大于液压缸1和液压缸2的无杆腔压力,能基本平衡动臂重量,且下降过程不需要主泵提供能量,液压缸有杆腔压力值较低。动臂上升时, 蓄能器释放出所储存的液压能,压力逐渐降低,同时液压泵开始输出能量,液压缸1和液压缸2的无杆腔压力逐渐升高以驱动动臂举升,B腔压力值始终较小。

图6 新系统液压缸各腔压力特性曲线Fig.6 New system hydraulic cylinder each cavity pressure characteristic curve

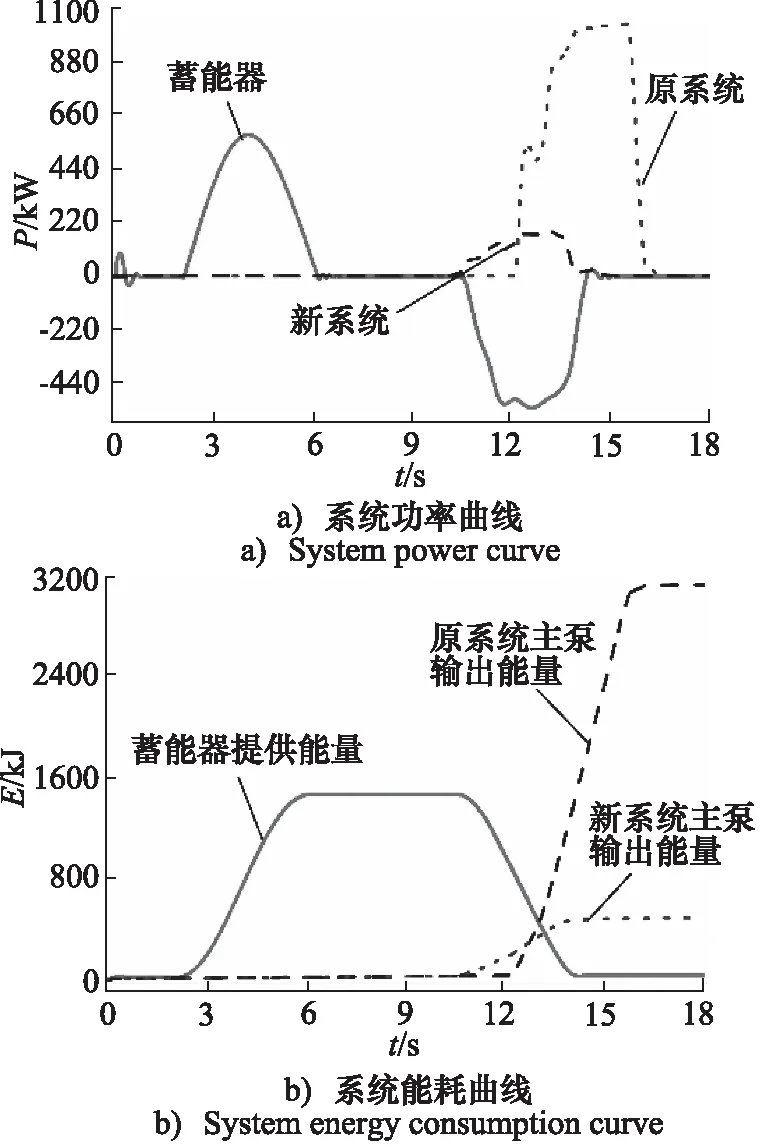

图7为蓄能器的功率和能量特性曲线,在动臂下降的过程中,蓄能器回收能量,功率峰值为581 kW,共回收1470 kJ的能量。在动臂上升过程中,蓄能器释放能量驱动动臂上升,功率峰值约530 kW,共输出1428 kJ的能量。

图7 蓄能器充放液功率和能量Fig.7 Accumulator charge and discharge fluid power and energy

3.2 空载能效特性对比

图8为空载工况下,动臂工作一个周期,原双液压缸系统和所提新系统的蓄能器和主泵的功率和能量曲线。由图可知,原系统和所提新系统在下降程中均可以依靠动臂自重完全下降到位,因此下降过程中,两系统的功率均保持较低水平;动臂在上升过程,原系统的功率峰值为1037 kW,输出能量3297 kJ;上升过程,蓄能器输出的功率峰值为530 kW,输出能量1428 kJ,在蓄能器释放能量的同时液压泵开始逐渐输出能量,液压缸1和液压缸2的无杆腔压力升高,该阶段液压泵输出功率峰值为182 kW,输出能量491 kJ。与原系统相比,动臂工作一个周期,独立储能液压缸系统可显著降低运行过程的峰值功率,同时可降低主泵能耗约85.11%。

图8 不同驱动系统的功率和能耗特性曲线(空载)Fig.8 Power and energy consumption characteristics of different drive systems(no load)

3.3 铲斗满载运行特性

1) 双液压缸系统

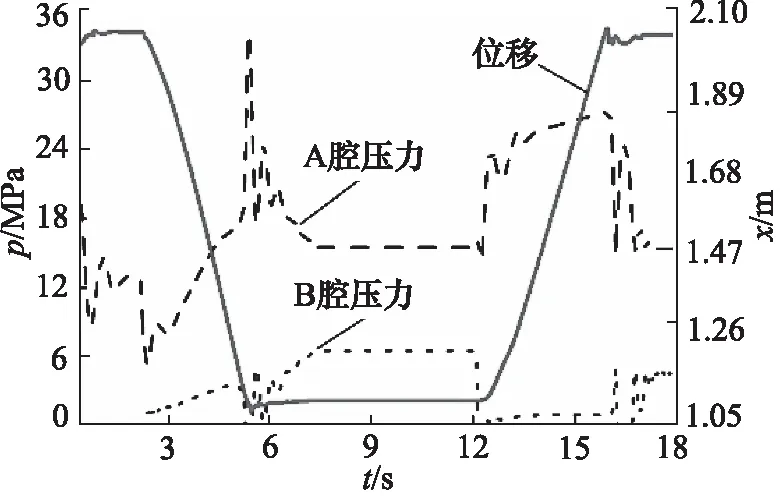

图9为满载工况下原系统动臂位移速度曲线。2.2~5.5 s动臂下降,下降过程的最大速度为0.38 m/s,12.2~16 s动臂上升,上升速度为0.32 m/s;与空载工况相比,动臂上升过程的速度波动次数减少。

图9 满载原系统动臂位移速度曲线Fig.9 Full load of original system boom displacement speed curve

图10为在满载工况下,原系统动臂液压缸A,B腔压力变化曲线。动臂刚开始下降时,B腔压力上升,A腔压力下降,两腔合力共同驱动动臂下降;对比于空载工况,动臂液压缸A腔压力增大,B腔压力也始终处于较低水平,但一个工作周期内,液压缸两腔压力有明显的波动。

图10 满载原系统液压缸各腔压力曲线Fig.10 Full load of original system hydraulic cylinder each cavity pressure curve

2) 独立储能液压缸系统

图11为满载工况下所提新系统中动臂位移速度曲线,图12为新系统液压缸各腔压力曲线。在动臂下降阶段,液压缸3的无杆腔压力由12.7 MPa增加到15.2 MPa,液压缸有杆腔压力均维持在1 MPa左右;动臂上升阶段,蓄能器的压力随着动臂上升逐渐降低,提供的压力不足以让动臂完全上升,因此在动臂上升时,液压缸1和液压缸2的无杆腔压力逐渐升高,此阶段的液压缸的平均压力为16 MPa左右。

图11 满载新系统动臂位移速度曲线Fig.11 Full load of new system boom displacement speed curve

图12 满载新系统液压缸各腔压力曲线Fig.12 Full load of new system hydraulic cylinder each cavity pressure curve

图13所示为蓄能器回收和释放能量过程中的功率和能量特性曲线。在动臂下降过程,蓄能器的功率峰值为580 kW,共回收约1457.64 kJ的能量;在动臂上升过程中,蓄能器释放能量辅助动臂上升,功率峰值为205 kW左右,输出能量1455.59 kJ。

图13 满载蓄能器充放液功率和能量Fig.13 Full load accumulator charge and discharge fluid power and energy

3.4 满载能耗分析

图14为满载工况下,动臂工作一个周期,双液压缸系统和独立储能液压缸系统的蓄能器和主泵的功率和能量变化曲线。与空载工况类似,在动臂工作一个周期内,新系统液压泵的峰值功率比原系统峰值功率降低了58.75%,原系统液压泵共输出能量4505.47 kJ,新系统液压泵共输出能量1701.92 kJ,新系统可降低主泵能耗约62.22%。

4 结论

(1) 本研究对现有双液压缸系统进行改进,通过增设与蓄能器直接连接的液压缸从而构成独立储能液压缸动臂驱动及势能回收再利用系统,以实现动臂驱动系统的高能效运行;

(2) 独立储能液压缸系统,动臂在上升阶段,基于与主泵相连的液压缸无杆腔面积较小, 所以相同速度情况下所需流量减少,进而降低了节流损失;

(3) 相同的工况下,双液压缸系统和独立储能液压缸系统的运行特性接近一致。在空载工况下,独立储能液压缸系统可降低主泵能耗约85.11%;在铲斗满载工况下,独立储能液压缸系统降低主泵能耗约62.22%。