液压支架抗冲击立柱系统特性仿真分析

2022-02-21张德生李明忠

张 赛, 张德生, 李明忠

(1.天地科技股份有限公司, 北京 100013; 2.中煤科工开采研究院有限公司, 北京 100013)

引言

随着我国煤矿开采深度和强度的不断增加,截至2019年我国已有47处矿井开采深度超过1000 m[1]。矿井冲击地压等动力灾害频繁发生,冲击地压矿井数量不断增加,给煤矿安全开采带来了巨大挑战[2-3]。立柱抗冲击性能作为液压支架的重要性能指标,决定了液压支架在顶板冲击载荷作用下支护性能和可靠性,而改善立柱的抗冲击能力及适应性一直是相关学者们研究的重点方向[4-5]。

提高立柱抗冲击性能通常是通过改进立柱结构,增大储液容积,并安装快响应、大流量安全阀来延长冲击时间和提高卸荷速度[6]。安装安全阀虽然是提高立柱抗冲击性能的最直接手段,但在强冲击载荷下,常出现阀门开启后液体压力仍急速升高,甚至安全阀开启前立柱就发生破坏的情况。在抗冲击立柱创新结构设计上,吕祥锋等[7]提出了冲击地压刚柔耦合吸能支护,利用吸能材料提高了支护结构吸收能量的能力。王国法等[8]研发了中空活柱结构双伸缩立柱,分析了影响立柱抗冲击性能的因素,提出在满足立柱静强度的情况下, 适当减小活柱的刚度有利于提高立柱的抗冲击性能。王阳阳等[9]建立基于内置气室缓冲装置的立柱的力学模型,分析了立柱的抗冲击性能。

在立柱冲击动态分析方面,赵志礼[10]分析立柱在安装安全阀和不安装安全阀受下落重物冲击时产生的冲击载荷和冲击时间的数值计算方法。韩钰等[11]、贺志凯等[12]对双伸缩立柱研究了冲击载荷下中缸受力情况。赵忠辉等[13-15]推导了普通立柱的等效刚度和动载荷系数,对立柱动载响应进行了系列研究工作。王勇等[16]对受冲击时液压缸内部流场压力进行了流固耦合分析, 获得了液压缸冲击瞬间内部流场的变化情况。唐小龙等[17]对单伸缩立柱进行了冲击实验,得到了压力时间曲线和缸体应力应变分布情况。PYTLIK A[18]利用重锤冲击平台对安装有安全阀的液压缸进行了冲击试验,得到了内部压力随时间的变化规律。HORST G等[19]利用Dystran分析了内置蓄能器立柱在冲击作用下的力学动态特征,研究了冲击瞬间内部压力变化情况。吴会刚等[20]建立了双伸缩立柱的数学模型,得到立柱动态主要由液体容性决定,而液感效应导致冲击瞬间立柱内液体两端出现相位差和压差,并附加高频压力波。董蒙等[21]建立蓄能器气腔、液腔、进油阀及整体数学模型,分析了气液腔的压力与体积对阶跃和正弦信号的动态响应特性,给出初始容积与预充气压力对蓄能器的影响规律。

本研究设计一种基于气体缓冲原理的抗冲击立柱,推导出初始充气压力和充气体积对立柱系统等效刚度的影响规律,利用软件分析了抗冲击效果,研究了各结构参数变化对抗冲击效果的影响。

1 抗冲击立柱组成及缓冲机理

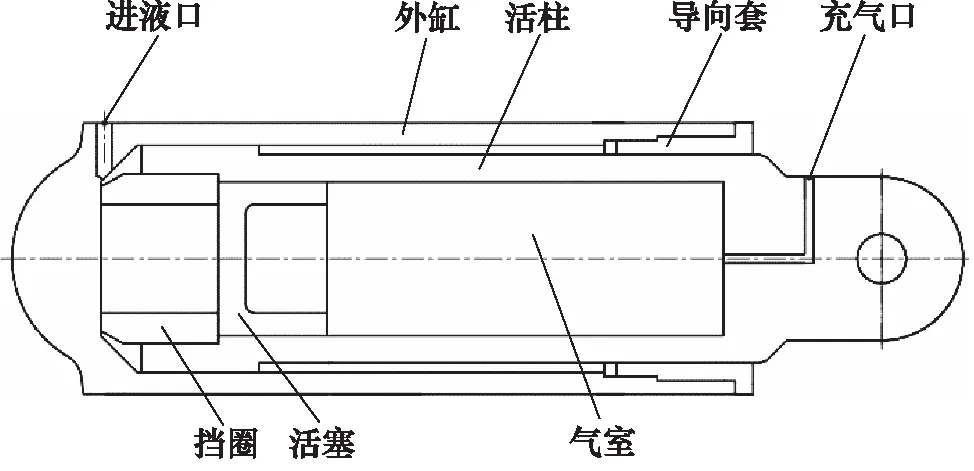

图1为单伸缩抗冲击立柱结构图,与传统立柱不同的是,中空活柱内布置有活塞,且活柱上腔充有高压氮气,起到吸能缓冲的作用,以提高立柱响应速度,快速衰减振荡幅度,降低压力峰值,消除硬冲击。

图1 抗冲击立柱结构图Fig.1 Structure diagram of anti-impact column

立柱受到顶板的冲击时,乳化液压力升高推动活塞在缸内运动压缩气体,立柱快速下降让位缓冲,将冲击压力传递到邻近液压支架或围岩,形成第一道缓冲。若冲击能量继续作用,乳化液压力达到设定值时,安全阀开启,利用安全阀排出乳化液释放冲击能量;当冲击压力消失时,活塞逐渐复位。利用蓄能器、安全阀协同工作,可较好地适应顶板冲击活动规律。

2 抗冲击立柱的数学模型

2.1 抗冲击立柱等效刚度计算

立柱下腔充满高压液体,活柱内充满高压气体,可将内部液体、气体与立柱缸体等效为弹簧,三者相当于串联,其等效刚度计算公式如式(1):

(1)

式中,kf—— 液体等效刚度系数

kg—— 气体等效刚度系数

ks—— 缸体等效刚度系数

1) 液体等效刚度系数

(2)

式中, ΔF—— 液体压力变化量

ΔL—— 液柱压缩量

Lf—— 液柱高度

Af—— 液柱横截面积

Eg—— 乳化液体积弹性模量

2) 气体等效刚度系数

由于工作时缓冲过程发生在很短的时间内,气体的压缩与吸收能量都在极短的时间内完成,因此,可将此过程视为绝热过程。假设活塞从平衡状态相对缸筒产生微小位移x后,气体压力从p0变化到p1,体积从V0变化到V1,依据气体绝热过程状态方程有:

(3)

此时活塞受力为:

F=(pf-p1)A

(4)

式中,γ—— 气体比热容比

pf—— 液体压力

A—— 活塞截面积

气体刚度为:

(5)

因此气体刚度是随着活塞位移x不断变化的。

3) 缸体等效刚度系数

ks=2δEs

(6)

式中,δ—— 缸径变形量

Es—— 缸体弹性模量

缸体材料为27SiMn,Es=206 GPa。

当位移不可忽略,可得抗冲击立柱的变刚度:

(7)

(8)

则抗冲击立柱的等效静刚度可表示为:

(9)

2.2 冲击位移的计算

由于立柱冲击过程十分复杂,计算时忽略冲击发声、发热、冲击点处的复杂作用过程以及立柱由于受力弯曲所吸收的能量[10]。假定落下质量为m的冲击物体能量全部被立柱吸收,则冲击结束后在立柱中储存的能量Ek与落下冲击物的能量Ec相等,即可求得冲击位移。

(10)

Ec=mg(H+hmax)

(11)

在常规采场中,一般岩块滑落的速度v≤3 m/s,可得出重锤下落的高度:

H=v2/(2g)

(12)

联立式(10)~式(12)可得立柱下降位移hmax。

3 结构参数对刚度特性的影响

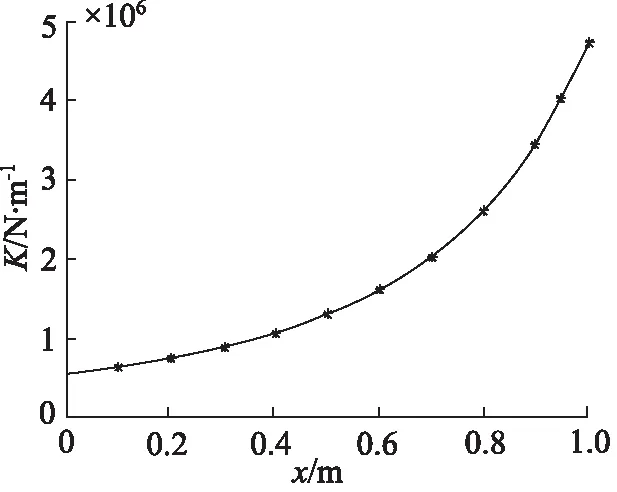

本研究设计的抗冲击立柱缸径为250 mm,最大行程1567 mm,活塞直径170 mm,活柱上腔初始充气压力为30 MPa,上腔初始容积38 L,代入式(7)可计算得到立柱刚度随活塞位移变化的函数关系曲线,如图2所示。

图2 立柱刚度特性曲线Fig.2 Stiffness characteristic curve of column

从图2可以看出,抗冲击立柱刚度与活塞位移具有非线性关系,与传统抗冲击立柱不同,在压缩行程中,随着活塞位移即立柱下降高度的增加,立柱刚度增加速度明显加快。当立柱下降高度较小时,其刚度变化不大,在冲击初期可有效让位,同时吸收冲击能量,放缓乳化液压力升高速度,同时为安全阀开启赢得了反应时间;当位移变化大时,其刚度也迅速增大,提高了立柱的抗冲击能力。

通过以上系统等效刚度理论推导过程可以发现,气液复合抗冲击立柱刚度的主要影响因素有活塞位移、初始充气压力以及气体体积等。

3.1 充气压力对刚度的影响

保持活柱容积为38 L不变,分析了立柱在3种不同充气压力下的刚度特性,如图3所示。

图3 充气压力对立柱刚度的影响Fig.3 Influence of charging pressure on column stiffness

由图3可知,其他条件不变时,初始气压越高,立柱等效刚度越大,立柱的刚度随着位移的增加上升得越快。因此,通过改变初始充气压力,可以有效地调节立柱的刚度。

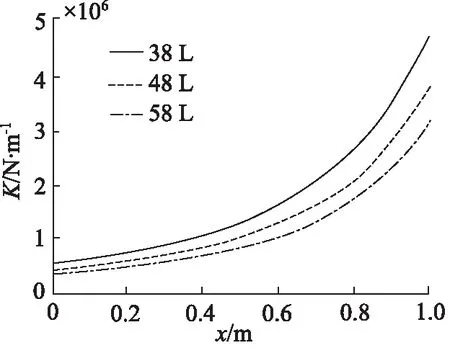

3.2 气体体积对刚度的影响

保持初始充气压力30 MPa不变,分析不同气室容积下的系统刚度随立柱位移变化情况。由图4可知,随着气室容积的增大,立柱刚度减小,且随活塞位移的变化明显趋于平缓。在压缩相同位移下,大容积立柱的刚度远小于小容积的刚度。分析表明,活柱上腔气室的体积应合理设置,保证活柱有效让位距离在合理范围内。

图4 活柱气室体积对立柱刚度的影响Fig.4 Influence of chamber volume on column stiffness

4 动载冲击仿真分析

4.1 液压系统仿真模型建立

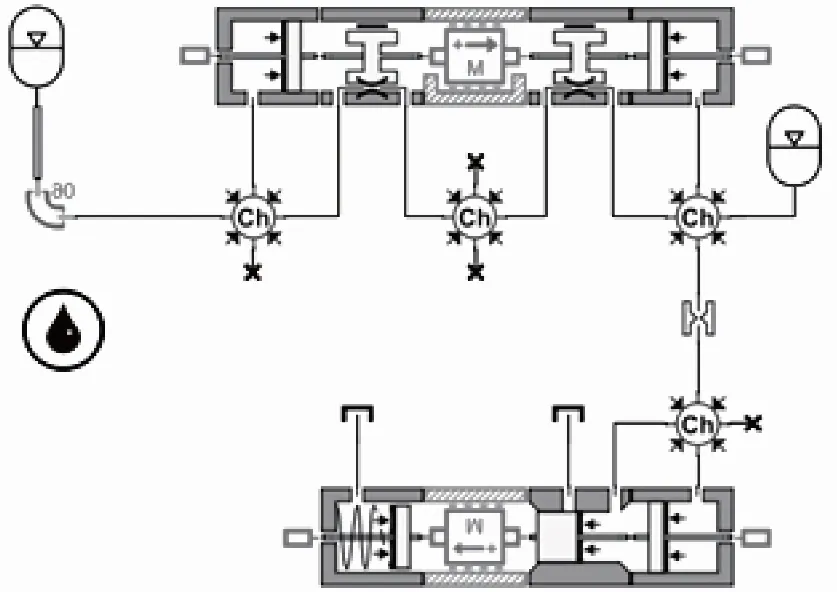

使用动态仿真软件AMESim中标准元件库汇总的元件,基于立柱实际参数构建蓄能冲击加载试验台仿真模型,搭建动载系统的模型,如图5所示,模拟立柱在井下真实工况。

图5 立柱冲击仿真模型Fig.5 Simulation model of column impact

本次设计的抗冲击立柱,作为一种气液复合系统,在进行冲击仿真前,将充有气体的活柱简化为蓄能器,以实现液压分系统与气缓冲系统模型参数的结合,蓄能器充气压力即活柱上腔气体压力,气体体积即活柱上腔体积,而充液压力与充气压力相等。活柱内高压氮气为封闭气体,在冲击瞬间,压力释放时间短暂,忽略微小热交换,理想化的假定为绝热过程。

4.2 子模型参数设置

参考《煤矿用液压支架 第2部分:立柱和千斤顶技术条件》[22],以1.5倍额定载荷设定系统参数。表1为冲击模拟系统元件子模型的具体参数。

表1 关键元件参数设定Tab.1 Key component parameter setting

采用标准积分器单精度计算,分析立柱在冲击响应前期的压力变化情况,得到了在前0.5 s内的压力时间曲线,如图6所示。

观察图6可知,加载蓄能器在充气8 MPa,充液9.3 MPa冲击状态下,立柱下腔在第36.5毫秒达到压力峰值64.7 MPa,在第30毫秒时对应压力61.8 MPa,达到1.5倍额定工作压力。

图6 立柱下腔压力曲线Fig.6 Pressure curve of lower cavity of column

依照表2分析改变立柱类型、活柱充气压力pg、连接管路直径D、冲击负载即加载蓄能器的充气压力pc0和充液压力pc1对其抗冲击性能的影响规律,如图7所示。

表2 结构参数分析表Tab.2 Structural parameter analysis table

由图7a可看出,相同冲击载荷下,抗冲击立柱系统压力峰值降低10.1%左右,液体压力波动得到快速衰减。由图7b可看出,随着加载蓄能器充气和充液压力的增加,系统压力峰值也随之增加,振动周期基本不变。由图7c可看出,在相同冲击载荷下,随着活柱内充气压力的减小,系统压力峰值也随之减小。由图7d可看出,随着加载系统中管路直径的增加,系统压力峰值明显增大,同时系统的振动周期缩短。

图7 不同结构参数立柱的影响Fig.7 Influence of different structural parameters on column

5 结论

本研究设计了一种基于气体缓冲原理的抗冲击立柱,推导出结构参数对立柱等效刚度的影响规律,分析了抗冲击效果,得到系统参数变化对冲击效果的影响。

(1) 抗冲击立柱刚度与活塞位移呈现非线性特性。冲击初期快速让位,后期刚度迅速增大,保证立柱的支护阻力;

(2) 与普通立柱相比,抗冲击立柱能够降低系统压力峰值10.1%左右,并且快速衰减振动幅值,系统无高频反复振荡;从压力上升速度来看,抗冲击立柱压力上升速度明显减慢,使得安全阀响应开启时乳化液压力较小;

(3) 随着活柱内充气压力的升高,立柱刚度增大,压力峰值随之升高,压力上升速度加快,充气压力应高于立柱初撑压力,但要低于工作压力,否则很难起到较好的缓冲作用;

(4) 蓄能器输出管路直径也会影响冲击效果,管路直径越大,液阻越小,压力峰值越大,冲击效果越明显,因此,合理选择管路直径大小可获得较理想的冲击效果。