老虎腿仿形加工中心B轴旋转部件结构优化设计∗

2022-02-21刘九庆金雨飞杨春梅

刘九庆 金雨飞 杨春梅 马 岩 薛 勃

(东北林业大学,黑龙江 哈尔滨 150040)

实木家具中的老虎腿以其天然性、良好的质感、可加工性和装饰性等在桌椅领域占据相当大的份额[1-4]。木制老虎腿表面图案精美,形状复杂,要求其加工中心拥有良好的加工精度,加工中心加工性能的优劣直接影响待加工工件的质量[5-8]。

目前,提高机床加工性能的常用方法有优化机床的结构和应用新型材料制造机床两种[9]。梁丽强等[10]对加工中心床身的材料密度分布以及构成床身的基本结构单元尺寸进行研究,提出了多目标拓扑优化设计方法。朱远等[11]以加工中心立柱结构为研究对象,采用变密度法的拓扑优化方法,创建2 种不同数学模型方案对立柱进行轻量化设计。于英华等[12]提出以玄武岩纤维树脂混凝土填充结构龙门加工中心机床横梁新构型优化结构横梁。刘成颖等[13]以某卧式加工中心的床身结构为研究对象,提出了一种在元结构优化分析的基础上对结构整体进行二次优化的方法。郑彬等[14]采用多目标优化算法对回转工作台响应面模型进行优化设计。以上机床结构优化设计均从研究对象的静态分析入手,而没有考虑其在运动状态下的结构特性,所得到的优化结果难以满足实际需求。

本文以老虎腿仿形加工中心B轴旋转部件为研究对象,从该加工中心机床的整体工艺分析入手,对旋转部件进行分析;通过ADAMS对B轴旋转部件的运动平稳性进行参数分析,找到其运动的最优解;分析该旋转部件所受到的切削力,通过ANSYS计算其最大变形与低阶固有频率,并结合设计要求通过拓扑优化和多目标参数化设计完成对旋转部件的优化改进。

1 老虎腿加工生产线工艺要求

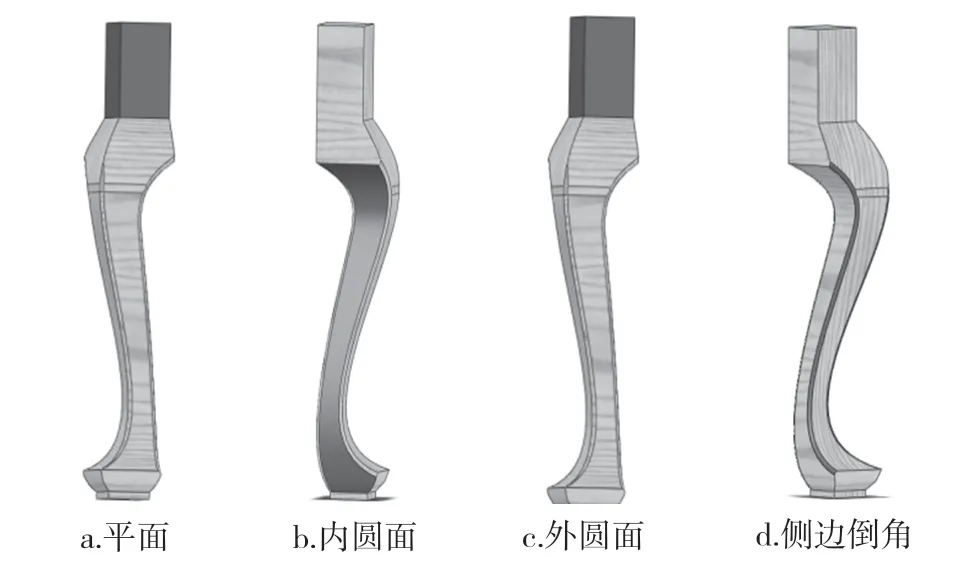

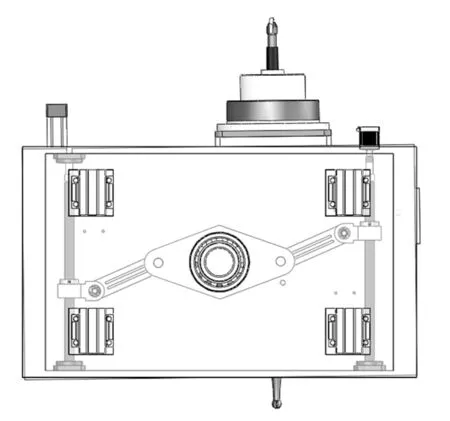

弯曲变截面老虎腿(以下简称老虎腿),一般由一段矩形立柱和呈曲线形内外圆面组合而成,其结构美观,造型独特,如图1 所示。数控弯曲变截面老虎腿加工生产线主要包含进料台、自动上料机、老虎腿加工中心主机、自动下料机、卸料台、码垛机。图2 为弯曲变截面老虎腿加工中心主机示意图,其加工动作顺序为:1)上一工序结束后将老虎腿毛坯放至上料台上,经传送带送至上料机;2)上料机械手夹紧毛坯,移动至加工机床的定位钻头处,机械手前后移动,在两端钻出定位孔;3)机械手将毛坯送至铣削加工位置,两端夹具插入定位孔中,夹紧锥扎入工件,加工中心刀具对所要加工的表面进行粗精加工;4)精加工结束,刀具退回,卸料机械手伸至工件下方,将工件运输到下料台上,最后经码垛机码垛,将工件放入工件箱内。该生产线一次性对毛坯的4 个面进行相应的刨铣加工,加工分别由矩形侧平面铣刀、侧面内球面成型铣刀、侧面外球面成型铣刀、弯曲侧边倒角铣刀4 把不同的刀具完成。由矩形侧平面圆柱铣刀铣削所有大平面,侧面内球面成型铣刀铣削球面,铣削出老虎腿内球型曲线,侧面外球面成型铣刀则铣削出老虎腿外球型曲线,弯曲侧边倒角铣刀用于铣削整个曲面的倒角。这种加工方式只进行一次装夹,保证了椅子腿的加工精度。同时,本设计引入自动上下料机械手,实现全自动化加工,既提高了加工精度又能够确保加工效率。

图1 老虎腿零件图Fig.1 Tiger leg parts drawing

图2 老虎腿加工中心结构Fig. 2 Tiger leg machining center structure

该老虎腿加工机床的关键工序为刀具的精铣加工,该工序直接影响工件的加工质量,具体加工动作顺序为:外表面粗加工结束以后,Z向移动电机驱动加工中心刀具部分退回,驱动换刀的电机工作,刀具主轴旋转,使球面成形铣刀移动至对应工位,完成换刀,通过各运动轴的联动插补,完成内圆表面的曲线加工,最后采用球头雕刻刀,沿X方向移动和转动,完成外曲面雕刻精加工。然后由机械手取下加工好的老虎腿工件,前往下一工序。

目前三坐标雕刻机已十分成熟[15-18],因此在此基础上进一步研究分析旋转B轴的运动特性和静态特性,以提高加工中心的加工性能及精度。

2 B轴旋转机构运动特性分析

2.1 旋转机构工作原理

该老虎腿仿形加工中心的B轴旋转组件旋转角度介于-30°至30°之间,该旋转角在老虎腿内外圆表面生成过程中具有关键作用。如图3 所示,旋转部件由箱体、转轴、旋转板、连接杆、传动丝杠螺母、传动丝杠轴等组成。转轴经轴承固定于箱体上,旋转板与转轴之间通过压紧螺母固定,旋转板与连接杆铰接,连接杆另一端与传动丝杠螺母处铰接,由控制中心伺服电机提供动力,传动后作用于丝杠轴,使其旋转,进而丝杠螺母沿其轴向移动,带动旋转板转动。

图3 B轴旋转部件示意图Fig. 3 Schematic diagram of B-axis rotating parts

B轴旋转组件简化为2 个摇杆滑块机构,旋转机构运动简图如图4 所示。原动件为滑块B,由电机驱动,左端的丝杠和滑块B'起辅助支撑的作用,通过滑块B的上下移动,带动摇杆OA转动,通过优化摇杆OA、OB的长度,可以改变刀具的运行轨迹,使运动更加平稳,从而顺利完成B轴旋转过程。

图4 旋转机构运动简图Fig. 4 Rotating mechanism movement diagram

2.2 旋转机构运动过程仿真分析

2.2.1 旋转机构参数化建模

将Solidworks内建立的三维模型导入到ADAMS中,并根据实际情况添加相应约束和运动条件。旋转部件主要用于实现刀具的B轴转动,因此仿真过程中以中心刀具刀尖为运动轨迹输出点,刀尖的速度、加速度为评定指标。通过更改杆长条件,得到不同的刀尖点轨迹曲线,分析杆长对速度、加速度的影响,得出相关因素的影响规律,并求相关结构尺寸的最优解。

该老虎腿仿形加工中心刀具在基于B轴旋转进行加工时,其加工的平稳性主要取决于摇杆参数。通过建立的参数化模型,对B轴旋转的主要影响参数,如2 根摇杆的长度、旋转中心到滑块的距离等参数进行运动仿真,分析其对刀具运动轨迹平稳性的影响。

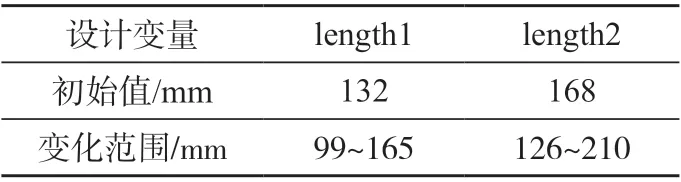

1) 在ADAMS中建立设计变量,分别命名为length1(摇杆L1的长度)和length2(摇杆L2的长度),设计变量取值范围为 25%,如表1 所示。

表1 设计变量的初始值及取值范围Tab.1 Initial values and value ranges of design variables

2)约束条件为:①该摇杆滑块机构首先要符合构成该机构的杆长条件,即length1+length2>S,S为旋转中心到丝杠的距离,同时摇杆不能过长,否则会使机构重心不稳,影响部件使用寿命,且杆长也受装置边界条件限制,因此定义约束方程S<(length1+length2)<1.3S;②压力角主要由摇杆L1的长度所决定,摇杆L1越长,压力角α越小,对照的传动角越大,越有利于机构传动的平稳性,但受制于外部箱体等因素的影响,摇杆L1不能太长,因此常取α>8°,同时为保证摇杆L2上的滑块能顺畅运动(避免死点),还要求length2 >length1。

3)为提高该加工中心的加工性能与刀具加工时的平稳性,选择2 个摇杆的长度为变量,以刀尖点加速度最大值取最小值为优化目标。

2.2.2 因素影响分析

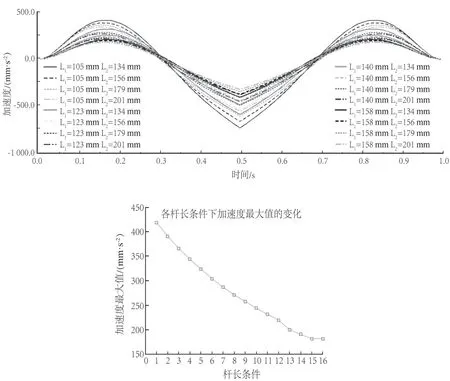

结合该加工中心实际情况,设定电机驱动速度为100 mm/s,摇杆和旋转中心到滑块距离S不变,取S=270 mm,且确保刀具初始位置保持水平θ=0°不变,杆长对刀具运动规律的影响如图5、6所示。

图5 速度曲线Fig. 5 Speed curve

图6 加速度曲线Fig. 6 Acceleration curve

由图可以看出,随着摇杆长度L1的变大(设定摇杆初始相位角α不变,仅改变摇杆横向长度的大小),刀具运动速度和加速度减小。随着摇杆长度L2的增大(设定曲柄始相位角β不变,仅改变摇杆横向长度的值) ,刀具运动速度和加速度同样减小。刀具运动的平稳性与2个摇杆的长度均相关,并且L1、L2摇杆的长度均越大越好,但受机构边界条件(length1+length2)<1.3S的限制,摇杆不能无限长。因此取L1摇杆的长度为158 mm,L2摇杆的长度为201 mm,此时,刀具运动在其允许范围内加速度最小,运动平稳性得到了有效提高。

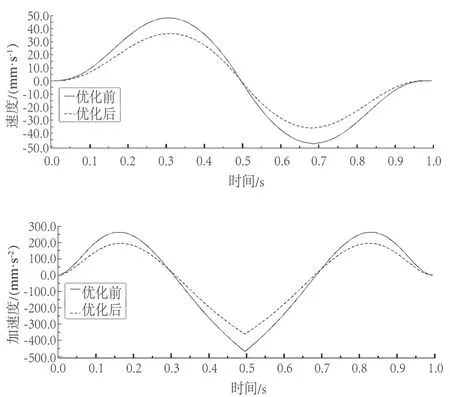

图7 优化前后速度、加速度图Fig. 7 Speed and acceleration comparison chart before and after optimization

最终得到以下结果:在满足结构合理性的前提下,有效提高了旋转机构的运动平稳性,速度的最大值由48 mm/s变为33 mm/s,加速度的最大值由264 mm/s2变为182 mm/s2,加工中心的加工精度也因此得到有效提高。

3 旋转结构优化分析

由上文可知旋转机构通过旋转支撑板与前面刀具相连接,旋转板的变形程度与固有频率会对刀具加工产生很大影响,下面对旋转板的性能进行具体分析。

3.1 旋转部件性能分析

旋转板是该老虎腿加工中心的关键功能部件之一,其主要作用是固定和支撑加工刀具,并带动加工刀具旋转实现铣削加工或刨削加工,因此旋转板的静动态特性直接影响该加工中心的加工精度和加工效率[19-22]。

3.1.1 静力分析

在Workbench 中进行静力分析,该旋转板材料选用45钢,密度为7 890 kg/m3,弹性模量为2.09× 1011Pa,泊松比为0.3,网格生成方式为四面体网格。

该旋转板由其中心的旋转轴支撑固定,在该处施加圆柱面约束,模型受到的外载荷为刀具重力、切削力,以及转矩,施加到旋转板与刀具及其相关部件的连接处,考虑到旋转板自身重力,在整体模型上施加重力加速度。模型的约束和载荷如图8 所示,仿真获得的旋转板应力与变形结果如图9 所示,原型旋转板最大应力为1.521×106Pa,最大变形为0.001 669 mm。

图8 约束与载荷Fig. 8 Constraints and loads

图9 原旋转板静力特性Fig.9 Static characteristics of the original rotating plate

3.1.2 模态分析

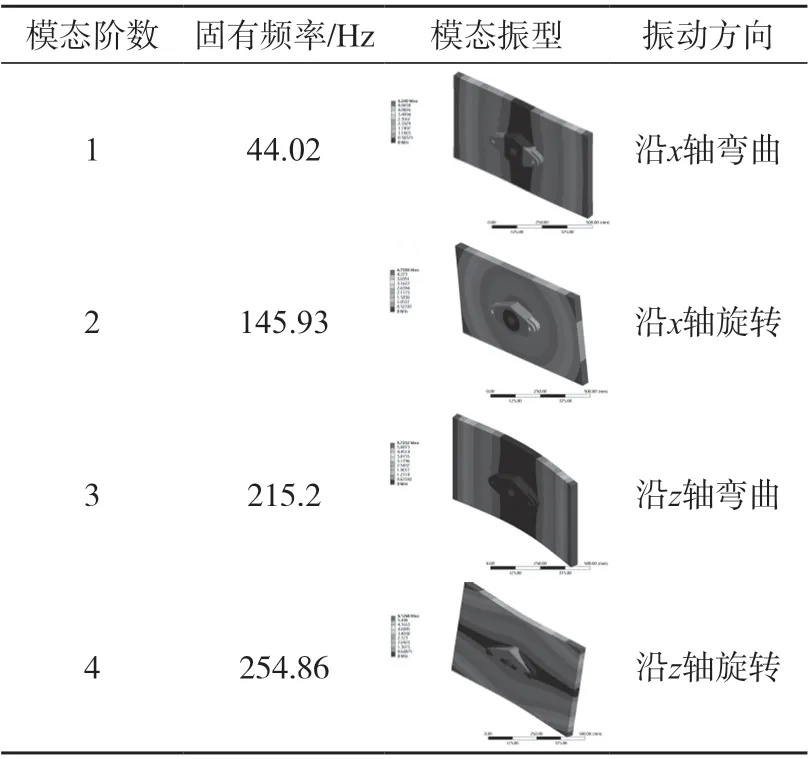

在工程应用中,结构的低阶固有频率最容易被激发,且低频模态振幅最大,而高频振幅相对很小,对模态振动没有实际意义,因此这里仅计算旋转板的前四阶固有频率[23-26],结果如表2所示。

表2 旋转板模态分析结果Tab.2 Rotating plate modal analysis results

根据表2模态分析结果,可知模型前四阶模态的固有频率处于44.02~254.86 Hz范围,且对应振型没有出现局部刚度薄弱的情况。

由振源频率功率公式f=np/60 可知[27],振源电机的转速为3 000 r/min,电机的极对数p=1,因而振源频率为50 Hz,旋转板的模态固有频率处于共振带上,因此需对旋转板结构件进行优化以改善加工中心的性能,使其避免出现共振。

3.2 旋转板优化设计

为最大可能提高旋转板的静态性能,先对该旋转板进行拓扑优化设计,在满足加工中心性能的条件下减轻旋转板的重量,减少加工材料和资源消耗,优化加工中心性能等[28];同时对模型作进一步的参数优化设计,以提高模型的综合性能。

3.2.1 拓扑优化设计

旋转板相应被划分成需要优化的优化区域和无需优化的非优化区域两个部分,旋转板中间部分因为需与后面的摇杆滑块连接配合,因此该部分结构不能改变。采用ANSYS软件的Topology Optimization模块对旋转板进行拓扑优化,如图10 所示,有装配关系的部分作为非优化区域不参与拓扑优化。

图10 优化区与非优化区Fig. 10 Optimized area and non-optimized area

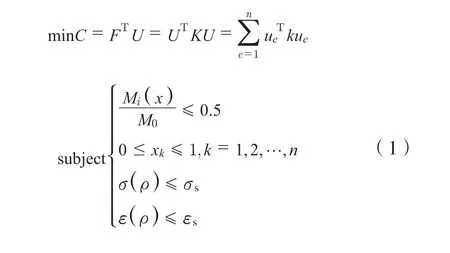

拓扑优化模型以旋转板刚度最大为优化目标,为使旋转板具有轻质性,对优化后的旋转板质量进行约束,设定保留质量比为约束条件,同时考虑到该旋转板模型的静应力和静应变均不大于旋转板材料的屈服应力和屈服时的应变,获取旋转板的优化模型:

式中:F为结构所受载荷的向量;C为结构总体柔度矩;U为系统位移列阵;K为结构总刚度矩阵;ue为单元刚度矩阵;k为单元刚度矩阵;Mi(x)/M0表示优化后设计质量与初始设计质量的比值;xk表示第k个单元的材料单元密度;σs和εs分别为旋转板的屈服应力和与之对应的最大应变,根据文献[29]可知σs≈355 MPa,σs≈0.63%。

当迭代次数达到41时,目标函数收敛,且应力、应变均小于其屈服值,得到的拓扑优化结果如图11所示。

图11 拓扑优化结果Fig.11 Topology optimization results

3.2.2 多目标参数优化设计

依据图11 可知拓扑优化后的旋转板中含有很多不规则的边缘、孔洞和无效部分,加工难度大,因此结合现有的制造工艺和旋转板的加工特性对拓扑优化结果进行结构重建,重建后结构如图12 所示。

图12 重建模型图Fig.12 Reconstruction model diagram

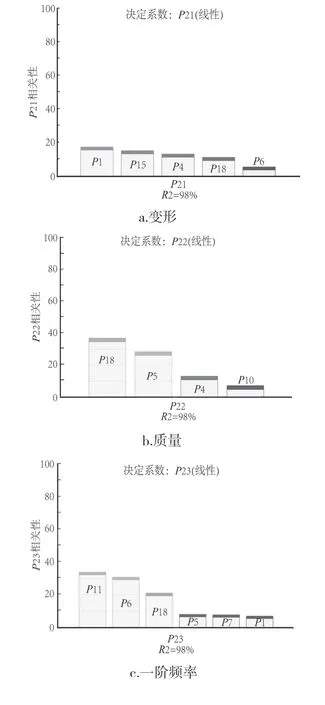

拓扑优化结果只是按照约束条件及目标函数优化得到的模糊结果,所选择的结构尺寸对旋转板的加工性能影响程度大小不一,因此需对选定的18个尺寸变量进行筛选,通过对尺寸变量采取参数敏感性筛选的方法,确定对加工性能影响最大的尺寸变量,忽略剩余的影响不大的尺寸变量,以减少计算量。

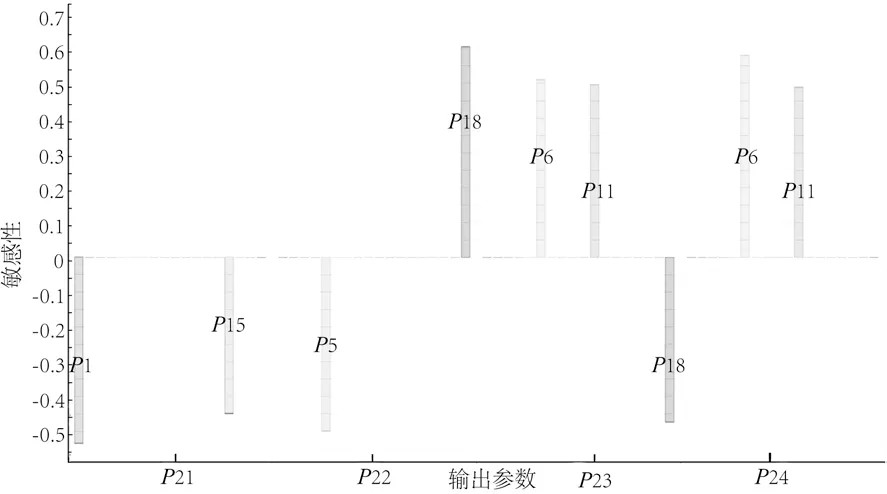

将上述设计参数对旋转板的变形、质量、一阶频率和二阶频率的影响程度进行灵敏度分析,样本点生成方法选择spearman,样本点生成数量设定为100。

图13为尺寸变量对各结果的相关性影响,图14为尺寸变量对以上结果的灵敏性分析,据此筛选出对相应目标影响较大的参数,以减小响应面构建过程中的计算量。由图可知,对变形影响最显著的因素为P1和P15;对质量影响最显著的因素为P18和P5;对一阶频率影响最显著的因素为P11、P6;对二阶频率影响最显著的因素为P6和P11。其余变量相对而言对旋转板性能影响不大,因此选取这6个变量进行下一步优化设计,依据拓扑优化结果确定大小,其中P2=29 mm、P3=100.5 mm、P4=80 mm、P7=82 mm、P8=53 mm、P9=52 mm、P10=94 mm、P12=89 mm、P13=180 mm、P14=28°、P16=95.4 mm、P17=60 mm。

图13 尺寸变量对输出结果的相关性分析Fig.13 Correlation analysis of dimensional variables to output results

图14 灵敏度Fig.14 Sensitivity

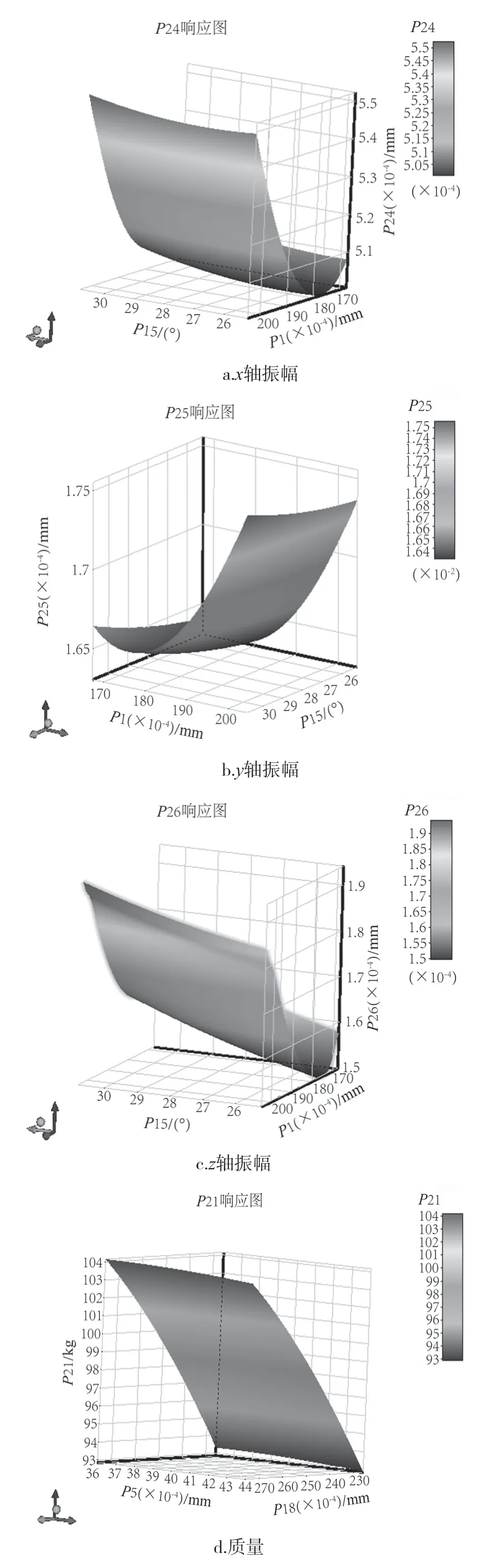

完成参数敏感性的筛选后,采用Workbench软件的响应面优化模块对各设计变量进行参数优化设计,用Response Surface模块研究各设计变量对旋转板模型性能的响应,响应面构建方法选择LHS加标准二阶响应面,试验方法选择Optimal Space-Filling Design,这种构建方法三维分布更加均匀。根据灵敏度分析筛选出的影响因素所构建出的响应面如图15所示,其中P21为模型质量,P22为一阶频率,P23为二阶频率,P24、P25、P26分别为3个方向的振幅。

图15 设计变量响应曲面Fig.15 Design variable response surface

响应面模型构建完成后,利用Optimization模块对6个尺寸变量进行基于响应面多目标优化,目标函数为旋转板的振幅与质量最小,前两阶固有频率最大;约束条件为旋转板应力与应变应小于优化前旋转板的应力与应变,同时根据强度要求旋转板的应力、应变不应超过其屈服应力与屈服应变,因此得到该优化模型为:

式中:f1(P)、f2(P)、f3(P)、f4(P)分别为旋转板振幅、质量与一二阶频率;D′(P)、σ′(P)与ε′(P)分别为优化后旋转板的变形、应力与应变。

对旋转板模型进行多目标优化,用Response Surface模块研究各设计变量对旋转板性能的响应,优化方法选择MOGA,根据设计变量的数量,样本点数选取为100。所得数据圆整后如表3所示。

表3 优化结果Tab.3 Optimization results

根据表3中各参数大小重新调整旋转板尺寸,可得到优化后旋转板的质量为102 kg,与原旋转板的145 kg相比减少了29.6%。

3.3 结果对比分析

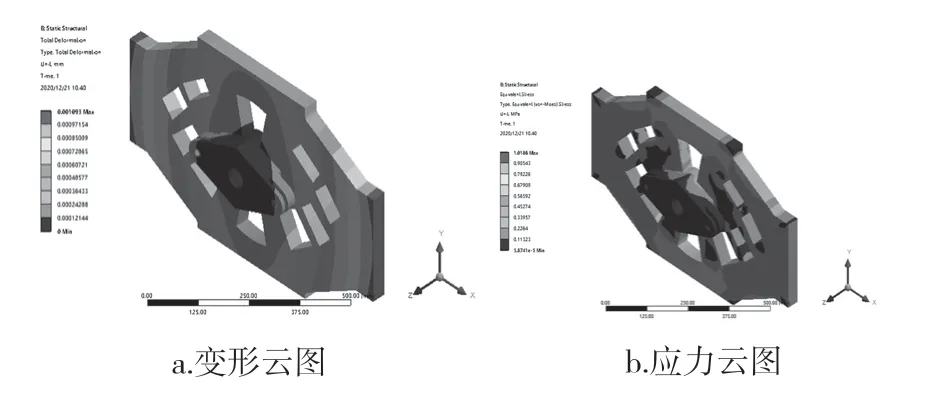

3.3.1 静力分析

在软件中对优化后的旋转板组件进行变形与应力分析,结果如图16所示。其中模型的最大变形为1.093×10-3mm,最大应力为1.018 6×106Pa,较原旋转板组件分别减少了34.51%和33.03%,旋转板组件的静态性能有了大幅提升。

图16 优化后旋转板静态特性Fig.16 Optimized static characteristics of rotating plate

3.3.2 模态分析

在Workbench中对优化后的旋转板前两阶频率与振型进行分析,所得结果如图17所示。由图可知旋转板模型优化后的一阶固有频率为155.78 Hz,二阶固有频率为223.52 Hz,仿真状态下不会发生共振现象,设计满足加工稳定性要求。

图17 优化后旋转板前两阶振型Fig.17 The first two modes of the rotating plate after optimization

4 结论

1) 根据老虎腿加工中心主机结构的工艺与工作原理,确定总体设计方案,对其运动过程进行分析。研究表明:该加工中心整体结构简单,自动化程度高,能够大幅度提高老虎腿的加工质量和加工效率。

2) 采用ADAMS对B轴旋转部件进行运动特性分析优化,优化后B轴旋转部件的加速度由264 mm/s2降至182 mm/s2,机构运动平稳性提高,刀具加工更加顺畅。

3) 采用ANSYS对旋转板组件进行静力分析,运用拓扑优化设计与参数优化设计相结合的方式对旋转板的结构参数进行优化设计与性能分析,优化后的旋转板质量相较之前减轻29.6%,静变形比原型结构减小34.51%,达到了轻量化目的;并且前两阶固有频率范围由原结构的44.02~145.93 Hz变为155.78~223.52 Hz,避免了共振现象的出现。