MBSE技术在我国载人航天器研制中的应用

2022-02-20王为彭坤

王为 彭坤

(北京空间飞行器总体设计部,北京 100094)

我国载人航天事业经过30年的持续发展,形成了具有中国特色的载人航天器系统工程方法与理念,对载人航天事业的健康发展提供了有力支撑。目前,我国载人航天系统工程研制模式多是以传统基于文档的工作方式进行,系统建模与管理主要依靠研制人员的经验,对设计的系统性验证主要依靠实物测试。这种方式系统性不强,可追溯性差,且费时费力,已无法满足我国复杂航天器和未来重大航天工程专项的研发需求。因此,在我国载人航天器研制中探索开展了基于模型的系统工程(MBSE)技术的应用,取得了一定的应用实践成效,有力支持了相关载人航天器研制工作[1-3]。

本文对我国载人航天器研制面临的挑战进行了分析,阐述了MBSE技术在我国载人航天器研制中的应用思路,对MBSE技术在天宫空间站和载人月球探测任务中的应用情况进行了介绍。

1 研制面临的挑战

在我国载人航天器研制中,传统基于文档系统工程方法主要面临如下4个方面的挑战。

(1)系统的需求越来越复杂,需求的定义、分解、落实管控困难。随着系统规模的增大及专业学科间耦合复杂度的提升,系统需求的全面准确定义、合理充分分解和最终在产品设计中的落实和验证,给传统的以文档为基础的需求管控模式带来巨大的挑战,需求定义的不明确、分解不合理、设计漏项、验证不充分的风险越来越大。

(2)系统间设计深度耦合,验证难度大,设计问题暴露晚。随着任务要求越来越复杂,各系统间、专业间的方案设计耦合程度加深,目前单一系统、专业独立开展的仿真、试验及评审等手段难以保证系统整体设计的正确性,特别是系统接口、分系统接口、学科专业接口方面的问题,无法在早期充分暴露。

(3)实物验证周期长、成本高,且难以覆盖全工况。系统研制大量的设计验证主要依靠实物产品进行,验证周期长,成本高。空间站等复杂组合体航天器难以在地面进行全工况试验验证,天地差异也造成一些地面试验的验证有效性难以保证,特别是对于故障模式及对策的验证,依靠实物试验很难全面覆盖。

(4)在轨时间长,任务多样,运行支持难度大。以空间站为例,建造完成后将在轨不间断载人运行10年以上,需要开展交会对接、轨道维持、维修维护、在轨补加、科学技术试验等多种多样的任务,对地面运行支持在任务规划、状态监控、应急处置、人员保障等方面提出了很高的要求,亟待提高自动化程度。

2 MBSE技术应用思路

面对上述挑战,有必要探索通过模型的应用来提升研制质量和效率,积极开展MBSE技术在我国载人航天器研制中的探索应用,基本思想是按系统工程的V字形研制流程,建立一套同源数字化模型,贯穿航天器全生命周期,实现信息无缝传递、研制高效协同和全面闭环验证。

2.1 模型分类

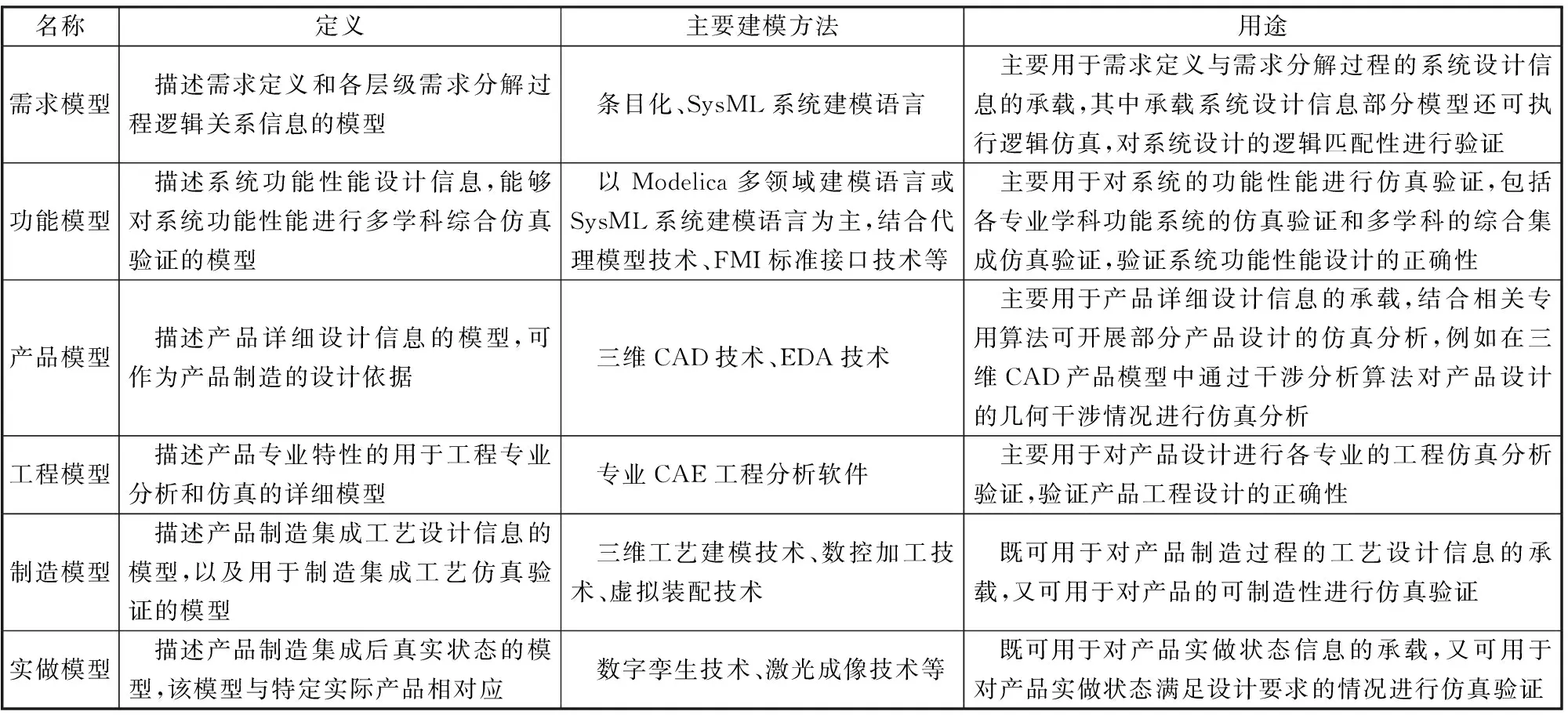

在航天器研制中,模型主要有承载研制信息与执行仿真验证两方面的用途。传统航天器研发模式中,文档通过自然语言来承载研制信息,这些信息只有人能理解,计算机无法理解。模型则是通过计算机能够识别的数字化的方式承载研制信息,只有计算机“认识”这些信息,才能帮助研制人员管理信息,模型化是自动化和智能化的基础。模型在承载研制信息的同时,通过相关算法能够对其承载信息的正确性、匹配性进行仿真验证。根据航天器研制全流程信息承载和仿真验证对模型的需求分析,本文将研制过程需要用到的模型分为6类,分别是需求模型、功能模型、产品模型、工程模型、制造模型、实做模型,这6类模型的定义和主要的建模方法如表1所示。

表1 模型分类Table 1 Model classification

基于模型驱动的研制模式的一个重要优势,是可通过模型实现研制数据源的统一,上述覆盖航天器研制过程全周期的6类模型与网络协同技术结合,可实现航天器产品全生命周期的高效协同研制能力。例如,通过需求模型实现需求分析分解过程的协同设计,通过功能模型实现系统设计的多学科协同仿真验证,通过产品模型实现产品并行协同设计,通过工程模型实现产品设计的联合仿真验证,通过制造模型实现设计制造协同,通过实做模型实现协同实做技术状态管理。此外,模型在作为研制信息载体的同时也是研制知识的载体,利用实际产品、试验和飞行数据不断修正模型,可有效实现研制知识的有效积累[4]。

2.2 基于模型的研制闭环验证方法

当前,基于文档的航天器研制过程主要的设计验证闭环是依赖初样和正样阶段的实物试验,实现对方案设计的全面闭环验证。虽然研制过程也开展部分仿真验证工作,但仿真验证工作的系统性不强,主要针对专业局部方案分别开展,难以起到对系统方案的综合闭环验证作用。这样造成的后果就是很多设计问题需要等到实物研制阶段才能通过实物试验闭环验证手段发现,导致研制过程的较大反复,带来进度、质量和经费方面的巨大损失。而且,随着航天器任务功能的多样化发展和系统复杂度提升,越来越多的设计方案无法通过实物试验在地面实现1∶1的全面验证。例如,由于地面重力的影响,空间机械臂操控功能无法在地面进行真实的实物试验验证。这使得仅依靠实物验证闭环对系统设计进行全面把关面临越来越大的质量风险。

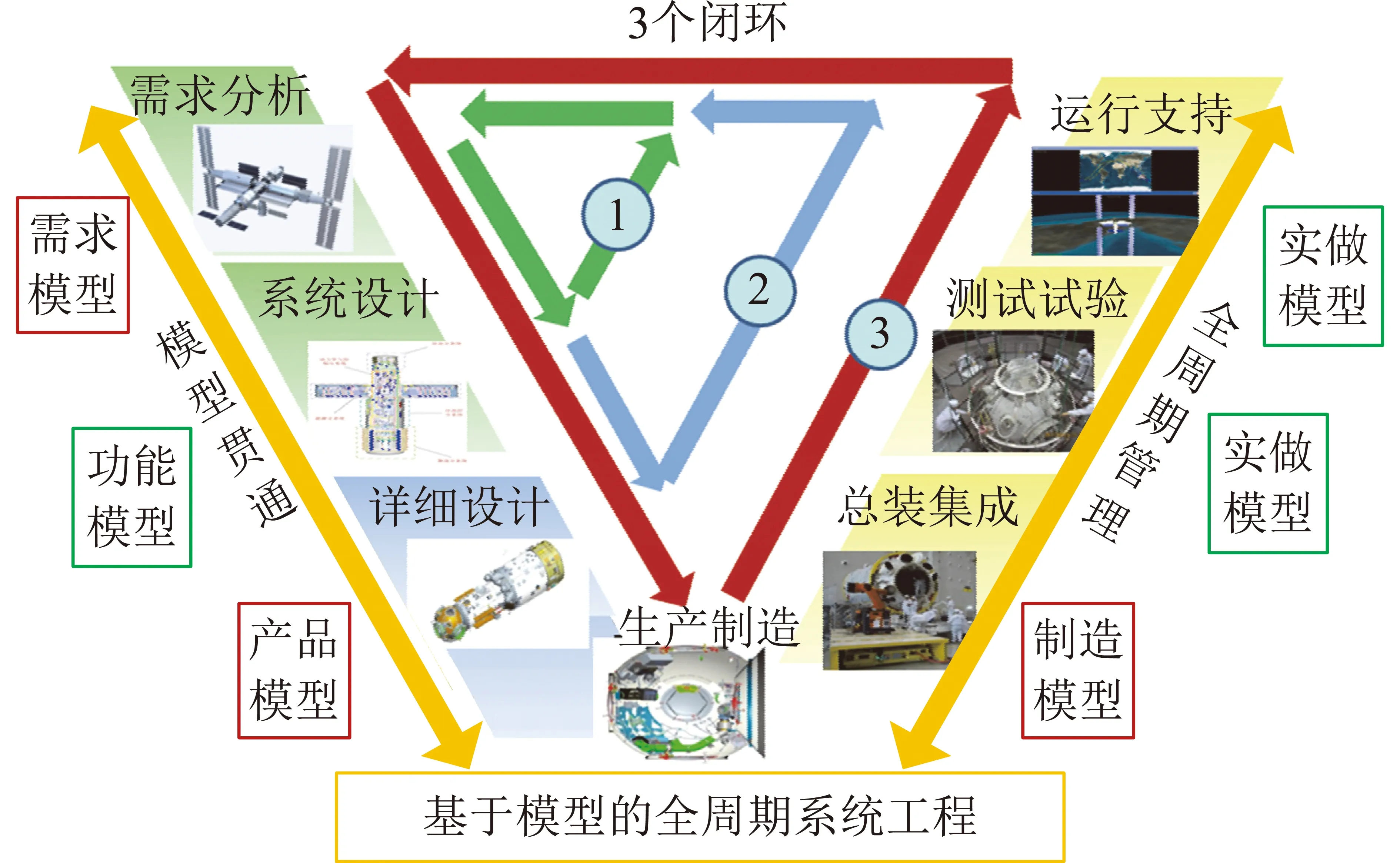

对于基于模型的研制模式,由于模型具有虚拟仿真验证的功能,因此可以在实物产品投产前先通过模型虚拟仿真对方案设计进行综合闭环验证,提前暴露设计问题,避免研制过程的反复,实现“构造即正确”。为此,本文提出在载人航天器研制过程中通过模型进行系统设计闭环、产品设计闭环和实做产品闭环3个综合闭环验证,实现对载人航天器设计尽早、尽可能全面的验证。图1展现了在系统工程V字形研制过程中3个闭环所处的位置,下面分别对3个综合闭环验证进行阐述。

(1)系统设计闭环验证。它是研制过程最早期的闭环综合验证,主要目的是通过模型虚拟仿真手段对系统功能性能设计进行全面仿真验证,确保系统功能性能设计的正确性,作为研制过程由系统设计环节转向产品设计环节的依据。

(2)产品设计闭环验证。它的主要目的是通过模型虚拟仿真验证对产品详细设计进行多专业综合仿真验证,确保产品工程设计的正确性,作为研制过程由产品设计环节转向产品实现环节的依据。

(3)实做设计闭环验证。它包括以下内容:①通过实物产品的验收、试验和测试对方案设计和产品实现结果进行验证;②通过产品实做状态构造实做模型,通过实做模型的仿真分析验证方案设计和产品实现结果是否满足设计要求。在当前载人航天器的研制中,实物研制环节包括初样和正样两个阶段,这两个阶段的实做产品闭环验证目的有所区别。初样阶段的目的是验证设计方案的正确性,正样阶段的目的是验证正样产品实做状态是否满足设计要求。

注:1为系统设计闭环确认;2为产品设计闭环确认;3为实做设计闭环确认。图1 3个研制闭环验证过程Fig.1 Three closed loop verification processes for development

相对传统的研制模式,本文提出的基于模型的研制方法由于增加了前期的闭环过程,因此会带来研制前期工作量的较大增加。但是,由于航天器研制必须确保任务一次成功的特点,增加前期基于模型的闭环过程对降低任务风险非常有利,因此是符合航天器研制需求的。另外,研制前期增加的闭环过程将降低带入实物研制阶段的设计问题数量,避免设计反复造成实物研制阶段工作量的巨大增加,综合来看,对提高研制全流程的研制效率是有利的,只是使研制的重心前移了。

3 天宫空间站研制与运行应用

天宫空间站研制阶段,以在轨飞行为目标,每个环节都同步构建数字化模型,以实物数据驱动模型,以模型结果验证实物,模型与实物同建设、同交付、同更新、同传递,将模型与实物的关联关系作为研制管理提升的信息化抓手。在轨运行阶段,以研制阶段构建的模型为基础,构建作为空间站数字孪生体的数字空间站,为空间站长期在轨运行提供仿真验证支持。

3.1 研制阶段应用

3.1.1 系统需求管理(需求模型)

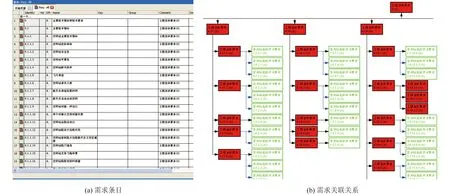

前期载人航天器研制技术要求主要依赖文档形式管理,技术要求文档内容多,文档间技术状态一致性难以保证,要借助新的数字化技术手段建立需求管理系统,为载人航天器研制提供条目化的技术要求管理环境,确保数据状态一致性,提高总体精细化管控水平。在天宫空间站研制过程中,完成了系统需求管理基础环境设施建设,结合空间站应用完成项目定制化开发,并开展空间站需求建模应用,建立空间站总体-舱段-分系统-单机4级条目化需求模型体系。需求管理系统解决了空间站研制技术要求条目化统一管控问题,确保了技术要求数据一致性,避免多方传递差错,提升了技术要求状态管控能力,形成了条目化的技术要求管控模式。图2为天宫空间站需求模型。

图2 天宫空间站需求模型Fig.2 Requirement model of Tiangong space station

3.1.2 多学科系统集成仿真(功能模型)

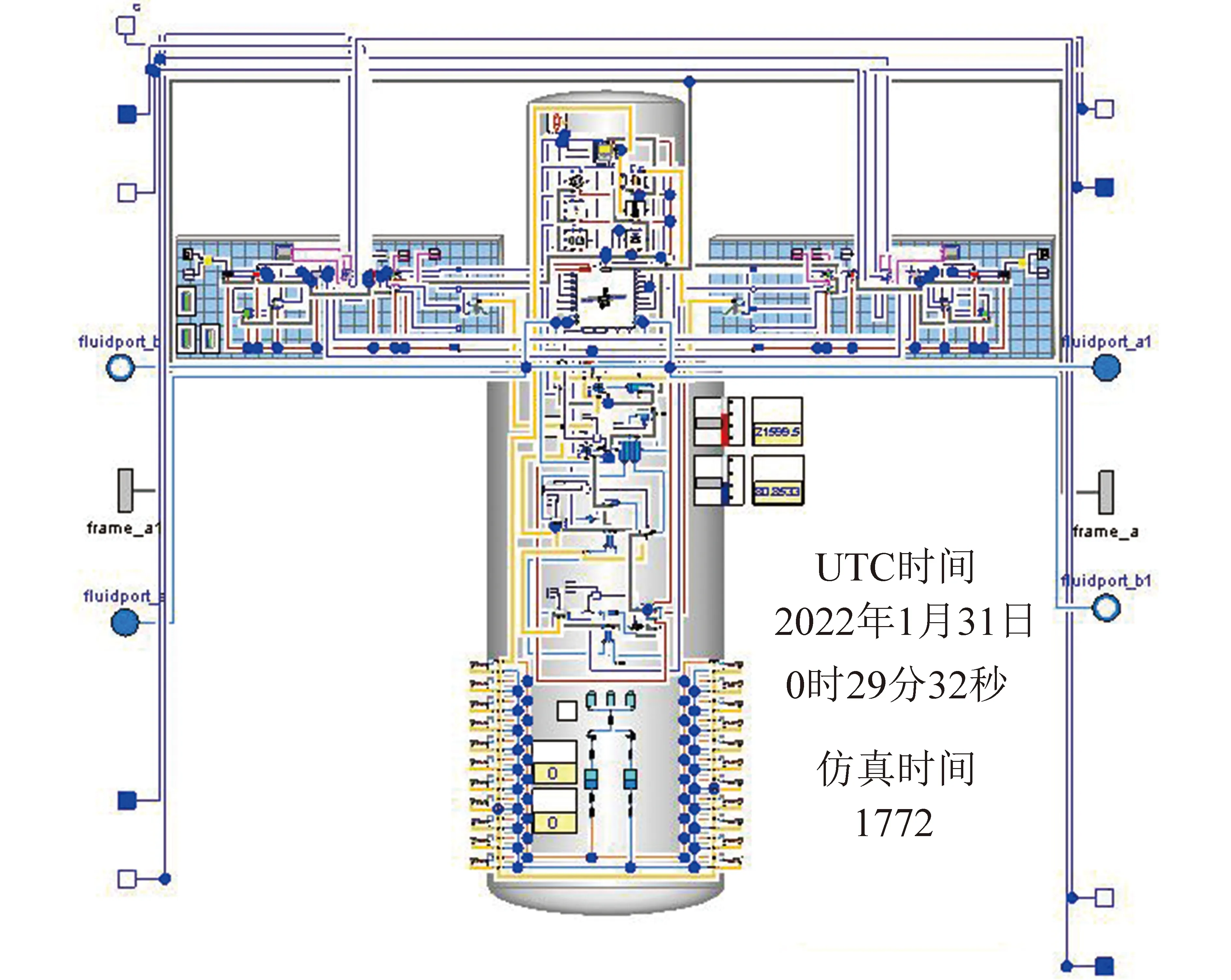

空间站方案设计各专业间耦合关系复杂,例如舱段转位过程涉及动力学、机械臂、控制、能源、测控通信等多个学科,且无法在地面进行完全真实的实物验证,需要开展多学科集成仿真,确保系统方案的正确性。为此,在天宫空间站研制过程中,利用Modelica图形化建模语言构建了包含动力学与控制、能源、环热控、信息、推进5个专业约200个模型的载人航天功能仿真模型库,提升总体数字化设计与仿真验证能力,实现了载人航天器专业设计仿真基于模型的知识积累[5]。通过对各专业学科功能仿真模型的综合集成,构建了包含218台关键单机设备约20万个方程组成的空间站3舱系统多学科集成仿真功能模型,开展了空间站飞行方案系统综合仿真工作,验证了空间站总体方案设计的正确性。图3为天宫空间站功能模型。

图3 天宫空间站功能模型Fig.3 Function model of Tiangong space station

3.1.3 产品全三维协同设计(产品模型)

载人空间站工程任务趋于复杂,系统规模持续增大,工作模式亟需由单一航天器向多航天器并行协同的模式转变。多航天器在轨组合的复杂工程,要求在进行总体构型布局、总装集成设计时具备复杂接口匹配设计和管理的能力。开展空间站任务三维模型的机械系统协同设计工程化工作,全面、系统地抓实系统协同设计、提升设计-制造一体化水平,是保证空间站工程顺利推进的关键。面向空间站研制产品详细设计需求,建立了以可视化为典型特征的三维数字化产品模型体系,横向实现了基于三维模型的跨部门、跨专业、跨地域快速协同设计,纵向实现了设计、制造、总装、仿真和试验全流程打通。建立基于统一数据源三维产品模型的协同设计平台,将系统总体、分系统、单机、总装单位统一在同一个三维模型下开展协同设计,形成从整器构型设计、布局设计、结构设计到总装详细设计的4层三维产品模型体系。通过三维产品模型直接下厂制造,实现设计制造一体化。以规范定义的三维模型为标准,将机械总体设计经验以软件模块形式固化到三维设计软件中,形成知识固化体系。以参数设计为基础,引入智能化算法开展电缆、管路、热控多层组件、加热片的三维自动化布局设计,显著提升布局设计效率和优化程度。图4为天宫空间站产品模型。

图4 天宫空间站产品模型Fig.4 Product model of Tiangong space station

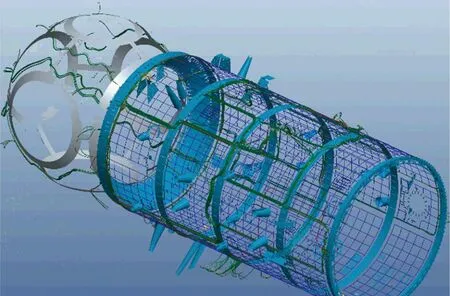

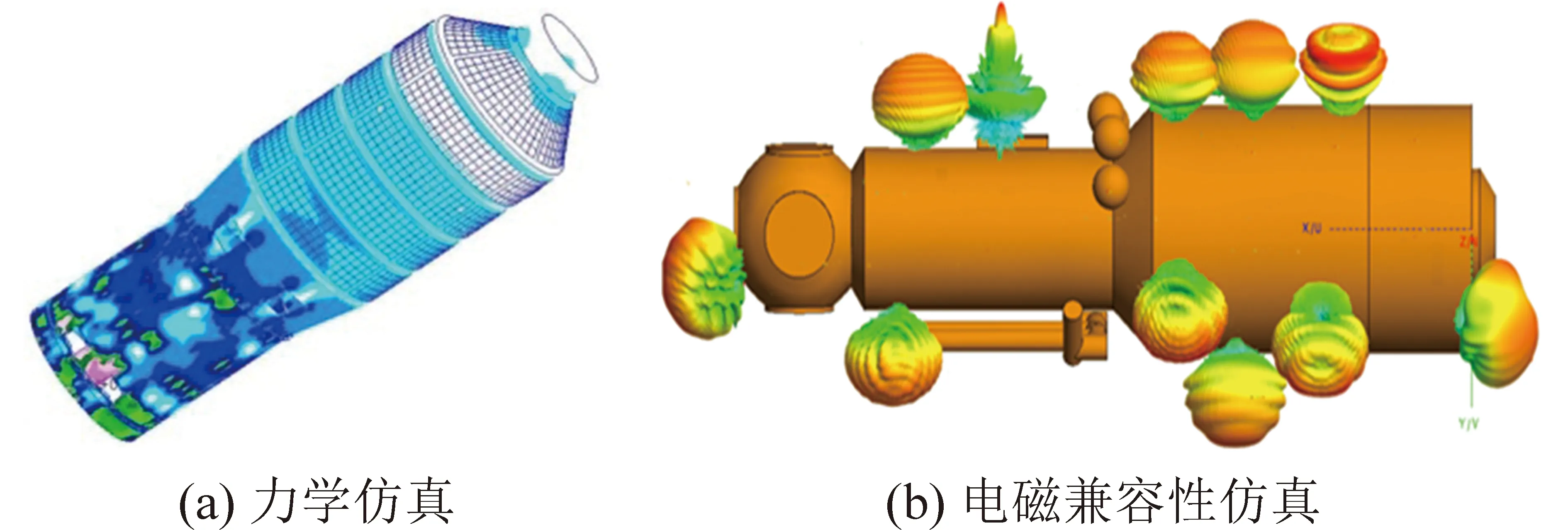

3.1.4 产品专业工程性能仿真(工程模型)

以统一数据源的三维产品模型为基础,构建各专业工程模型,开展产品各专业详细性能仿真分析。力学性能仿真、热控性能仿真、电磁兼容性仿真、羽流仿真、噪声仿真、照明仿真等多项仿真分析,验证了产品各专业工程设计方案的正确性。图5为天宫空间站工程模型。

图5 天宫空间站工程模型Fig.5 Engineering model of Tiangong space station

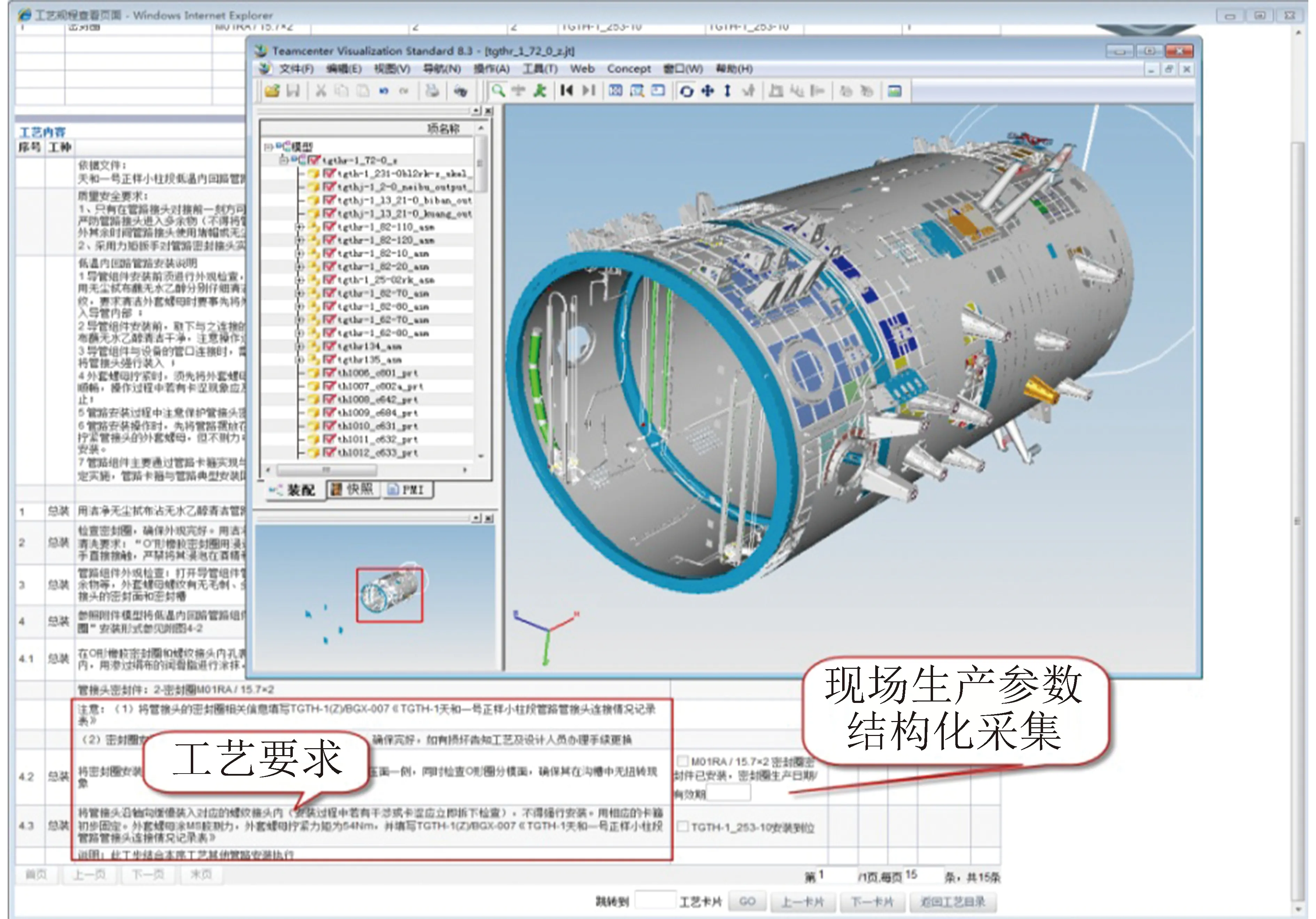

3.1.5 数字化制造(制造模型)

基于TeamCenter软件的快速工艺设计验证系统,实现以数字工艺制造模型为数据源的工艺快速规划、仿真分析、物料配套,通过快速组配实现工艺文件快速组织,并发放到制造执行系统。针对空间站后端框、壁板、仪器板等复杂件,确定建模、模型标注、属性定义等规范;基于三维设计模型的轻量化工序过程模型重构、过程模型标注、数控仿真与编程等技术得到应用,形成结构件三维工艺编制相关规范。图6为天宫空间站制造模型。

图6 天宫空间站制造模型Fig.6 Manufacture model of Tiangong space station

3.1.6 数字化产品验收管理(实做模型)

第二、白银的避邪之说。明中后期以来,在古东洋地区的村落流传着白银避邪功效的说法。据村中老人的说法,白银洁白无瑕,是污秽之物的克星,所以,那是,一般送葬人口袋里会放一块银元、银角或者佩戴银饰,以避污秽。因为风水之故,一些死者之墓要重新处理,于是开馆收骨,陪葬的银饰即被收回,并且被名称“秽银”。活人佩戴“秽银”可以吓走妖魔鬼怪。

空间站三舱单机产品数量达到3000余台,为实现对产品制造与集成过程状态的精细化管控,建设了产品电子数据包管理系统,通过对产品实现过程各方面数据的结构化形成了产品实做模型,实现了以航天器配套体系为依据的单机产品电子数据包的统一采集与验收过程管理。图7为天宫空间站实做模型。

图7 天宫空间站实做模型Fig.7 Implementation model of Tiangong space station

3.2 在轨应用

3.2.1 数字空间站构建

在轨运行阶段,以研制阶段构建的模型为基础,构建作为空间站数字孪生体的数字空间站,在遥测数据驱动下,天地同步、虚实映射。将数字空间站与在轨空间站、地面电性空间站共同构成“三个空间站”运行体系,为空间站运行任务提供任务前的仿真预示、任务中的数字伴飞、任务后的状态评估等仿真验证支持。在系统仿真模型建设方面,完成了包含能源、环热控、动力学与控制、信息4个专业,热控、机械臂、总体电路、数管、测控、控制、推进、电源、环控等9个分系统,共1600余台关键设备的空间站多学科仿真模型建造,模型规模达到150万个方程组。模型按照颗粒度分为多学科集成模型、专业功能模型和简单逻辑模型3级,模型状态经正样测试试验及在轨数据校正。图8为“三个空间站”运行体系。

3.2.2 应用效果

我国天宫空间站天和核心舱发射后,数字空间站作为飞控任务实施的重要环节,在机械臂巡检、天地通话、推进剂补加、太阳翼辨识、航天员出舱、舱段转位等关键任务中开展了任务前的能量平衡、散热能力、测控条件、动力学等多学科集成分析,以及任务中的实时伴飞监视和任务后的综合效能评估,为重大任务成功提供有力保障。

4 载人月球探测航天器研制应用

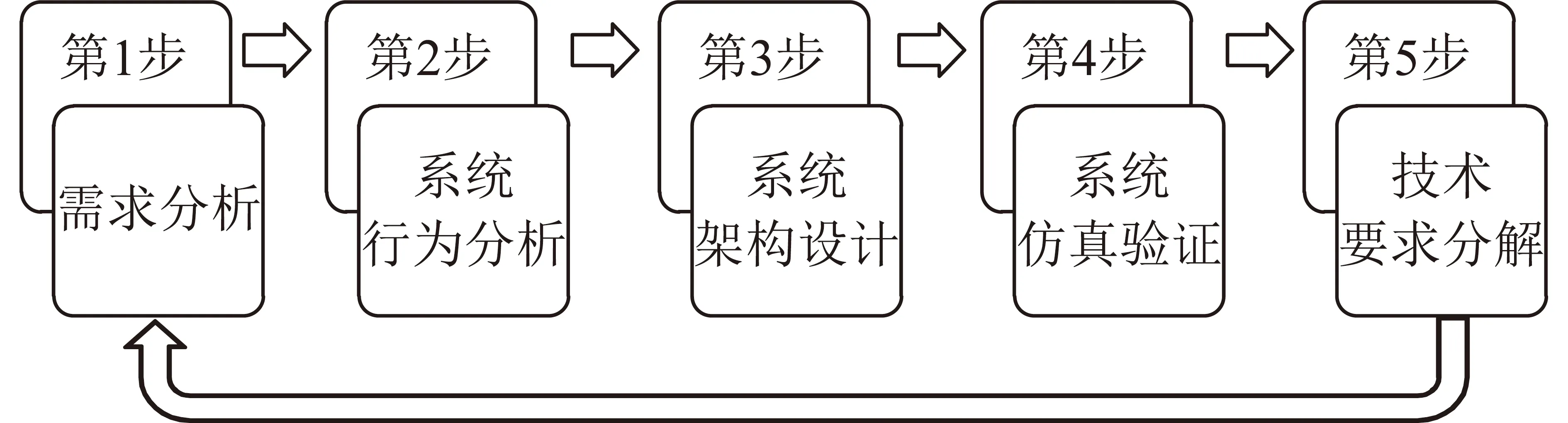

载人月球探测工程是完成载人航天工程“三步走”任务后的又一载人航天领域国家重大工程,将是我国实现航天强国的重要标志。其任务特点包括:任务安全性要求高;飞行过程复杂、状态多;航天器技术指标高;新技术、新材料、新器件多;研制周期短和研制经费有限。载人月球探测论证工作为提高设计质量和效率,按照正向设计,开展MBSE技术全面试点应用,主要进行需求模型和功能模型的建模,并形成载人月球探测航天器MBSE设计流程,见图9[6-7]。

(1)需求分析(需求模型)。将工程总体下发的飞行器技术要求、飞行任务规划作为顶层输入,进行结构化分解,开展需求分析,形成需求模型。

(2)系统行为分析(基于SysML的功能模型)。根据飞行任务规划要求的23个0级飞行阶段,基于SysML对飞船、着陆器进行行为分析,分解出A级飞行子阶段模型100个,B级事件模型309个,C级动作模型1113个。按照“同规划、同设计”的思路,在正常飞行模式分解的同时,开展故障模式和应急救生方案设计。

(3)系统架构设计(基于SysML的功能模型)。基于SysML从系统行为模型梳理出各飞行器完整的功能,从功能确定对应的系统架构,实现飞行器系统正向的一体化设计。定义架构中各系统间电气、热流、信息、气液等接口,初步形成接口数据单(IDS);对技术要求中的参数指标进行分解,仿真计算指标闭合情况。

(4)系统仿真验证(基于Modelica的功能模型)。依据SysML模型,搭建Modelica仿真体系,对飞行器系统的参数进行仿真验证,确保参数合理、方案可行。各分系统初步完成了单机多学科建模、被控对象建模和分系统级模型集成,共计单机模型700余台,模型方程数超过80万。

(5)技术要求分解(需求模型)。经仿真确认后,将功能、性能参数进行条目化分解,形成总体对分系统的需求,构建系统需求模型,共分解出1543条需求模型,并建立从用户-系统-分系统-单机的需求追溯关系。

图9 载人月球探测航天器MBSE设计流程Fig.9 MBSE design process of manned lunar exploration spacecraft

5 结束语

面对系统的规模快速扩大和学科专业耦合交叉带来的复杂度急剧增加等挑战,在我国载人航天器研制中开展了MBSE技术的应用,通过贯穿航天器研制全生命周期的需求、功能、产品、工程、制造、实做6类模型的应用方案,实现模型驱动研制进程,提升研制效率与质量。在我国天宫空间站和载人月球探测航天器研制任务中应用MBSE技术,初步探索形成了符合我国载人航天研制特点的MBSE技术应用途径。随着我国载人航天工程的深入发展,将进一步深入开展MBSE技术在航天器研制中有效应用的实践探索,为工程研制模式的转型升级提供有力支撑。

参考文献(References)

[1] 张柏楠,戚发轫,邢涛,等.基于模型的载人航天器研制方法研究与实践[J].航空学报,2020,41(7):023967

Zhang Bainan, Qi Faren, Xing Tao, et al. Model based development method of manned spacecraft: research and practice[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(7): 023967 (in Chinese)

[2] 张有山,杨雷,王平,等.基于模型的系统工程方法在航天任务中的应用探讨[J].航天器工程,2014,23(5):121-128

Zhang Youshan, Yang Lei, Wang Ping, et al. Discussion on application of Model-Based Systems Engineering method to human spaceflight mission [J]. Spacecraft Engineering,2014,23(5): 121-128 (in Chinese)

[3] 韩凤宇,林益明,范海涛.基于模型的系统工程在航天器研制中的研究与实践[J].航天器工程,2014,23(3):119-125

Han Fengyu, Lin Yiming, Fan Haitao. Research and practice of Model-Based Systems Engineering in spacecraft development [J]. Spacecraft Engineering, 2014, 23(3): 119-125 (in Chinese)

[4] 曾蕴波,王明微,范海涛.面向MBSE的产品阶段模型的要素演化关系发现方法研究[J].制造业自动化,2013,35(3):147-150

Zeng Yunbo, Wang Mingwei, Fan Haitao. Element evolution relation discovery approach for MBSE [J]. Manufacturing Automation, 2013, 35(3): 147-150 (in Chinese)

[5] 赵建军,丁建完,周凡利,等.Modelica语言及其多领域统一建模与仿真机理[J].系统仿真学报,2006, 18(z2):570-573

Zhao Jianjun, Ding Jianwan, Zhou Fanli, et al. Modelica and its mechanism of multi-domain unified modeling and simulation [J]. Journal of System Simulation, 2006, 18(z2): 570-573 (in Chinese)

[6] 刘玉生,蒋玉芹,高曙明.模型驱动的复杂产品系统设计建模综述[J].中国机械工程,2010,21(6):741-749

Liu Yusheng, Jiang Yuqin, Gao Shuming. Model-driven modeling for system design of complex products: a survey [J]. China Mechanical Engineering, 2010, 21(6): 741-749 (in Chinese)

[7] 彭坤,袁文强,黄震,等.基于模型的载人登月飞船系统设计应用探讨[J].载人航天,2022,28(1):1-9

Peng Kun, Yuan Wenqiang, Huang Zhen, et al. Discussion on model based design and application of manned lunar spacecraft system [J]. Manned Spaceflight, 2022, 28(1): 1-9 (in Chinese)