基于模流分析对气压瓶盖模具结构优化设计

2022-02-20张景黎刘国良

张景黎,刘国良

(北京电子科技职业学院 机电工程学院,北京 100176)

0 引言

塑料注射成型模具模流分析技术具有先进性、开拓性、综合性和实用性,是基于新的模具设计思想和方法在计算机软件技术、精密测量技术和CAD/CAM技术基础上产生的一项新技术。在具有各类复杂型腔塑料制品注射成型模具的设计开发与制造方面,能够大大缩短模具设计开发周期、减少试模、修模次数,提高产品质量、提高企业的竞争力。

本文基于模流分析软件在气压瓶盖塑料制品的模拟检测,通过塑料制品的零件结构分析和塑件的工艺分析后,对模具结构设计进行可行性分析。同时,运用模具先进设计制造方法、塑料注射模拟的全过程及其关键注射参数进行了研究和探索,并最终完成模具设计与制造、试模与修模、产品试制与注射工艺参数调整、批量成型塑料制品的生产,实现了对薄壁壳体件塑料注射成型模具先进制造技术的应用与创新。

1 塑件成型工艺分析

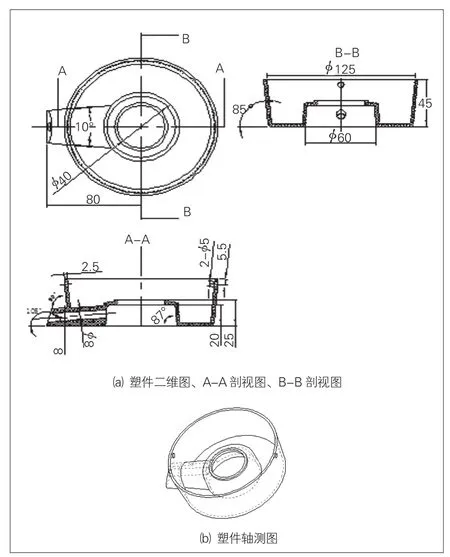

该塑件为气压瓶盖,其二维图尺寸如图1所示,塑件的壁厚为2.5 mm,为中批量生产,材料为ABS,成型工艺性好,可以注射成型。

图1 塑件制件结构图 (单位:mm)

根据塑件的用途及塑料的性质分析其表面质量,确定塑件的精度等级要求为IT6,其中塑件的表观缺陷是其特有的质量指标,包括缺料、溢料与飞边、凹陷与缩瘪、气孔、翘曲等。模具的腔壁表面粗糙度是塑件表面粗糙度的决定性因素,通常要比塑件高出一个等级。为了便于塑件从模腔中脱出或从塑件中抽出型芯,塑件设计时须考虑其内外壁面应该有足够的脱模斜度。最小脱模斜度与塑料性能、塑件几何形状有关。该塑件壁厚约2.5 mm,大开口处有5°的斜角,小开口处有3°的倾角,这样足以使型芯很容易抽出。为了使大的侧抽芯容易抽出,脱模斜度(型芯)为1°。

2 CAE模流分析

使用MPA模拟软件,对气压瓶盖注塑成型进行模拟仿真,模拟模具注塑的过程,分析了待成型塑件在模具型腔中的温度变化、压力、熔接痕和气穴分布,为给该套模具结构设计提供重要参考数值。通过计算得出一些数据结果,对模具的方案可行性进行评估,优化模具结构设计方案及产品设计方案[1]。

2.1 浇口位置及数量的确定

浇口是连接流道与型腔之间的一段细短通道,是浇注系统的关键部分,起着调节控制料流速度、补料时间及防止倒流等作用。浇口的类型包括侧浇口、点浇口、潜伏式浇口、扇形浇口、薄膜浇口等,根据其特性不同使用在不同场合。一般浇口采用长度很短(0.5~2 mm)而截面很狭窄的小浇口,因此流动阻力很大,细微的变化都会对塑料熔体的充填产生很大的影响。浇口设计主要包括浇口的数目、位置形状和尺寸的设计。浇口的数目和位置主要影响充填模式,而浇口的形状与尺寸主要影响熔体流动性质。浇口设计应该保证提供一个快速、均匀、平衡、单一方向流动的充填模式,同时避免射流、滞流、凹陷等现象的发生。

通过分析,本模具的浇口设计为侧浇口,与点浇口相比较的优势为可以用两板模,而点浇口要用三板模,简化模具结构。这里浇口的断面形状设计为圆角梯形,其截面厚度h通常取浇口处壁厚的1/3~2/3,这里取h=1 mm;其截面宽度b取8 h,b=8 mm;浇口长度取l=1 mm。

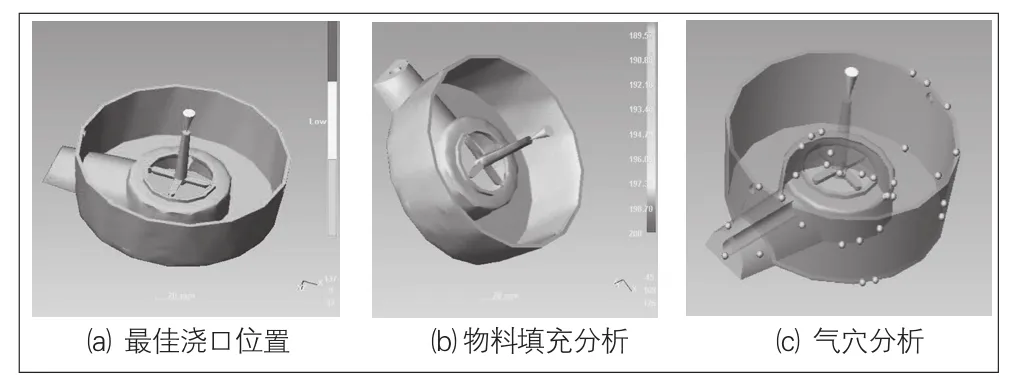

下面利用MPA软件分析零件的浇口位置,找到设置浇口的最佳区域。对浇口位置最佳区域进行浇口位置及数量分析,由于采用一模一腔,同时采用侧浇口,开设在塑件的中部,侧浇口采用4个位置进料,开设侧面在表面要求不高的面上,所以浇口开设采用如图2(a)所示的方案。

图2 CAE模流分析

2.2 物料流动填充分析

塑料在一定温度与压力下填充型腔的能力称为流动性。这是模具设计时必须考虑的一个重要工艺参数。流动性大易造成溢料过多,填充型腔不密实,塑件组织疏松,树脂、填料分头聚积,易黏膜、脱模及清理困难,硬化过早等弊病。但流动性小则填充不足,不易成形,成形压力大。本塑料选用的材料为ABS。查参考资料可以知道ABS流动性中等。物料填充时间指注射过程中熔体从浇口到型腔各个位置所需的流动时间,如图2(b)所示,物料从4个侧浇口填充,向塑件四周流动,汇集在成型塑件的底部汇合,总填充时间为1.749 s。各个时刻熔体在模具型腔内的流动状态,在平衡的流动状态下,每股支流将同时到达型腔末端,成型的塑件产生熔接痕的地方。

2.3 气穴分析

图2(c)所示为塑件的气穴位置分布。 气穴主要分布在塑件的底部汇合处和侧面抽芯部分,气穴会造成成型的塑件翘曲,局部变形等成型问题,使塑件局部位置发生翘曲、填充不充分、产生气泡等。在后续模具设计中,要考虑在熔体与物料的汇合处、模具分型面处、镶件与模板连接处、侧滑块的配合处合理设置排气孔,合理消除气穴对产品成型造成的影响[2]。

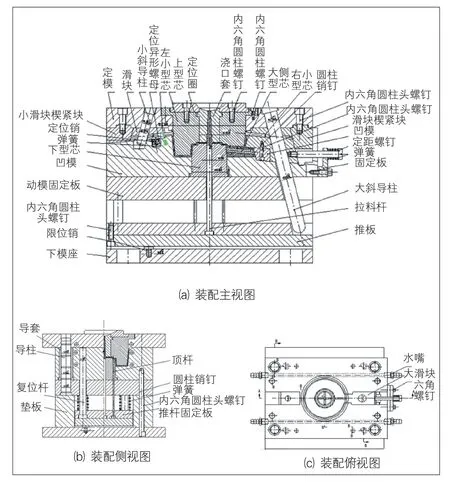

3 模具结构设计图

根据上述MPA模流分析,气压瓶盖模具结构优化设计,其结构示意图如图3所示[3]。

图3 模具结构设计图

4 模具优化结构

4.1 模具分型面确定

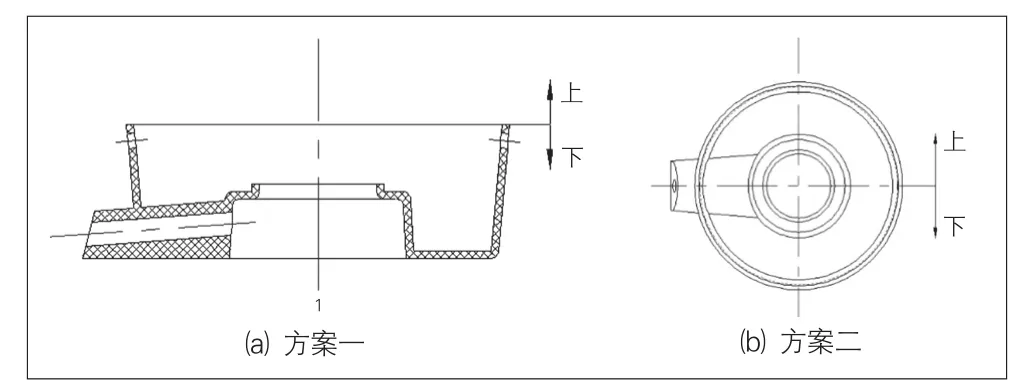

在注塑过程中,打开模具用于取出塑件或浇注系统凝料的面,通称为分型面。分型面选择是否合适对塑件质量、模具制造与使用性能都有很大影响,它决定了模具的机构类型,是模具设计中的一个重要环节[4]。 根据前面的模流分析,设计分型面方案(如图4)。

图4 分型面方案比较

比较两种分型方法,第一种分型方案塑件通过推出很容易从模具体中出来,而且模具型腔设计起来简单,而第二种分型方案要把模具设计成有哈夫块的形式。由此分析确定采用第一种分型方法。因此,该套模具采用斜导柱侧向抽芯结构。

4.2 侧向抽芯机构的设计

本模具设计的难点是斜导柱抽芯机构中滑块结构零件设计,它是斜导柱侧向分型抽芯机构中一个重要零部件,注射成型时塑件尺寸的准确性和移动的可靠性都靠它来保证,滑块的结构主要有整体式和组合式两种形式。在滑块上直接制出侧型芯或侧向型腔的结构称为整体式,这种结构仅使用于形状十分简单的侧向移动零件,尤其适用于瓣合式侧向分型结构。例如,把侧型芯和滑块分开加工,然后装配在一起,这种结构称为组合式。采用组合式的结构可以节省优质钢材且加工容易,因此应用较为广泛。

4.2.1 侧型芯和滑块的连接形式

本模具根据塑件结构设有3个侧抽芯,有1个小型芯放在一个滑块上,另外有2个不同的侧型芯要放在一个滑块上。所以2个滑块的连接接形式不同。只有一个型芯的滑块可用销钉固定小型芯的连接方式;有两个型芯的滑块的连接方式,把型芯镶入一固定板后用螺钉、销钉与滑块连接和固定[5]。

4.2.2 滑块的导滑形式

滑块在侧向分型抽芯和复位的过程中,要沿一定的方向平稳往复移动。导滑槽应使滑块运动平稳可靠,二者之间上下、左右各有一对平面配合,配合取H 7/f 7,其余各面留有间隙。滑块的导滑部分应具有足够的长度,以免运动中产生歪斜,一般导滑部分应大于滑块宽度的2/3,否则滑块在开始复位时容易发生倾斜。因此,导滑槽的长度不能太短,有时为了不增大模具尺寸,可采用局部加长的措施来解决,本模具把动模板的长度增加20 mm就是这个原因。导滑槽应有足够的耐磨性,由T8、T10或45钢制造,硬度在HRC50以上。本设计中导滑槽用T8材料,淬火硬度为50~55 HRC。

4.2.3 滑块的定位装置

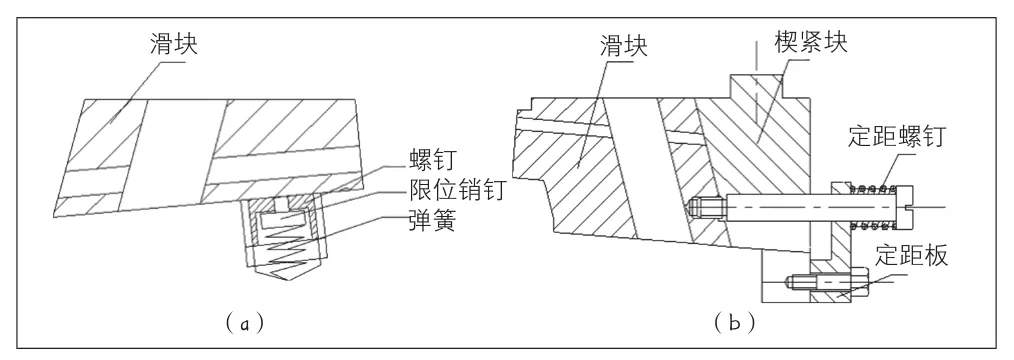

合模时为了保证斜导柱的伸出端可靠地进入滑块的斜孔,滑块在抽芯后终止位置必须定位,所以滑块需要有定位装置,而且必须灵活、可靠、安全。经分析只有一个侧抽的滑块采用弹簧、活动定位钉定位图5(a)。有两个侧抽芯的滑块用弹簧使滑块停靠在陷位挡块上定位,弹簧力应为滑块自重的1.5~2倍。经过估算,弹簧的受力为250 N,所以弹簧应选择弹簧丝的直径为2.5 mm,弹簧中径为14 mm,节距为4.73 mm,最大工作负荷为284 N的弹簧,其定位方式如图5(b)所示。

图5 滑块的定位装置

4.3 斜导柱与滑块的配合间隙

在斜导柱抽芯机构中,斜导柱只起驱动滑块的作用,至于在闭模状态下型腔内熔融塑料对滑块的压力应该由楔紧块承受。为了运动灵活,斜导柱与滑块一般采用比较松动的配合,可作成单边0.5 mm的间隙,或取f 9配合。

4.4 楔紧块的设计

4.4.1 楔紧块的形式

在注射成型的过程中,侧型芯会受到型腔内熔融塑料较大推力的作用,这个力会通过滑块传给斜导柱,而一般的斜导柱为一细长杆,受力后很容易变形。因此必须设置楔紧块,以便在合模状态下能压紧滑块,承受腔内熔融塑料给予侧向成型零件的推力。

4.4.2 楔紧块的楔角

在侧抽芯机构中,楔紧块的楔角是一个重要的参数。为了保证在合模时能压紧滑块,而在开模时它又能迅速脱离滑块,避免楔紧块影响导柱对滑块的驱动,锁紧角一般必须大于斜导柱的斜角,只有这样,才能保证模具一开模,楔紧块就让开。一般楔角要比斜导柱的倾角大2°~3°。

5 结语

本模具在设计过程中,从制件形状结构的分析、材料成型工艺及成型设备的选用开始,使用moldflow分析浇口位置,设计浇注系统,然后进行成型零部件计算,并进行了校核,数据基本准确。本模具设计为“一模一腔”,主要的机构有侧向分型与抽芯机构、导向与定位机构、脱模机构、冷却系统等。其中,有斜角的侧芯为本模具的设计难点,因此本文设计了有倾角的滑块结构,二次定位,保证侧滑块运动平稳,优化了模具结构,这些构成了本模具的特点。