一种载人潜水器用水下电动夹持器的设计

2022-02-19王璇古浪沈允生

王璇,古浪,沈允生

(中国船舶科学研究中心深海载人装备重点实验室,江苏 无锡 214082)

0 引言

自我国多型深海载人潜水器投入实际应用以来,在中国南海、印度洋、太平洋累计下潜多达数百次,承担了科学调查、海洋考古、水下打捞、热液考察等深海作业任务,取得丰硕科研成果。作业型潜水器大多装备有一到两部液压驱动型机械手,各项水下任务的执行基本上都需要借助机械手来进行。随着潜水器高频次的使用,其应用领域得到不断拓展,尤其是针对水下考古取样、水下生物采样等领域,譬如陶器、瓷器采集,水下活体生物捕捉等精细作业任务,需要机械手末端夹持器具备精确的运动和力/力矩控制,对机械手末端夹持器的控制精度、反应速度和外界交互环境感知能力等方面提出了更高的要求[1]。

本文设计了一款多传感器融合具备精确位置控制的电动夹持器,可搭载于载人潜水器液压机械手末端,使得机械手具备较大有效载荷能力的同时具有水下精细作业能力。

1 设计特点

一般来说,液压机械手能够产生比施加在输入端的力大得多的输出力/转矩,同时无需使用如齿轮和连杆等机械部件辅助。因此,液压机械手具有相对电动机械手更高的功率质量比(有效载荷能力)。对于现有的商用液压水下机械手而言,该比率可达三个数量级,而对于电动机械手而言该比率为一个或更少的数量级。正是由于这一原因,以及液压驱动需要较少的零件,液压系统在相同的承载能力下更加紧凑。此外,液压系统具有固有的压力,即内部压力高于环境压力,因此它们不像电气系统那样容易受到海水入侵的影响。液压系统的另一个优点是具有内置的过载保护。由于这些优点,绝大多数在水下操作的商业机械手都是由液压油驱动的[2-3]。

尽管液压机械手有许多优点,但也有缺点。与电动机控制不同,液压控制的定位精度和力/力矩控制精度相对较差,不适合在接触任务中实现精确控制。目前潜水器上搭载的机械臂广泛采用主从式液压开环遥控操作模式,该系统的位置控制是通过驾驶员在控制回路中摄像机观察机械手和场景来实现的,位置精度的高低考验的是驾驶员的水平。而在一些对位置和速度精度要求较高的场合,单靠驾驶员的操作会存在效率低和驾驶员疲劳导致的失误率问题,所以这种场合下就需要带反馈的位置控制系统了。与机械臂一样,在主从控制模式下,大多数夹持器采用液压驱动,控制方式为速度开环控制。驾驶员在主控制器设置中预先确定夹持器的打开和关闭速度,通过按压操作手柄上的按钮,激活夹持功能。

为了兼顾液压机械手和电动机械手两者的的优点,本文提出了一种将电动夹持器用于液压机械手的混合动力结构。由于其工作环境要求,该水下电动夹持器具有以下特点:可适用于全海深工作环境;结构紧凑、体积小、质量轻;可搭载于液压机械手的末端;可实现精确的位置控制;置于海水环境中的部件应进行防腐处理,以具有足够的耐海水腐蚀性能。

2 国外技术情况

现有的商用水下机械手和大多数为研究目的而开发的实验/原型水下机械手都使用液压机械手。水下电动机械手在商业上使用的频率较低,通常是为研究目的定制的原型。

在电动机械手的早期研究方面,Yoerger在1991年第一次提出了关于电动水下机械手设计的方法,并为伍兹霍尔海洋研究所开发了三自由度电动机械手。Tecnomare和Ansaldo在1994年于意大利开发了六自由度电动机械手,其最大有效载荷30 kg,伸长2.1 m。另一个早期研究的例子是Smith等在1994年开发了五自由度机械手“波塞冬”,在当时以伸长1 m、高达100 m的操作深度和5 kg的起重能力引起关注。后来安萨尔多与夏威夷大学的自主系统实验室合作,开发了一种名为“MARIS7080”的七自由度机械手,它的额定深度为6000 m,最大伸长距离为1.4 m,有效载荷为6 kg[4-5]。

在2001年的AMADEUS项目中,研究人员使用了Ansaldo开发的两个七自由度机械手进行合作采样。2007年,马里兰大学空间系统实验室与伍兹霍尔海洋研究所合作,开发了一种用于水下检测和自主干预的六自由度北极水下机械手(“武士”)[4]。

Fernandez[6]在2013年对商用电动机械手ARM 5E的进行了改进。主要在西班牙Jaume大学IRS实验室和CSIP公司的合作下,为了减小尺寸和质量,对该机械手进行了改造,使其能够安装在现有的GIRONA 500潜水器上,并且与之具有较少的动态耦合。

3 结构设计

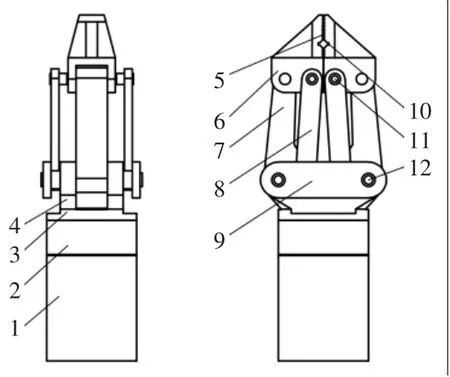

电动夹持器由两个手爪、压力传感器、摇杆、连杆、平连杆、移动板、电动机、传动机构及外壳等部件构成,各个部件之间由销轴进行连接,如图1所示。使用直流无刷电动机作为电动夹持器的驱动器,并通过谐波减速器、滚珠丝杠实现整个驱动过程,通过电动机的正转或反转控制电动夹持器进行开合动作。手爪的接触面由耐磨且柔软的橡胶材料制成,面上刻有波纹纹路以增加表面摩擦力。在手爪接触面中添加有力学传感器,可实现抓取的智能化控制,使手指具有力觉反馈。

图1 电动夹持器结构示意图

直流无刷电动机通过谐波减速器后,转速降低、力矩提升,并通过滚珠丝杠,将旋转运动转换为直线运动。当直流电动机带动移动板伸出时,摇杆绕铰支点转动,从而带动连杆摆动,手爪张开。反之,直流电动机带动移动板缩回时,摇杆绕铰支点转动,从而带动连杆摆动,手爪紧闭。摇杆、连杆、手爪与平连杆间为平行四边形机构,手爪间的开口距离为线性,通过电动机转速控制可实现开口位置的精确控制。

4 电动机耐压设计

4.1 电动机选择

电动机是电动夹持器的驱动器,也是这个设计中最关键的部件。电动夹持器在水下工作,工作过程中电动机工作转速较低,且要求封装在关节内,体积要求小。传统的有刷电动机,控制精度低,不适宜用于水下环境。深海潜水器为节省质量,大多采用充油补偿密封的方式,有刷电动机的机械电刷每转动一次就要碳化绝缘油,长时间会使绝缘油绝缘性能下降,严重会产生电动机击穿等事故[7]。随着电动机技术的发展,直流无刷电动机的出现解决了上述问题。无刷直流电动机最大的优点是采用电子换向代替机械换向,其原理如图2所示。直流无刷电动机具有以下优点[8]:1)控制特性好,电动机力矩与电流成比例,转速与电压成比例;2)转子惯量小,响应快,大大地提高了系统的性能;3)采用电子换向,因而不产生火花干扰,不碳化绝缘油,寿命长,无需特殊的维护;4)无刷直流电动机功率密度高,体积小,质量轻,适合在水下使用;5)无电刷和换向器,适合于大深度时采用的充油压力补偿结构。

图2 直流无刷电动机原理图

4.2 耐压设计

目前深海环境下使用的电动机,其耐压形式主要有两种:一种为耐压罐式,另一种为充油补充式。

第一种将电动机密封在一个耐压罐内。这种电动机的电气系统与海水环境完全隔离,在电动机的输出传动轴上加有密封圈。虽然该电动机的电气系统不受海水的侵蚀,但在大深度环境下,耐高压的轴密封将增加摩擦损耗,降低效率。而且,其密封部分磨损严重,易出现海水渗漏,可靠性差,需要每隔一段时间更换密封器件。因此,该结构多出现在小深度潜水器。

另一种为充油补偿式,将电动机密封在一个充满绝缘油的结构内,并且连接压力补偿器或平衡膜。其在电动机内充满非导电的液体,用来传递压力以平衡外界压力,并具有防止腐蚀、冷却、润滑等功效。压力补偿器或平衡膜的作用在于把外界压力传递到电动机内,使其压力等于或略高于海水环境压力,防止海水侵人。

由于电动夹持器要求结构紧凑、体积小、质量轻,同时要满足全海深环境使用,此次设计选用充油补偿式的耐压设计形式。

5 控制系统

5.1 控制系统硬件

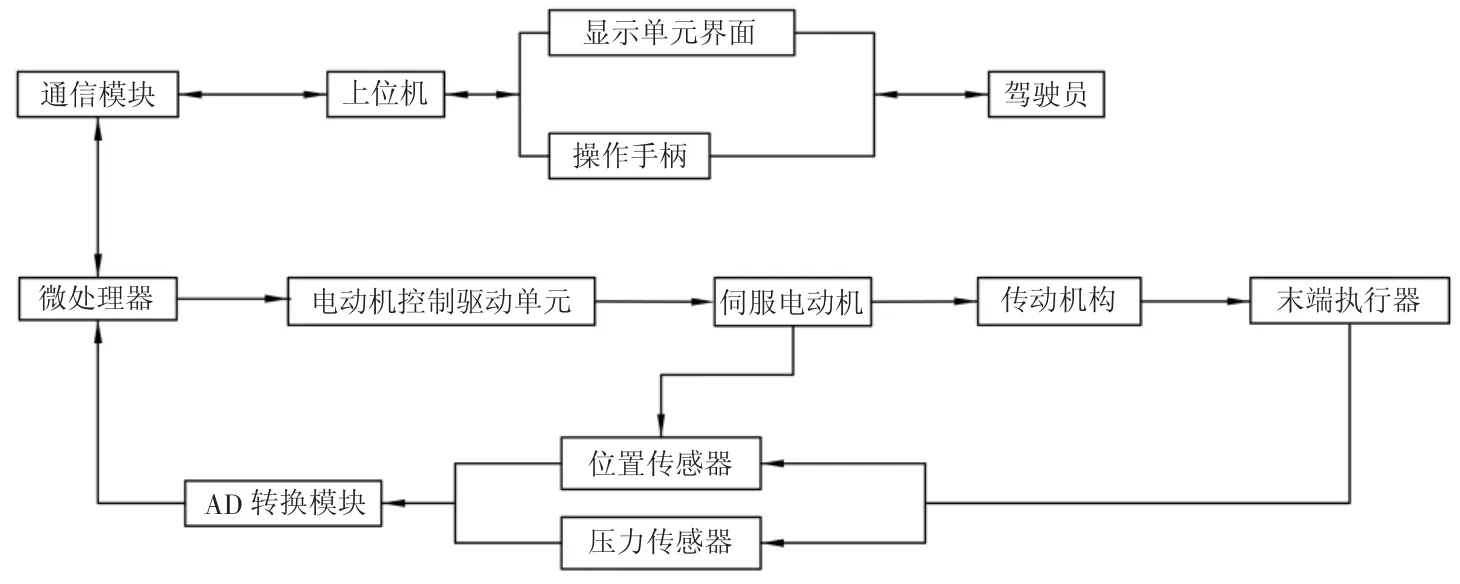

电动夹持器的控制系统采用模块化设计,主要包括电动机驱动模块、传感器模块、人机交互模块、通信模块。驾驶员驱动人机交互模块的操作手柄发出指令,其指令信息通过通信模块并经微处理器处理,驱动电动机驱动模块动作,并经传动机构最终形成末端执行器(手爪)的开启或关闭。末端执行器(手爪)上的力传感器将其压力信息通过AD转换模块,并经微处理器进行信息融合处理,反馈到上位机(PC机)进行比较。其比较结果一方面通过人机交互模块显示单元显示到操作界面,一方面通过操作手柄反馈到驾驶员,可使其进一步控制驱动电动机动作,从而形成精确的力控制。末端执行器上位置传感器(电位器)提供初始位置信息(绝对值),与直流无刷电动机霍尔元件位置信息(相对值)进行信息比较融合后,反馈到控制单元,从而实现精确的位置控制。电动夹持器控制系统硬件整体结构如图3所示。

图3 电动夹持器控制系统硬件结构图

5.2 功能设置

电动夹持器搭载于液压机械手末端,控制系统采用主从远程控制方式,作业过程中,驾驶员只需要通过握住操作手柄即可实现夹持器的开合动作,同时感知夹持器作业过程中的夹持力,并且夹持器的开合角度和接触力均可实时显示在显示屏上,以实现水下采样“柔性”夹持。

为了实现水下精细作业,电动夹持器需要实现位置、力/力矩反馈双闭环控制。

针对位置控制,减速器末端布置位置传感器,初选电位器,该传感器与水下伺服电动机结合使用,可以实现水下电动夹持器位置的闭环控制;

针对力反馈控制,在减速机末端配置力/力矩传感器,同时也可在夹持器安装接口处,即机械手手腕处安装压力传感器,力/转矩信息用于调节位于遥控单元上的电动执行器的控制信号强度,从而将力反馈给驾驶员。

在执行抓取目标物体过程中,该电动夹持器搭载于液压机械手末端的运行步骤大致可分为以下几步:首先,通过人机交互功能,设定目标物体的三维位置信息,主控器(上位机)依据三维位置信息控制其各关节的联动,来完成对目标物体定位;到达指定目标位置后,主控器向电动夹持器控制器发指令,启动抓取目标物体操作,并进行力觉判断。其次,在抓稳目标物体即达到初始设定的力后(该力保证目标物体的无损等),向主控器请求取回目标物体操作。最后,机械手运动归位后,主控器通知电动夹持器释放目标物体,作业完毕。

6 结语

本文设计了一种具有力反馈功能的水下电动夹持器。该夹持器可搭载在液压机械手末端,使得机械手具备较大有效载荷能力同时可执行水下精细作业。在完成了电动夹持器结构设计的基础上,设计了控制系统的总体方案。后续工作中,将制作出可搭载于载人潜水器液压机械手末端的电动夹持器样机,并设置相关作业场景,将电动夹持器样机搭载于水下液压机械手末端分别开展陆上试验、压力筒试验和水池试验,测试该电动夹持器的控制性能、作业能力、定位精度及力反馈性能。