脉冲电晕等离子体烟气脱硫脱硝实验装置

2022-02-19杜佳棋丁泽坤吕亮章洲金希舒

杜佳棋, 丁泽坤, 吕亮, 章洲, 金希舒

(1.杭州天明环保工程有限公司,杭州 310018;2.宁波兴业盛泰集团有限公司,浙江 宁波 315336;3.宁波爱嘉环境科技有限公司,浙江 宁波 315000)

0 引言

随着河北省地方标准《锅炉大气污染物排放标准》(DB13/5161—2021)的公开,对燃煤锅炉的烟气排放指标进一步提升,标准规定:新建火力发电锅炉及燃气轮机组自本标准实施之日起,现有火力发电锅炉及燃气轮机组自2023年1月1日起,排放标准升级为“30255”:NOx的排放限值为30 mg/m3,SO2的排放限值为25 mg/m3,颗粒物的排放限值为5 mg/m3[1]。

传统的脱硫脱硝除尘工艺为SCR/SNCR+湿法脱硫+湿电或者是SCR/SNCR+半干法脱硫+布袋,其占地面积非常大,阻力也很大,尤其是在低浓度的烟气情况下,运行费用非常高。脉冲电源等离子体脱硫脱硝技术,是目前控制烟气NOx和SO2排放的一种切实有效的手段。此技术是通过短上升沿、窄脉宽的高压脉冲电晕放电形成等离子体,产生高能电子,将烟气中的水、氧分子电离产生水合分子、羟基自由基和氧自由基等活性分子[2-4],这些活性分子与烟气中的污染分子进行结合,使污染物发生氧化、转化,最终被收集并随喷淋水排出设备,达到烟气净化的目的。

本文根据中试实验内容及现场的烟气条件,设计了一套脉冲电晕等离子体脱硫脱硝实验装置,并用于某燃煤电厂600 MW机组烟气处理上,进行各种工况的数据测量,结果表明,脉冲电晕等离子体脱硫脱硝技术对燃煤烟气污染物脱除效果显著,能够满足新的排放要求。

1 装置概况

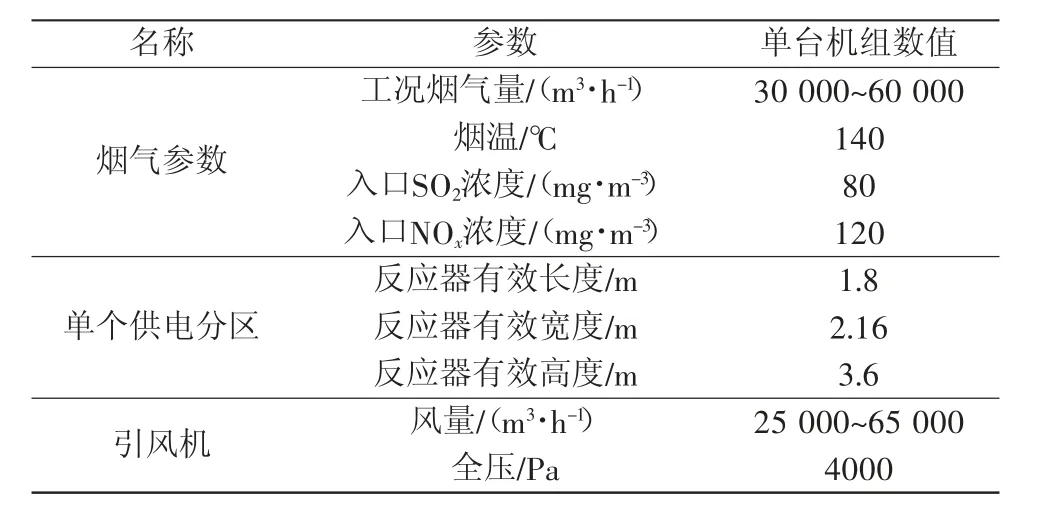

实验装置的工艺流程如图1所示,包含烟气系统、降温系统、反应系统、水系统、控制系统。烟气系统由进口烟道、出口烟道、引风机、进口阀门和出口阀门等5部分组成;降温系统主要为急冷塔;反应系统由反应装置、等离子电源和高压连接装置等3部分组成;水系统由水箱、水泵、阀门等组成;控制系统由配电柜、控制柜、电脑等组成。烟气取自电厂烟道,经急冷塔降温增湿后,进入反应装置进行反应,同时,等离子电源对反应装置进行脉冲放电,在放电极上产生等离子体对烟气进行处理,处理后的烟气经引风机再送回原烟道内,最后通过烟囱排放。

图1 脉冲电晕等离子体烟气脱硫脱硝工艺流程图

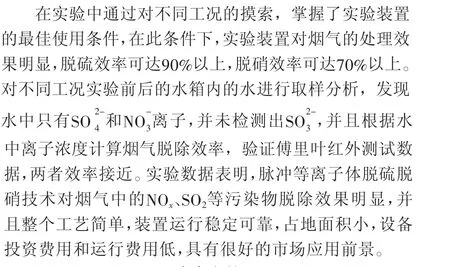

根据电厂提供的烟气参数对本实验装置进行设计,并结合设备本身的处理能力,选取烟气量为30 000~60 000 m3/h;装置由2个供电分区组成;烟气经急冷塔降温至50~80 ℃;入口SO2浓度约为80 mg/m3,出口浓度≤35 mg/m3;入口NOx浓度约为120 mg/m3,出口浓度≤50 mg/m3;引风机采用变频风机,可以调整风量大小。具体设计参数如表1所示。

表1 实验装置设计参数

将设备放置在室外,占地尺寸为30 m×16 m,如图2所示。反应装置通过钢支架落地布置,长为9 m,宽为6 m,顶部侧面布置有平台,等离子电源布置在反应装置的顶部,水系统布置在反应装置的下部钢支架内,配电柜、控制柜布置在反应装置的平台下部,风机、烟道和塔架空布置。

图2 脉冲电晕等离子体烟气脱硫脱硝实验装置平面布置图

2 单个系统介绍

2.1 烟气系统

烟气系统的主要作用是将烟气从电厂原烟道引出,进入降温塔降温后送至反应装置进行反应,再送回原烟道。在进口、出口烟道上均设置有阀门和测试孔。在设备需要进行必要的调整时,可以通过关闭阀门的方式来切断烟气,从而使反应装置具备人员进入的条件。而测试孔的主要作用是方便检测仪器对烟气成分进行测量,从而判断污染物脱除效果。

本系统采用变频风机,可以通过调整变频风机变频器的频率来调整风机的转速,从而实现对抽取的烟气量进行调节,以调节烟气的处理时间。

2.2 降温系统

降温系统的主要作用是调节烟气的温度和湿度,让烟气温度、湿度处于反应装置的最佳工作范围内。当烟气经过急冷塔时,塔内的喷淋层会启动,顺着烟气流方向喷射降温用水,根据反应装置进口的测温点的温度反馈来联锁控制急冷塔喷淋层的开启数量和喷嘴的工作压力,实现温度的精确控制。

2.3 反应系统

该系统由反应装置、等离子电源和高压连接装置等3部分组成,是整个实验装置的核心系统。

2.3.1 反应装置

根据经验和工艺要求,反应装置采用卧式结构,其内部放电极的结构形式为线-板式,由2个反应室组成,每个反应室的有效长度为1.8 m,宽度为2.16 m,高度为3.6 m,分别用等离子电源给其供电;反应装置顶部设置有喷淋系统,有极板喷淋和空间喷淋2种喷淋方式,分别可以冲洗极板和整个放电空间;反应装置壳体与烟气接触部分采用不锈钢,其余部分采用碳钢,内件采用不锈钢。

单个反应室的主要技术参数如表2所示。

表2 单个反应室技术参数表

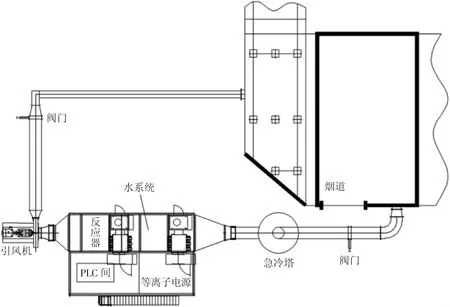

反应装置主要放电部分为其内部的极板和极线,线-板距离为(135±5)mm,保证电场有足够的电场强度,确保不会被击穿。极板采用C590型波纹板(如图3),其长度为590 mm,宽度为50 mm,厚度为1.2 mm,由平板轧制而成,中间呈波纹型,便于水膜的形成,极板上下均开有φ13 mm固定连接孔,用于组装和安装。极线采用直径φ3 mm的针刺线,焊接在阴极管上,针刺之间的距离为75 mm,极线与极线之间的距离为200 mm,焊接在阴极框架上。

图3 极板结构图

内件组装和安装完成后,均采用焊接形式固定,一方面增加内件的安装强度和可靠度,另一方面减小能量传输的阻抗,有利于电源能量的注入,减小脉冲宽度和脉冲上升沿。针尖对板安装,有利于提高电场强度,更容易产生等离子体,此外,合理的针刺间距和线线间距能够使等离子体的空间分布更加均匀,从而提高整个空间内的等离子体场强度和均匀性[5]。

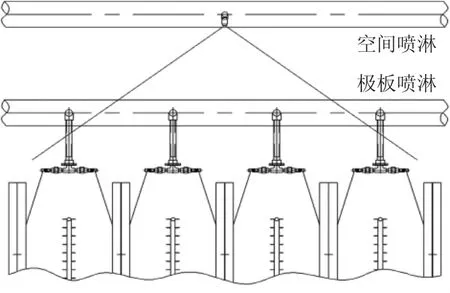

反应产物为硫酸气溶胶和硝酸气溶胶,这些产物与粉尘颗粒物一样,在静电场的作用下被荷电收集,最终吸附在极板上。反应产物的过多富集容易造成电场击穿,导致电场吸附能力降低和促进逆反应的发生。故在电场顶部设置喷淋装置(如图4),有极板喷淋和空间喷淋2种,其中极板喷淋是针对极板清洗所设,采用扇形喷嘴,每组分左右2个喷嘴,分别对着极板喷射,在极板表面形成连续的水膜,此喷淋层连续运行;空间喷淋是针对整个放电区域的,采用锥形喷嘴,此喷淋层间断运行。电场底部设置灰斗,倾斜角为10°,灰斗底部有排水口,能及时将含有反应产物的水排出设备。

图4 喷淋结构图

2.3.2 等离子电源

等离子电源是用于给脉冲等离子体烟气净化设备提供高压电的装置,其在等离子场的形成中起到至关重要的作用。根据反应器电场电容及各连线与反应器组成的回路电感设计等离子电源,与反应器匹配使用。

电场产生等离子体的场强为6 kV/cm,而要实现脱除烟气中污染物的目的,达到等离子体的产生场强是不够的,需要将电场强度提升到8 kV/cm以上,从而使等离子体往空间扩散,最终与污染物进行反应,达到净化烟气的目的。

等离子电源的技术参数如下:电源功率为50 kW,输出峰值电压为120 kV,峰值电流为3 kA,脉冲前沿<300 ns,脉冲宽度<800 ns,最大频率为300 Hz。

2.3.3 高压连接装置

高压连接装置用于连接反应装置和等离子电源,作为能量传输的桥梁,其结构特性及本身电气参数对脉冲波形的形成、能量传输效率有着重要的影响。该装置采用宽铜皮作为高压连接线,并将高压套筒与连接线同轴布置,套筒与地之间可靠连接。

能量在传输过程中通过传输线输送至工作区域,但部分能量以热能、电磁辐射等形式消耗掉。采用同轴传输的方式可以有效地减小能量在传输过程中的辐射损失,从而提高能量的传输效率。

2.4 水系统

水系统包括在脉冲等离子体脱硫脱硝实验装置中所设置的用于前端烟气降温、对电极进行清洗的供水和排水系统,由补水箱、循环水箱、排水箱、管路、泵、阀门等组成。其中降温用喷淋泵采用变频泵,可以有效地控制水量,从而控制烟气温度和湿度;给极板喷淋的供水泵采用变频泵,可以精确地控制流量和压力,以免因喷嘴压力过大而喷出板外并导致电场击穿放电,或喷嘴压力过小,水膜在极板上只形成一部分,达不到冲洗的效果。

水箱之间贯通连接,补水箱补充新水,为降温喷淋和空间喷淋供水,并可溢流至循环水箱;排水箱内储存并沉淀反应装置的出水,将上层清液溢流至循环水箱,下层浊液则排入脱硫地坑,作为脱硫浆液的一部分使用;循环水箱给极板喷淋供水,水循环使用,一部分取自排水箱的上层清液,一部分取自补水箱的溢流水。

2.5 控制系统

实验现场,将实验装置上的气体流量计、压力变送器、液体流量计、PT100等仪表上的数据通过控制柜传输至PLC系统内,由计算机记录、保存,并由PLC实现自动控制,根据反馈信号实时调整各部分的运行参数,确保设备运行参数不超出设计参数。将电源运行参数也通过信号线传送到PLC系统上,可以对电源工作情况进行实时监测并记录需要的数据。通过程序的设定,可以将所有采集的数据输出为表格、图形、曲线等多种形式,直观可见,便于分析。

3 检测仪器

检测仪器是检验实验效果的唯一手段,通过检测仪器对实验装置进出口烟气的成分进行实时检测(如图1),一台仪器放置在装置前端的进口烟道上,一台放置在装置后端的出口烟道上,能够清楚地了解进出口烟气成分的实时数据,通过对进出口烟气的测试数据进行记录分析,可以计算实验装置在不同工况下对烟气中污染物的脱除效率。

本次实验采用的检测仪器为GASMET DX4020便携式傅里叶变换红外多组气体分析仪,该仪器采用红外吸收原理,配合其独有的光谱和算法,能同时定性、定量分析多种气体组分,并且仪器出厂标定后无需再次进行气体标定,精度为相应量程的2%~5%。

4 结语

实验装置在整个实验过程中稳定可靠,达到了各项设计要求。整个实验过程中,通过PLC获取了所有的实验数据;通过对实验装置运行参数的调整,了解了实验装置在不同工况下的处理能力,为后续装置工业化奠定了一定的基础。