风电机组主轴承内圈结构形式对连接螺栓强度的影响分析

2022-02-19黄文杰赵春雨倪敏

黄文杰,赵春雨,倪敏

(明阳智慧能源集团股份公司,广东 中山 528400)

0 引言

轴承和螺栓是当代机械设备中使用非常广泛的两种重要零部件,轴承的主要功能是支撑机械旋转体,降低其运动过程中的摩擦因数,并保证其旋转精度,而螺栓的主要作用是用来连接2个或2个以上不同的部件,以实现部件之间的紧固联接[1]。风力发电机组是大型机械设备之一,其中的轴承和螺栓应用也较为广泛,例如有变桨轴承、主轴承、偏航轴承及各部件之间各式各样的螺栓联接等,它们均是风力发电机组的核心零部件,在机组的正常运行中起着至关重要的作用。

本文以风力发电机组主轴承内圈结构形式对联接螺栓强度的影响为研究对象,通过有限元仿真的方法对联接螺栓进行强度分析,并根据极限强度、疲劳损伤、联接面的开口和滑移情况等方面的仿真结果说明不同的主轴承内圈结构形式对联接螺栓的具体影响,为主轴承联接螺栓的强度设计和结构优化提供一种设计方法和研究思路。

1 概述

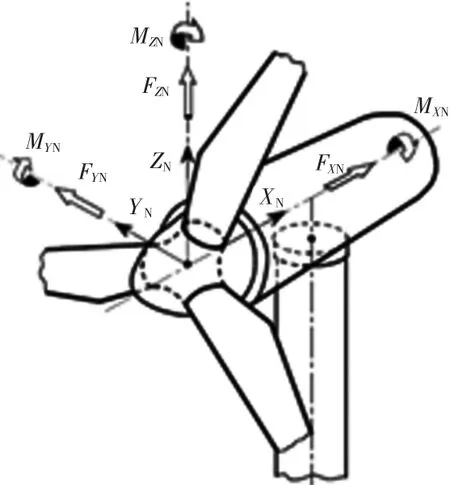

某风力发电机组的轮毂与主轴承联接示意图如图1所示,其中轮毂与主轴承通过72个10.9级的M42(缩径为35 mm)高强度螺栓进行联接,齿轮箱与发电机通过86个10.9级的M42(缩径为38.9 mm)高强度螺栓进行联接。主轴承内圈结构形式如图2~图3所示,分别为两瓣式和三瓣式。

图1 轮毂与主轴承联接示意图

图2 主轴承内圈(两瓣式)

图3 主轴承内圈(三瓣式)

2 有限元建模

2.1 有限元模型

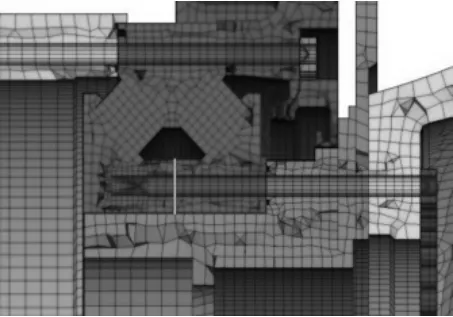

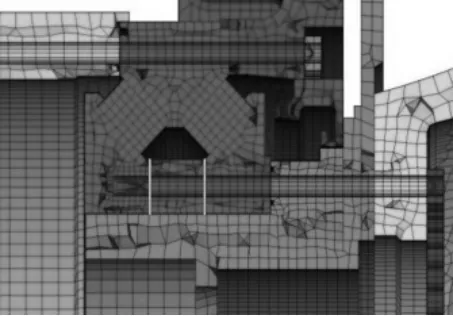

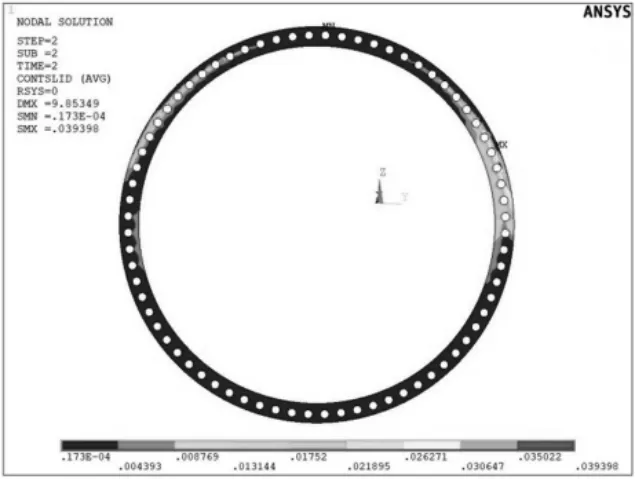

将简化后的整机三维实体模型导入到Workbench中,对各部件进行几何处理和网格划分,部件均采用低阶六面体单元划分,螺栓用BEAM188单元模拟,并用LINK8单元和BEAM4单元模拟螺纹啮合关系[2],然后将整体有限元模型导入到ANSYS经典界面中进行加载计算及结果分析。图4为两瓣式主轴承内圈整体有限元模型(剖视图),图5为三瓣式主轴承内圈整体有限元模型(剖视图)。

图4 两瓣式有限元模型(剖视图)

图5 三瓣式有限元模型(剖视图)

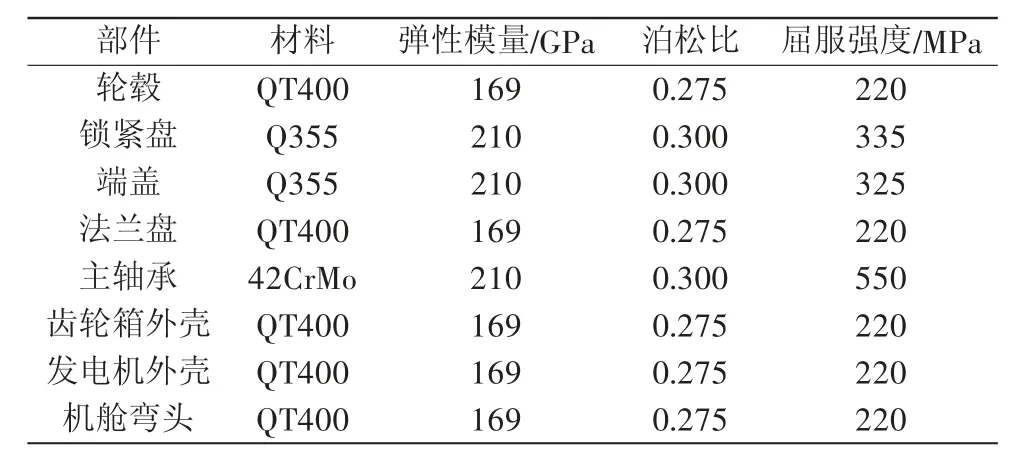

2.2 材料属性

风力发电机组中各部件的材料属性如表1所示。

表1 各部件材料属性

3 加载及约束

3.1 极限加载工况

计算螺栓极限强度时加载步骤如下:1)所有螺栓施加预紧力;2)在轮毂中心施加极限工况载荷进行重启动计算,加载坐标系如图6所示。

图6 GL轮毂中心静坐标系[3]

3.2 疲劳加载工况

计算疲劳强度时加载步骤[4]如下:1)所有螺栓施加预紧力;2)在轮毂中心每30°施加疲劳时序载荷中的最大合弯矩Myz,进行重启动计算。

3.3 接触和约束

各部件之间建立标准接触或绑定接触,在轮毂中心建立加载点,并与轮毂上的3个叶根联接面建立MPC远场接触,约束机舱弯头底面节点所有自由度。

4 计算结果分析

4.1 螺栓极限强度分析

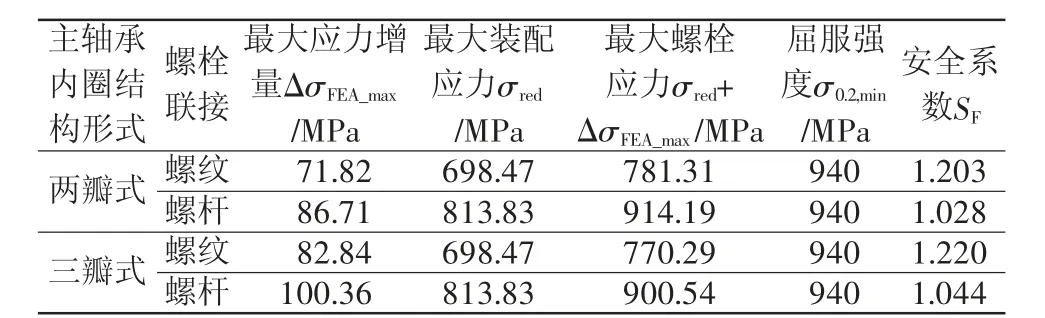

根据VDI 2230[5],结合有限元计算的最大螺栓应力增量和最大预紧力产生的轴向应力评估螺栓极限强度,结果如表2所示。主轴承内圈为两瓣式时螺栓的极限安全系数为1.028,主轴承内圈为三瓣式时螺栓的极限安全系数为1.044。

表2 螺栓极限强度安全系数

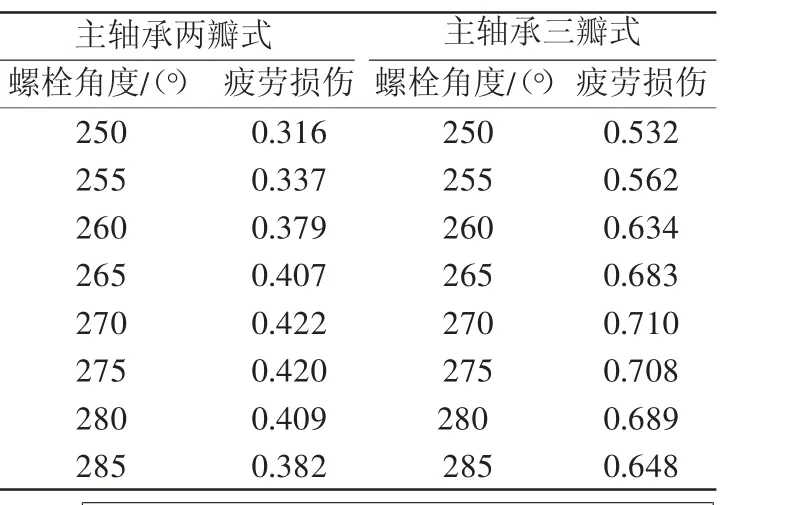

4.2 螺栓疲劳损伤分析

将有限元结果和时序弯矩载荷进行插值得到螺栓的应力时序,然后进行雨流计算,再结合GL认证规范确定的SN曲线,计算螺栓的疲劳损伤。各位置的螺栓疲劳损伤值如表3所示,主轴承内圈为两瓣式时螺栓最大疲劳损伤值为0.422,主轴承内圈为三瓣式时螺栓最大疲劳损伤值为0.71。

表3 螺栓疲劳损伤结果(局部)

4.3 螺栓联接面的开口和滑移分析

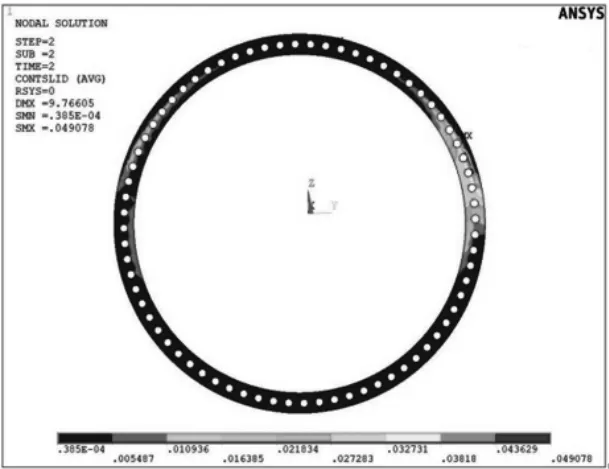

主轴承内圈接触面间的开口间隙和滑移距离如图7~图10所示,主轴承内圈为两瓣式时的开口间隙为0.111 mm,滑移距离为0.049 mm,主轴承内圈为三瓣式时的开口间隙为0.045 mm,滑移距离为0.039 mm。

图7 开口间隙(主轴承两瓣式)

图10 滑移距离(主轴承三瓣式)

5 结论

通过ANSYS软件中BEAM188 单元模拟螺栓,基于有限元方法建立仿真模型,对不同的主轴承内圈结构形式时的轮毂与主轴承联接螺栓进行强度分析,得到如下结论:1)采用两瓣式的主轴承内圈结构形式,其联接螺栓极限强度安全系数为1.044,疲劳损伤值为0.422,主轴承内圈接触面的开口间隙为0.111 mm,滑移距离为0.049 mm;2)采用三瓣式的主轴承内圈结构形式,其联接螺栓极限强度安全系数为1.028,疲劳损伤值为0.71,主轴承内圈接触面的开口间隙为0.045 mm,滑移距离为0.039 mm;3)由上述数据对比分析可知,采用两瓣式的主轴承内圈结构形式,其极限强度和疲劳强度较好,但主轴承内圈接触面的开口和滑移情况较严重,而采用三瓣式的主轴承内圈结构形式,其极限强度和疲劳强度较差,但主轴承内圈接触面的开口和滑移情况较好。

图8 滑移距离(主轴承两瓣式)

图9 开口间隙(主轴承三瓣式)