密闭产品的热结构设计和分析

2022-02-19周锦华

周锦华

(上海惠安系统控制有限公司,上海 200233)

热仿真技术已成为电子设备研制中不可或缺的关键技术,通过对机箱产品热量的分析、温度分布及速度矢量的仿真计算,研究加强机箱散热的有效措施并指导结构设计,尽可能减少热阻,加快散热速度,降低内部温升,提高设备的可靠性。[1]

本文运用Flotherm 热仿真分析软件,用方便可靠的设计方法,模拟无风扇、自然散热的密闭结构产品,完成了产品热设计,模拟结果与产品实测数据基本一致。

1 产品设计要求

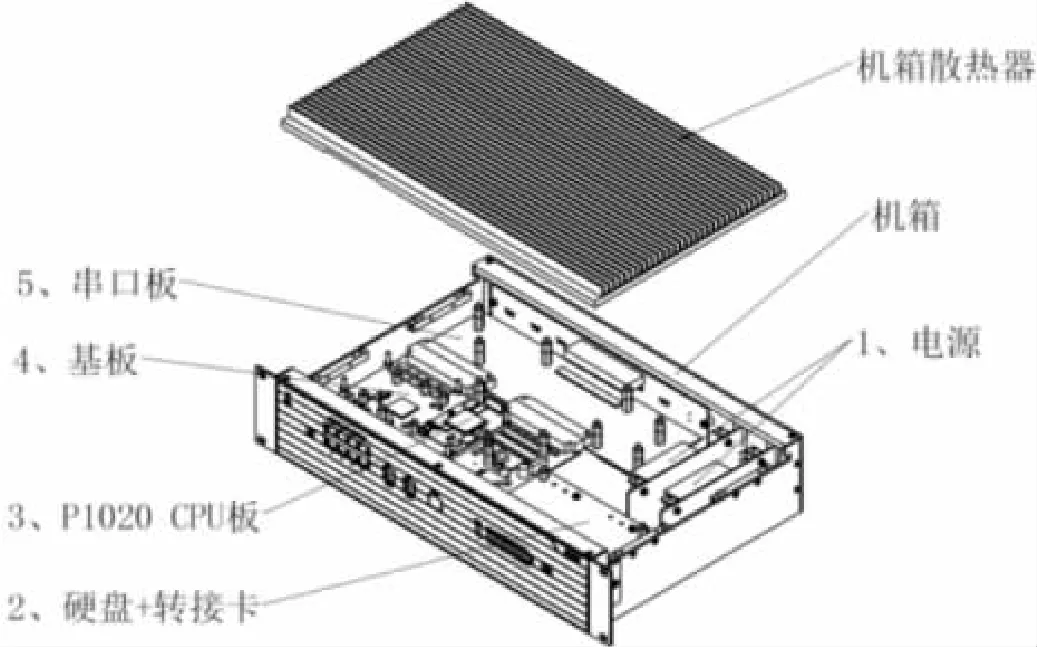

产品采用无风扇、自然散热的密闭式结构,在-40~70°C 环境范围内正常工作,产品外形尺寸:482.6mm*88mm*290mm。产品主要由机箱、电源(2 块),P1020 CPU 板、基板、串口板、串口转接板、LCD 转接板、“硬盘+转接卡”等组成,产品结构示意图见图1。

图1 机箱结构

产品主要发热模块和芯片:

a.电源:功率2.5W,数量2 块。电源的元器件正常使用温度-40~120°C。

b.SATA 硬盘:正常使用温度不超过70°C。

c.P1020 CPU 板:主要发热芯片P2020EC,功耗:9.6W。通过接插件直插在基板上,安装方式见图2。

d. 基板:主要发热芯片:2 个1WBCS53125,1W EP4C15F2317,0.1W 发热器件。安装方式见图2。

图2 1020 CPU 板、基板的发热元器件示意图

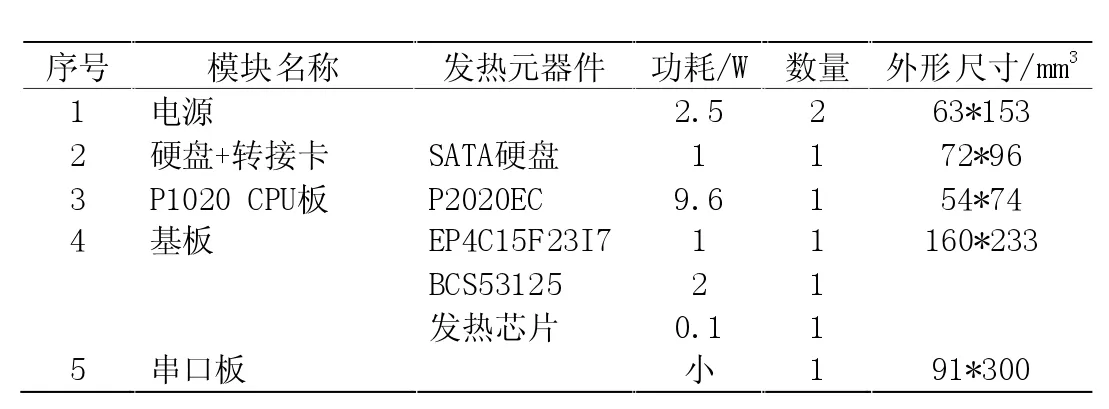

发热模块需要解决散热问题,同时也要考虑热的相互影响和作用。内部模块元器件热耗如表1。

表1 内部模块元器件热耗

2 机箱热设计分析计算

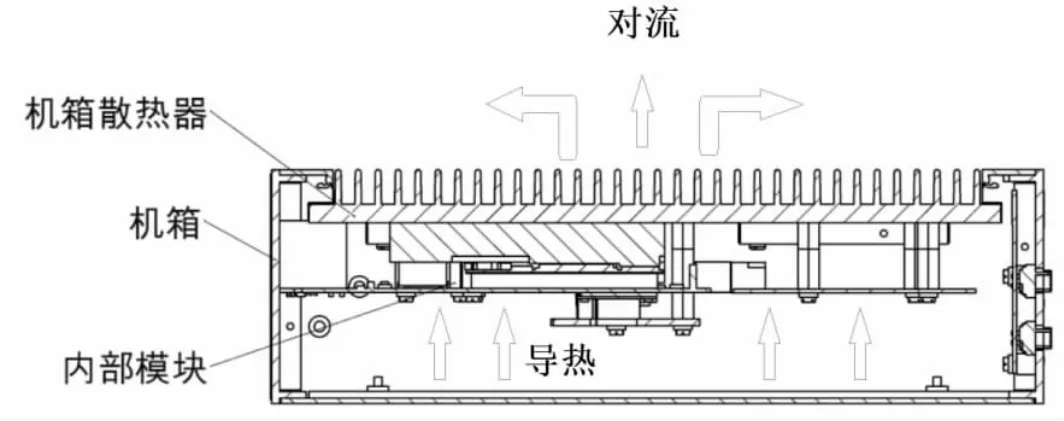

密闭产品的散热对结构设计来说,散热是主要解决的问题之一。通过设计,模块产生的热量通过导热块导热传递到产品外壳散热,或者产品外部的散热器达到自然对流散热。

对产品内部发热模块和芯片的分析,模块工作时产生的热量,尽快传递到机箱外壳或外部散热器,机箱外壳或外部散热器将热量通过自然对流的方式,将热量传递到外部空气中,散热路径如图3 所示。

为保证各模块都有良好的散热效果和正常的工作状态,机箱采用19in 铝型材机箱,机箱上盖板设计为散热器结构,主要通过上盖板进行散热。CPU 板和基板上芯片的热量通过导热块导热到机箱的上盖板,电源和SATA 硬盘产生的热量通过固定装置传导到机箱上,最终通过机箱外壳以及外壳的散热器,达到与外部空气的自然对流散热(图3)。

图3 散热路径

计算产品散热的热流密度,分析产品的散热是否符合自然散热满足要求。机箱模块总功耗为:

式中,Q1为模块1,2 个电源功耗,(2.5*2)W;Q2为模块2,基板+CPU 板功耗,(9.6+3.1)W;Q3为模块3,SATA 硬盘功耗,1 W。

Q热=(2.5*2)+(9.6+3.1)+1=18.7W

产品在热稳态条件下,散热表面的热流密度的计算为:

式中,A 为产品散热总面积,单位cm2, 计算得:A=2028 cm2。

产品热稳态下,散热表面的热流密度,如下:

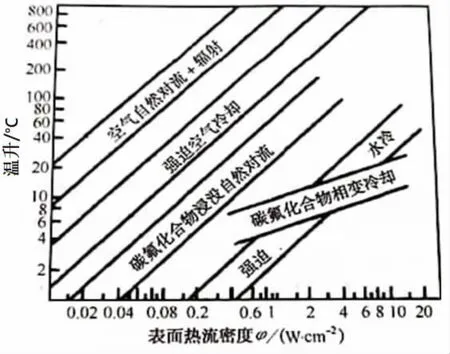

φ=18.7/18114=0.13x10-2W/ cm2

产品要求的正常工作最高环境温度范围为70°C,考虑到内部模块、元器件的耐高温性能不超过105°C~125°C,以元器件最低105°C 计算,那么元器件温度升高范围应控制在35°C 范围之内。图4 是温升和热流密度冷却方法选择图,当热流密度阈值0.13x10-2W/ cm2时,空气自然对流+辐射条件下,部温升对应控制在12°C~35°C。

图4 温升和热流密度冷却方法选择图

从计算结果看,产品热稳态下的热流密度对应于自然对流散热的阀值,机箱内部温升35°C,即模块、器件的工作温度105°C,产品可以正常工作。计算分析产品热设计可以采用自然散热来满足。

3 建模与验证

3.1 建模

3.1.1 环境参数确定

Flotherm 热仿真参数设定:环境温度:70°C,层流,标准大气压,flow and heat transfer 使用条件,重力设定,系统空间等。

3.1.2 PCB 板建模

PCB 板目前主要采用的环氧树脂玻璃板的导热系数较低(0.26W/(m°C)),导热性能差。为了提高其导热能力,可采用散热印制板。散热印制板包括:在普通印制板上敷设导热系数大的金属(Cu、AI)条(或板)的导热条(板)印制板;在普通印制板中夹金属导热板的夹芯印制板和在印制板上敷设扁平热管的热管印制板等。[2]现有措施:尽量增加PCB 板布铜率,从而增加板的导热。

印制板上的电子元器件,应按其发热量大小及耐热程度分区排列,耐热电子元器件放在冷却气流的最上游入口处,耐热性好的电子元器件放在最下游出口处。[3]1020 CPU 板、基板上发热元器件的封装和参数见表2。

表2 1020 CPU 板、基板上发热元器件的封装和参数

3.1.3 模块布局

考虑发热芯片的散热,还要考虑发热源之间相互影响。电源模块、硬盘+转接卡的位置尽量远离CPU 板和基板,防止相互之间的热影响和热叠加。

3.1.4 机箱散热器设计

热设计常用的散热方案有自然对流、强迫风冷和液冷等,考虑到产品设计要求:密闭,无风扇,自然散热,通过机箱热设计分析计算和初步模拟,可以采用空气自然对流散热方案,采用热量通过导热块导热到散热器散热。机箱的上盖板设计为整体散热器结构。

3.1.4.1 散热器的尺寸

根据机箱上盖板尺寸,散热器尺寸426mm (长)*260mm(宽),通过机箱热设计分析计算,以及性价比考虑,散热器采用厂家现有常用整体成形散热器结构,或者采用散热翼片插齿式结合技术工艺结构。

3.1.4.2 吸热散热平衡

散热器分基板和翼片两部分,基板主要吸收热量,翼片主要与外部空气进行对流散热,当散热≥吸热,散热器起到散热作用,降低产品温度。

3.4.1.3 散热器设计模拟

通过Flotherm 热仿真模拟,优化得出散热器尺寸,机箱系统热平衡状态下,模拟得出:散热器采用散热翼片插齿式结合技术工艺结构,外形尺寸:426mm*260mm*20mm,基板厚度:7mm,翼片高度13mm, 翼片宽度2.5mm, 翼片数量:33片。最终散热器温度不超过85°C

3.1.5 导电片衬垫:导电系数、导电厚度导热片建议采用导热系数高,薄厚度。

产品设计采用导热系数5w/m-k,厚度0.5mm 的导热片。

3.2 热仿真结果与分析

热仿真求解得到,环境温度70°C 时,产品热稳态的温度分布,其中产品最高温度控制在91°C 以下,即内部温升控制在25°C 范围内。热仿真温度数据如表3 和温度曲线图如图5。

表3 热仿真温度数据

图5 热仿真温度曲线图

如图6,分别截取XY 面,YZ 面,XY 面温度分布图,可以看出,2020EC 的温度最高,热量主要集中在产品内的P1020 CPU 板和电源板区域,在进行产品整体规划时,这两个模块上加强散热。例如增加P1020 CPU 板的导热模块的接触面,增加电源和CPU 之间安装间距。

图6 温度分布图

如图7,分别截取XY 面,YZ 面,XY 面产品内部速度矢量图,产品散热器的盖板外的流速较大,说明产品通过散热器与外部空气对流散热最有效,是主要的散热路径。

图7 内部速度矢量图

4 结论

分析机箱内部发热模块的散热,计算产品的热流密度,借助Flotherm 软件对机箱进行热仿真,模拟得到产品热平衡状态下的温度分布、内部速度矢量图、各模块表而的最高温度,得到如下结论:

在空气自然散热条件下,环境温度70°C 时,产品的热量通过外壳、散热器与空气的对流散热,温升可以控制在25°C 内,产品可正常工作。

通过产品实测数据验证,Flotherm 热设计软件仿真数据与实际数据较符合,真实的反映整个产品的热状况。热仿真可以对热设计进行优化,使机箱产品布局更合理。

结束语

相比传统试验热分析测试,借助Flotherm 热仿真软件建立模型,数据求解计算,更为快速且直观模拟元器件、内部热模块在不同结构形式下的内部温度场和温度节点,设计者可以全面较准确的掌握不同情况下设备的热分布情况,从而对比综合评价各种散热方案的优劣,解决可能存在的散热问题,降低分析费用和试样的试制成本,缩短分析计算时间,提高优化设计能力和设计效率。