基于TMS320F28377D的单相PWM整流器控制系统设计

2022-02-19四川工程职业技术学院电气信息工程系杨晓艳施芸

四川工程职业技术学院电气信息工程系 杨晓艳 施芸

相比于传统的二极管、可控硅整流器,单相脉冲宽度调制(Pulse Width Modulation, PWM)整流器具有高功率因素、低电流谐波、能量双向流动等优点,已广泛用于新能源[1-2]、不间断供电电源(Uninterrupted Power Supply, UPS)[3-4]、电力机车牵引系统[5]等工业领域。高性能单相PWM整流器控制存在采样、数据处理、电压/电流环控制、占空比更新等多重任务,采用双核DSP架构的微处理器可并行执行代码,从而可将控制任务进行分解处理,以减小系统的控制时延,提高系统的控制精度[6]。双核架构微处理器TMS320F28377D在混合脉宽调制[7]、绝对值光电编码[8]等方面已有应用,可有效提高程序的运行效率。本文以TMS320F28377D为核心,实现已广泛应用于单相两电平PWM整流器的基于PI的直接电流控制(PI-based Direct Current Control, PI-based DCC)算法,以期提升程序执行效率,减小控制时延。

1 TMS320F28377D简介

相比于单核浮点DSP架构的TMS320F28335微控制器,双核TMS320F28377D微控制在单相PWM整流器控制方面具备的主要优势如下:

(1)集成了两个具备200MHz的信号处理能力32位浮点DSP核心。单核性能相比于150MHz信号处理能力的TMS320F28335,处理能力提升33%左右。两个内核之间通过内部处理器通信(Inter-processor Communication)模块实现信息交换。

(2)在集成单精度浮点单元((Floating-point Unit,FPU))的基础上,增加了三角法数学单元(Trigonometric Math Unit,TMU)及Viterbi/复杂数学单元(Viterbi/Complex Math Unit, VCU-II),可让三角运算和复杂数学运算更为快捷。

(3)每个内核均具备可编程控制律加速器(Control Law Accelerator, CLA),也称为实时控制协处理器。CLA的运行速度与主CPU相同,可与主CPU并行执行代码。

(4)集成4个ADC模数转换器((Analog-to-digital Converter,ADC))可单独设置为16位或12位模式。其中,16位模式可支持12个外部差分输入通道,12位模式可支持24个外部单端输入通道。

2 硬件控制电路结构

2.1 单相两电平PWM整流器拓扑结构

单相两电平PWM整流器及其控制回路的拓扑结构,如图1所示。图中,R和L分别表示交流侧等效电阻和等效电感。RL为直流侧等效负载,与其并联的是直流滤波电容Cd。四支功率开关管S1-S4用于在桥臂a和b上产生两电平电压。整流器的交流侧电压、电流及直流侧电压通过电压/电流传感器采集,经过调理电路处理后输入微控制器。经过微控制器的处理和计算后输出4路PWM脉冲信号分别控制功率开关管S1-S4。

图1 单相两电平PWM整流器的拓扑结构Fig.1 Topology of single-phase two-level PWM rectifier

2.2 控制系统电路结构

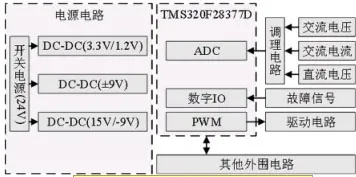

基于TMS320F28377D的单相两电平PWM整流器硬件控制电路的结构框图如图2所示,主要由电源供电、信号调理、PWM驱动、故障处理等几部分电路构成。

图2 基于TMS320F28377D的硬件控制电路结构Fig.2 Structure of control circuit based on TMS320F28377D

PWM整流器器的控制与驱动电路之间需要实现电气隔离,供电电路先采用开关电源输出24V直流电压,然后通过隔离型DC-DC模块将24V直流电压变换为各个电路模块所需的直流电压。其中,DC3.3V是微控制器((Input-output,IO))端口及外围电路的电源;DC1.2V是微控制器CPU核心电源;DC±9V是采样信号调理电路所用运放的电源;DC15V及DC-9V为PWM驱动电路电源。

信号采样电路对整流器交流侧电压、电流及直流侧电压进行采样。TMS320F28377D的ADC模块输入电压范围为0~3V,与PWM整流器功率回路所需要采样信号的幅值变化相差很大。通过电压、电流传感器将所需采样信号进行比例缩小,然后输入调理电路。调理电路是由运放构建的比例放大器,进行信号幅值的小范围调整,最后输入至ADC模块。对于交流侧电压、电流采样通道,由于采样信号为交流信号,在调理电路中需要增加同相加法器,叠加一个直流电压后让输入的采样电压符合要求。

TMS320F28377D的PWM模块输出脉冲信号为3.3V电平标准,PWM驱动电路将其转化为可驱动功率开关的脉冲信号。常用的集成驱动芯片如EXB841、MC33153等,都具备电气隔离,过流、过压、欠压等保护功能,其故障输出端口接入TMS320F28377D的数字IO端口,可实现故障的实时响应及处理。

其他外围电路主要包括微处理器的时钟、JTAG调试端口、RAM/ROM存储器扩展、按键输入、显示输出等电路模块,可确保控制电路系统能够正常调试与运行。

3 控制算法的实现

3.1 算法的控制框图介绍

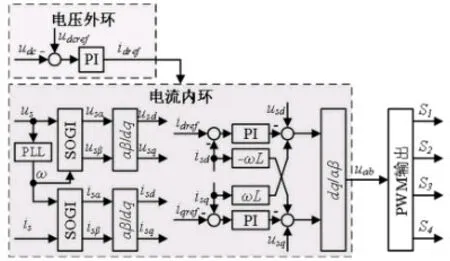

单相PWM整流器的PI-based DCC算法具备较好的鲁棒性,能实现零稳态误差,在实际中应用广泛。PI-based DCC算法的控制框图,如图3所示。其中,udc、udcref分别是直流侧电压及参考电压;us、is分别是交流侧电压、电流;ω是us的角频率;usα/usβ、isα/isβ分别是us、is的α-β分量;usd/usq、isd/isq分别是us、is的d-q分量。idref、iqref分别是电流环参考电流的d-q轴分量。

图3 PI-based DCC算法的控制框图Fig. 3 Control diagram of PI-based DCC

图3中,电压外环采用1个PI控制器实现直流侧电压调整。电流内环首先利用锁相环(Phase Lock Loop, PLL)获取us的角频率ω,再经过广义二阶积分(Generalized Second-order Integral,SOGI)获取us、is的正交分量usα/usβ、isα/isβ,然后通过αβ-dq变换转换得到交流侧电压、电流的d-q轴分量usd/usq、isd/isq。通过两个PI控制器分别对isd、isq进行调整,实现零稳态误差控制。计算获得的调制信号的d-q轴分量通过dq-αβ变换得到调制信号uab,将其输入EPWM模块后,获得输出的PWM调制脉冲。

3.2 算法的任务分配及实现

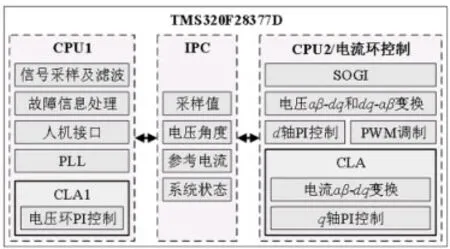

PI-based DCC算法的涉及的主要任务包括:信号采样及滤波,电压外环控制及电流内环控制等模块。其中,电流内环控制包括PLL、SOGI、αβ-dq及dq-αβ变换、PI控制等子任务。在单核微处理器中,所有任务需要按照优先级别顺序处理。同时,还需要考虑人机接口等附加任务的影响。采用双核微控制器TMS320F28377D编程时,可将任务进行合理分配,优化程序执行流程。

单相PWM整流器运行在高开关频率状态下,小功率PWM整流器开关频率可高达100kHz,大功率PWM整流器开关频率一般高于1kHz,电流内环的控制频率常取开关频率的整数倍。电压外环输出信号用作电流内环参考信号的幅值,在稳态下是一个直流信号,因此电压外环的控制频率及PLL的处理频率可以低于电流内环的控制频率。根据采样定律并考虑工程实际,电压外环和PLL的控制频率取交流侧电压频率的5~10倍。根据上述分析,可将电压外环、PLL、人机接口、故障处理等任务交给一个CPU内核处理,另一个内核专注于电流内环,输出PWM脉冲。基于双核微控制器TMS320F28377D实现PI-based DCC算法的任务分配如图4所示。

图4 基于TMS320F28377D实现PI-based DCC算法的任务分配Fig.4 Diagram of task allocation for PI-based DCC based on TMS320F28377D

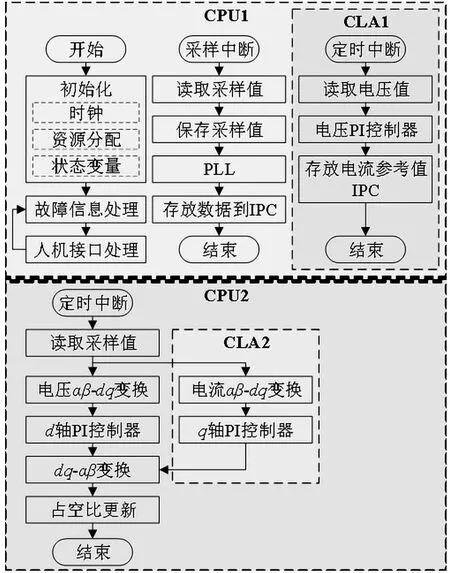

图4中,内核CPU1主要负责电压外环PI控制,PLL输出交流侧电压角度计算,故障信息处理,人机接口交互等。其中,PLL计算、电压环PI控制交由CLA1处理,这样可以消除其他任务对控制算法执行的影响。内核CPU2主要电流内环控制算法实现,包括利用SOGI、αβ-dq和dq-αβ变换、d-q轴PI控制、PWM调制输出等。其中,交流侧电流的αβ-dq变换及q轴PI控制交由CLA2并行处理。在内核CPU1与CPU2之间会涉及的信号采样值、交流电压角度、参考电流值、系统状态等信息,这些通过IPC模块实现信息交互。

程序流程图,如图5所示。

图5 基于TMS320F28377D实现PI-based DCC算法的程序流程图Fig. 5 Flowchart of PI-based DCC based on TMS320F28377D

3.3 实验结果

为了验证双核微控制器性能的优越性,将PI-based DCC算法分别在TMS320F28377D及TMS320F28355微处理器中实现,并连接dSPACE半实物仿真系统进行对比验证。为了让实验结果具备可比性,TMS320F28377D和TMS320F28355的核心运行频率统一设置为150MHz。实验结果表明:TMS320F28355微控制器单次执行控制算法耗时约22.3μs,TMS320F28377D微控制器耗时约为17.9μs,PWM整流器的控制时延减小约19.7%。

4 结语

本文研究了基于双核DSP架构的TMS320F28377D的单相PWM整流器的数字化实现方法,给出了控制硬件电路结构,利用双核架构微控制器的并行运行特性,对控制算法的电压外环和电流内环控制任务进行了合理分配和优化。通过半实物仿真平台对单核TMS320F28355和双核TMS320F28377D的执行效率进行了对比,实验结果表明,TMS320F28377D能有效提高程序的执行效率,减小单相PWM整流器的控制时延。