大体积混凝土施工的质量控制技术要点分析

2022-02-18钱伦

钱伦

(甘肃万泰建设工程有限公司,甘肃 兰州730030)

0 引言

市政工程建设力度不断增强,公路桥梁工程建设规模和数量逐步提升,此类工程施工技术要求高、难度大,尤其是当前多数工程是以混凝土结构为主,如何保障大体积混凝土浇筑施工质量则是重中之重。大体积混凝土存在抗拉强度偏低的问题,在具体施工中,受到水化热和环境因素影响,混凝土容易出现裂缝问题,不仅会降低结构整体承载力,还会影响到建筑物整体安全性、耐久性以及美观性。所以,把握大体积混凝土施工技术要点,做好施工全过程质量控制,旨在建造符合要求的工程项目,推动市政路桥工程高水平建设和发展。

1 大体积混凝土开裂的原因

混凝土结构物实体最小几何尺寸在1m 以上,即大体积混凝土,其开裂的原因通常是由于温度应力变化导致,问题较为普遍。相较于普通混凝土而言,大体积混凝土的尺寸大、结构大、钢筋布置密度大、水泥用量大、设计标号高,具有较强的承载和防水性能,而且大体积混凝土施工时间长、工艺要求高、收缩变形概率大,容易受到季节温度因素影响。导致大体积混凝土开裂的原因多样,大致分为以下几点。

1.1 混凝土自身因素

混凝土在物理或是化学反应下发生形变,将会大大影响混凝土稳定性。如果混凝土稳定性较差,则会降低混凝土的抗渗能力,尤其是其中加入的溶液物质,也会影响混凝土的耐久性。混凝土浇筑后会发生一定的收缩,如果没有负载混凝土,则会受到这一特性影响而发生开裂,在任一荷载作用下混凝土结构也会出现徐变变形、弹性变形。结构徐变能够降低大体积混凝土温度应力,增加收缩裂缝问题出现概率,但相应的也会造成预应力损失,结构变形随之增加,因此要多角度考量徐变对大体积混凝土的影响[1]。

1.2 混凝土原料因素

混凝土收缩开裂现象较为普遍,其主要原因是原材料质量不合格,配置完成的混凝土收缩应力超出抗拉强度,导致表面开裂。水泥类型、用量将直接影响混凝土收缩大小和强度,水泥颗粒越粗,表层发生裂缝的概率随之下降,所以做好这一因素的管控至关重要。混凝土骨料表面所携带的泥土会影响水泥浆、骨料咬合连接,弱化界面结构,进而导致混凝土整体抗拉强度下降,出现裂缝。实际上,加入外加剂情况下,混凝土初期干缩值较大,而加入了凝性AE 减水剂的混凝土干缩值要高于不加外加剂的混凝土,而且混凝土浇筑后如果未能及时养护处理,更容易出现混凝土裂缝问题[2]。

1.3 其他因素

大体积混凝土浇筑环节,关于裂缝的控制,做好前期构造设计也是极为重要的。结构计算中需要确定结构物受力体系相关参数,而传统计算模型与结构物实际状态有所差异,而这也会导致内力计算结果和实际情况有所偏差,如果此类因素缺少充分考量,则会诱发结构裂缝[3]。

2 大体积混凝土施工质量控制技术要点

大体积混凝土施工环节众多,各环节之间联系密切,如果某一环节操作不当,质量不符合要求,会产生连锁反应,进而干扰下一道工序的顺利进行。因此,要明确施工质量控制要求,把握控制技术要点,便于及时发现和解决质量问题。

2.1 工程概况

兰州中川国际机场三期扩建工程,机场工程高架桥及落客平台工程设计起点桩号为K0+167.964,终点桩号为K1+852.051,全长1684.087m,其中落客平台桥梁长724.047m,两侧引桥各长480.020m;落客平台桥梁标准宽度为46.5m,引桥标准宽度为12.5m。A匝道桥梁道路设计起点桩号为AK0+0.000,终点桩号为AK0+587.622,全长587.622m,桥梁宽度为8~9m;B1 和B2 匝道桥梁设计起点桩号为BK0+42.952,终点桩号为BK0+128.992,每侧各长86.04m,标准宽度为8m。落客平台桥梁设计标高为1955.395m,地面标高为1941.20m。高架道路桥梁道路设计等级为城市次干路,设计车速为40km/h;A、B 匝道桥梁道路设计为城市支路,设计车速为20km/h。桥梁设计基准期为100 年,设计荷载等级为城市-A 级。

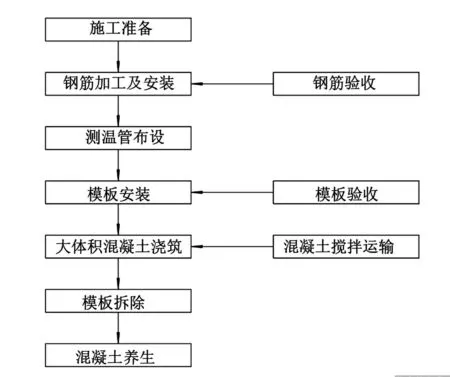

2.2 施工准备

该工程桥梁承台几何尺寸均大于1m,最小承台尺寸为5.7m×5.7m×2m,属于大体积混凝土。在大体积混凝土施工前期准备阶段,要熟悉图纸内容,充分调查分析,收集工程项目相关资料信息,编制合理的大体积混凝土施工方案,并做好充分技术交底;优化配合比设计,原材料选择要充分满足强度要求,选择水化热小的矿渣水泥,减少水泥用量,最大程度上降低混凝土水化热程度;优化骨料级配,加入一定量混合料;材料供应满足连续浇筑作业需要,并且配备配套运输工具、串筒、振动器、摊铺机械设备等,浇筑后进行仔细的质量检验;合理配备施工人员开展施工活动;钢筋、模板、支架和预埋件等铺设符合设计标准,加工安装后进行仔细的质量检验;配备发电设备,保证作业照明系统安全稳定;了解气候变化情况,规避炎热或是雨天浇筑混凝土[4]。具体作业流程见图1。

图1 大体积混凝土施工流程

2.3 大体积混凝土施工技术要点

2.3.1 钢筋安装

按照承台施工图纸要求进行钢筋绑扎施工,钢筋绑扎过程中把防雷接地钢筋提前预埋[5]。在完成承台钢筋安装完成后,仔细检查验收,如果不符合要求及时返工整改。

2.3.2 测温管设置

承台边缘向内0.5m 交点区域,设置温度监测孔,预埋PVC 管,直径为10cm,预埋期间使用铁丝将PVC管固定在架立钢筋上,管体全长1.5m,外露0.2m,预埋1.3m。在混凝土强度达到设计标准前向管道内注水,实时测量水温变化,并用洒水降温来调节气候温度和混凝土表面温度,温差不超过25℃。在混凝土浇筑期间,要做好质量监管,避免漏水和堵塞问题,浇筑后使用M10 水泥浆灌注、封控,并清理干净[6]。

2.3.3 模板安装

在这一环节,结合工程项目要求选择定型钢模,工厂提前预制加工完成,运输到施工现场后拼装即可。具体拼装时,要确保模板接头平滑、平顺,将表面打磨到有光泽度即可。然后在模板表面上均匀涂抹脱模剂,凝固后经检验合格后方可进行下一环节。现场主要是选择吊车+人工配合方式起吊安装,使用拉杆加固模板,保证模板稳定、牢固。在完成模板安装工序后由现场工程监理人员仔细检查,包括各项尺寸规格和模板牢固程度,合乎要求后进行混凝土浇筑,不符合要求上报相关部门,由施工人员明确整改要点,重新整改,直到验收合格[7]。

2.3.4 大体积混凝土浇筑

为了保证大体积混凝土浇筑质量,应做好混合料配合比设计,基于试验确定最佳的低水化热水泥材料;细骨料为中砂,含泥量不超过3%;粗骨料则是二级配5~16mm、16~31.5mm 石子,含泥量不超过1%,满足筛分曲线技术标准;外掺剂则选择粉煤灰或是复合型外加剂,减少水泥用量,起到降低水泥水化热的作用。混凝土砂率40%~45%,满足泵送要求下尽可能降低坍落度,以此来降低混凝土收缩变形概率。做好混凝土出机温度,如果气温较高,砂石堆场可以设置遮阳棚,喷洒冷水降温。具体浇筑中,承台混凝土借助汽车泵泵送入模,分层浇筑,控制混凝土坍落度处于180~220mm 范围内。浇筑前仔细清理干净模板杂质,禁止模板上有碎屑和积水,检验后浇筑混凝土;表面仔细处理,使砂浆与模板紧贴,保证混凝土表面光滑、无蜂窝。大体积混凝土分段、连续浇筑,并且保证浇筑过程匀速进行,充分振捣来增强混凝土强度。从两边朝着中间进行,薄层连续浇筑,便于充分散热,避免出现冷缝,依据30cm 厚度分层浇筑,并使用插入式振捣器充分振捣,避免漏振当混凝土停止下沉、表面泛浆时为最佳。同时也要避免振捣器从混凝土中拔出时出现空洞,插入式振捣器要避免与混凝土预埋构件、钢筋接触。混凝土浇筑后及时检查表面质量,初凝前二次收面,直到混凝土表面达到光滑状态时最佳[8]。

2.3.5 拆除模板

拆模时,混凝土芯部与表层、表层与环境温差均不宜大于15℃,在气温急剧变化时不宜拆模,避免生拉硬拽损坏构造物。拆除模板后及时清理干净,保管好便于下次使用。刚拆模时混凝土温度较高,禁止泼洒凉水,规避热震裂缝出现,保证混凝土表面养护水温度小于混凝土表面温度,温差在25℃以下。拆除模板后,人工凿毛处理墩柱和承台连接位置。

2.3.6 混凝土养护

在完成上述工序后,及时对混凝土进行养护处理,巩固施工质量,避免后期出现裂缝病害。在夏季施工中,混凝土浇筑完成后,立即在表面覆盖清洁的塑料薄膜,初凝后取掉塑料薄膜,改用浸湿的透水土工布进行覆盖,并经常洒水,保持潮湿状态最少7 天,同时采用冷却管蓄水降温,保证内外温差控制在25℃以内。冬季施工中,需加强混凝土的保温养护,以蓄热法为主,并且选用帆布搭设棚架包裹承台,在混凝土内部加温养护,表面选择塑料薄膜覆盖,以此来起到保温保湿作用,减小混凝土内外温差[9]。

2.3.7 加强温度监测

大体积混凝土浇筑完成后,应对里表温差、降温速率及环境温度进行监测,在完成混凝土浇筑工作后,重点监测混凝土内部与表面温度变化情况,尽可能减小内外温差。监测前7 天,每天监测4h,后期调整为8h。如果是恶劣天气,温度维持难度则会大大提升。这就需要结合气候条件,控制混凝土温度在40~90F 范围内,寒冷天气下混凝土温度则不小于40F,炎热天气最高温度限制是90F。因此,依据温度监测工作需要,可以选择工业级温湿度传感器设备,获取精准全面的数据信息[10]。

另外,施工现场要加强动态控制,仔细检验和分析混凝土各项指标变化情况,在发现问题时及时告知工程师,经过多方协商沟通来处理混凝土质量问题。而试验人员也要定期抽查混凝土坍落度,发现有混凝土离析情况及时处置。而混凝土浇筑后做好面层搓平,使用木抹子抹平混凝土表面,收水后也要搓平两次,避免出现收缩裂缝,提升混凝土施工质量。

3 结语

综上所述,大体积混凝土施工专业性较强,具体施工中影响因素多样。如何保障大体积混凝土施工质量和安全,就是要把握施工技术要点,选择合适的质量控制措施贯彻落实到施工全过程,有助于及时发现和解决质量问题,建造质量和效益并重的工程项目。