密闭环境模拟试验舱综合监控系统设计∗

2022-02-18阳世荣

阳世荣

(中国舰船研究设计中心 武汉 430064)

1 引言

水下作业平台内部的舱室空间相对狭小,设备数量较多,人员也相对密集,当其处于水下作业状态时,舱室内部环境为密闭空间,设备运行、材料挥发释放、管路泄漏乃至人体新陈代谢均会直接影响舱内环境,舱内环境变化将对人员的生理心理产生直接影响,甚至可能危及人身安全[1~4]。另外,舱内空气的温度与湿度也直接影响人体的生理健康、工作效率以及设备性能和可靠性[5~7]。因此,密闭舱室内的大气环境有一定的特殊性,有必要专门研究其特性及控制措施。密闭环境模拟试验舱能够模拟水下作业平台内部的大气环境,为深入、全面地研究密闭舱室内的环境特性、安全边界条件、应急处置措施等提供了试验与验证平台。本文涉及的密闭环境模拟试验舱由I舱和II舱两个模拟舱、综合监控系统、供气系统、通风空调系统、灭火系统、应急保障系统等组成。为尽可能真实地模拟水下作业平台内部大气环境和实施全过程监测,试验舱内设置了大量的气体浓度、温湿度、压力、流量等传感器,其中,I舱容积较大,设置了上下两层,用于模拟机舱环境,I舱的各传感器布置比较分散;II舱容积较小用于模拟居住舱环境,II舱内的传感器布置较为集中。另外,舱内与舱外管路系统上还设置了为数众多的调节阀、电磁阀、电动蝶阀等执行机构。通过控制供气系统向模拟试验舱加入不同成分气体,并实时调整各类气体的成分占比以及温湿度、压力等,就能够模拟密闭环境下的大气环境,开展相关试验与验证研究工作。因此,综合监控系统是环境模拟及试验过程的控制中心,其主要功能包括环境模拟、成分测量、通风与空调控制、应急保障控制等,综合监控系统的集控台实时显示并记录整个模拟、试验过程中的全部环境参数及操作信息,为密闭舱室大气环境特性研究提供数据支持。为了保证环境模拟、过程测量以及控制措施的实时性和准确性,要求综合监控系统必须满足分布式和实时性的要求。

本文介绍了一种基于DeviceNet总线和OPC技术的综合监控系统,通过设置分布式IO从站和高速数据交互网络从而实现分布式实时监控,能够满足密闭环境模拟试验舱的试验过程监控需求。重点说明了其系统架构、设备技术方案、软件程序流程等设计内容,并展望了其应用前景。

2 综合监控系统架构

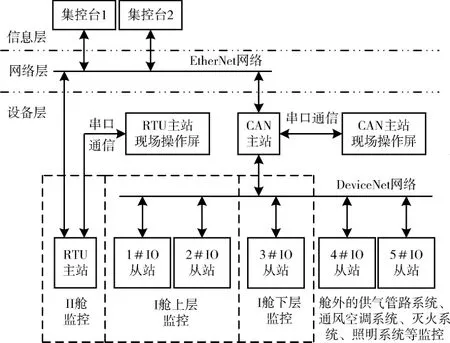

如前文所述,由于密闭环境模拟试验舱设置有数量众多的传感器和执行器,且分散布置于环境模拟舱内部和舱外管路系统中,因此综合监控系统采用分层分布式的系统架构,自下而上分为设备层、网络层和信息层三个层级。其中,设备层应用了分布式IO技术和现场总线技术,能够适应监控对象分散布置的应用场合;针对监控对象相对集中的场合,则采用现场集中监控技术;设备层主要实现现场信息采集和控制执行器动作,能够将测量信息发送给网络层,并接受网络层转发的指令。网络层应用了工业以太网技术,确保信息传输的实时性快速性,是设备层与信息层之间的数据传输通道。信息层设置两台集控台,用于集中显示、操作控制,并进行数据分析、处理及存储;两台集控台相互备份,提高了信息层综合监控的可靠性。综合监控系统架构示意图如图1所示。

如前文所述,I舱用于模拟机舱环境,容积较大、监控对象多、传感器布置较为分散;II舱用于模拟居住舱环境,容积较小、监控对象分布相对集中;舱外的监控对象主要为布置于供气、通风、空调、灭火等管路系统上的阀件、流量计等,分布也较为零散。因此,图1中的设备层设置了CAN子系统和RTU子系统,分别完成I舱与舱外系统、II舱的实时监控任务。CAN子系统采用基于DeviceNet现场总线的分布式IO监控技术,设置了一个CAN主站和5个分布式IO从站;其中两个IO从站位于I舱上层,一个IO从站位于I舱下层,两个IO从站位于舱外;每个IO从站通过IO接口采集现场传感器信息、向现场执行器输出控制信号;CAN主站通过Devi⁃ceNet总线与IO从站进行数据交互,并通过串口通信连接位于舱外的CAN主站现场操作屏,为人员提供现场操作界面。由于DeviceNet现场总线采用新的生产者/消费者通讯模式,能够大幅提高网络通信速率,具有可靠性高、实时性好、灵活性强、抗干扰能力强、易于扩展等优点[8~9],因此CAN子系统能够满足I舱与舱外监控的分布式、实时性要求。RTU子系统采用集中式监控模式,由位于II舱的RTU主站直接采集传感器信息和控制执行器动作,适应II舱监控对象较少且分布比较集中的特点;RTU主站同样通过串口通信连接位于舱外的RTU主站现场操作屏,为人员提供现场操作界面。

图1 综合监控系统架构示意图

图1的网络层应用了EtherNet工业以太网技术。EtherNet是一种具有较强互通性和确定性通信能力的网络,能够实现高速、大容量的数据交换[10],在工业控制领域应用广泛。应用EtherNet网络作为设备层与信息层之间的数据传输通道,能够确保两层之间信息传输的快速性,为实现实时监控提供了技术保障。

图1的信息层设置两台集控台,是综合监控系统的监视、控制及数据存储、处理中心。两台集控台互为备用,从而能够提升综合监控系统的可靠性。

综合监控系统的基本工作流程为:CAN主站经DeviceNet总线接收分布式IO从站采集的现场测量信息、RTU主站直接采集现场测量信息;CAN主站和RTU主站将现场测量信息进行数据处理后,再经EtherNet网络发送给集控台;集控台接收上传的数据进行集中显示、存储、分析和处理,并将控制指令经EtherNet网络发送给CAN主站和RTU主站;CAN主站经DeviceNet总线将接收的控制指令转发给分布式IO从站,由IO从站驱动现场执行器动作;RTU主站接收控制指令后可直接驱动现场执行器动作。需要说明的是,CAN主站及RTU主站都配置了位于舱外的现场操作屏,当EtherNet网络发生异常或故障、或者其他紧急情况导致集控台无法实施综合监控功能时,试验人员可在模拟试验舱外部利用现场操作屏实施就地紧急控制,最大程度保障试验安全。

3 设备技术方案

如前文所述,综合监控系统的设备层由CAN子系统和RTU子系统组成。有关设备技术方案详述如下。

1)CAN子系统

CAN子系统由CAN主站、现场操屏和5个分布式IO从站组成,其原理框图如图2所示。主站与从站之间采用DeviceNet总线进行通信;CAN主站与CAN系统现场操作屏通过串口通信交互信息;CAN主站经EtherNet与信息层集控台交互信息。

图2 CAN子系统原理框图

CAN子系统的基本工作原理如下。分布式IO从站采集现场测量传感器信号并进行数据转换,转换后的数据通过DeviceNet网络传递给CAN主站,CAN主站对采集的数据进行处理后,再经EtherNet网络传送给信息层集控台,同时,CAN主站经串口通信与现场操作屏交互数据;另一方面,CAN主站接收集控台或者现场操作屏的控制指令,根据指令要求,经DeviceNet网络寻址相应的IO从站,转发控制指令,由相应的IO从站输出控制信号,对现场执行器进行控制。

如前文所述,I舱主要用于模拟水下平台机舱的大气环境,舱室容积较大、现场传感器数量较多、布置分散,因此在图2中,1#、2#IO从站布置在I舱上层,主要完成I舱上层环境参数监测;3#IO从站布置在I舱下层,主要完成I舱下层环境参数监测;4#、5#IO从站均布置在舱外,主要用于监控设置于舱外的供气系统、通风空调系统、灭火系统、照明系统、应急保障系统等。其中,4#IO从站的主要监控对象为供气管路的调节阀和流量计以及空调管路的风机和阀件,通过控制供气、空调系统实现舱内大气环境模拟和大气成分、温湿度等调整;5#IO从站的控制对象包括各供气总管电磁阀、吹扫控制阀、通风系统控制阀、灭火系统控制阀、舱室照明控制开关及其他应急保障装置等,通过控制舱外各系统阀门及开关能够实现整套试验系统的启动运行和紧急关停。CAN主站和CAN主站现场操作屏均布置在舱外,便于试验人员现场操作。

2)RTU子系统

RTU子系统由RTU主站、现场操作屏组成。相比于CAN子系统的分布式结构,RTU子系统采用集中式结构,其原理框图如图3所示。RTU主站配置了处理器模块与模拟量、开关量输入输出模块,各模块经过背板总线进行数据交互;RTU主站与现场操作屏通过串口通信交互信息,RTU主站经EtherNet网络与信息层集控台交互信息。

图3 RTU子系统原理框图

RTU子系统的基本工作原理如下。模拟量、开关量输入输出模块采集现场测量传感器信号并进行数据转换,转换后的数据通过背板总线传送给处理器模块,处理器模块对采集的数据进行处理后,再经EtherNet网络传送给信息层集控台,同时,RTU主站还通过串口通信与现场操作屏交互数据;另一方面,RTU主站接收集控台或者现场操作屏的控制指令,根据指令要求,控制相应的模块输出控制信号,对现场执行器进行控制。

如前文所述,由于II舱主要用于模拟居住舱大气环境,容积较小且传感器布置较为集中,因此在图3中,RTU主站布置于II舱内,实施集中监控;RTU主站现场操作屏则布置在舱外,便于试验人员进行操作。

3)主要器件配置方案

AB公司的CompactLogix 1769系列及Flex⁃Logix 1794系列IO模块提供了完备的分布式Devi⁃ceNet总线控制系统解决方案,在工业控制领域应用广泛。CompactLogix 1769是一种紧凑型多功能控制器[11],其模块尺寸小巧、安装灵活;FlexLogix 1794系列模块可直接从安装底座前部插入和拔出,从而减少安装和更换的时间,扩展十分方便。其中,CAN子系统的CAN主站采用了内置串口和EtherNet网络接口的CompactLogix 1769-L35E控制器,并配置了1769-SDN模块,从而具备Devi⁃ceNet总线接口;IO从站则采用FlexLogix 1794系列远程IO模块,每个IO从站均配置1794-AND模块从而构建DeviceNet总线节点;CAN主站与5个IO从站之间采用DeviceNet总线连接;CAN主站现场操作屏采用AB公司的2711P系列操作屏,内置6英寸液晶屏及RS232串口,经串口通信与CAN主站的串口连接。另外,CAN子系统采用直流24V供电,因此,还配置了24V直流电源箱,向CAN主站、分布式IO从站以及现场操作屏供电。CAN子系统的主要器件配置方案示意图如图4所示。

图4中,各IO从站配置的1794-IE8为8路模拟量输入模块、1794-OE4为4路模拟量输出模块、1794-IB8为8路开关量输入模块、1794-OB8与1794-OM8为8路开关量输出模块;CAN主站配置的1769-PB2为主站自带的电源模块。

图4 CAN子系统主要器件配置示意图

需要说明的是,在图4中,由于CAN主站分别和3#、4#IO从站直接相连,以CAN主站为分界点,I舱内与I舱外的两段DeviceNet总线相对独立。即使舱内发生意外导致舱内的DeviceNet总线段故障时,舱外的DeviceNet总线段通信也不会受到影响,CAN主站能及时控制舱外的供气、通风、灭火、照明及应急保障等系统,从而采取有效措施解除舱内的紧急状况,确保整个模拟舱环境试验系统的安全可靠性。

RTU主站同样采用CompactLogix 1769-L35E控制器,并配置1769-IQ16、1769-OB8、1769-IF8等开关量与模拟量输入输出模块,以及1769-PB4电源模块;RTU主站现场操作屏同样采用2711P系列操作屏。RTU子系统也采用直流24V供电,因此,同样配置了24V直流电源箱,向RTU主站以及现场操作屏供电。RTU子系统的主要器件配置示意图如图5所示。

图5 RTU子系统主要器件配置示意图

图1的系统架构中,除设备层以外,网络层设备主要选用通用的以太网交换机;信息层设备则采用常用的工业控制计算机构建集控台,本文不再赘述。

4 软件程序流程

本文所述综合监控系统的软件程序主要包括设备层CAN主站和RTU主站控制器的软件程序,以及信息层集控台的综合监控应用程序和现场操作屏监控程序。为提高开发工作效率,缩短时间,CAN主站、RTU主站与集控台之间的通信机制采用了OPC技术。

OPC是一套工业标准,为基于Windows平台的应用程序与现场控制设备之间建立了沟通桥梁[12]。应用OPC之后,设备厂商可为自己的硬件产品开发统一的OPC接口程序,而软件开发商则可免除开发设备驱动程序的繁重工作,将更多精力专注于系统集成,从而避免开发工作的重复性,另一方面也提高了系统的开放性和可互操作性。OPC采用客户端(Client)/服务器(Server)模式,主流的设备厂商均提供了自己设备的OPC Server,上位机应用程序通过OPC Client访问OPC Server中的数据,即可实现对设备控制器相应寄存器的读写。

由于CAN主站、RTU主站均采用AB公司的CompactLogix 1769-L35E控制器,因此采用AB公司RSLogix5000软件开发控制逻辑程序,并装载于1769-L35E控制器运行;相应的OPC Server采用AB公司的RSLinx,OPC Server运行于集控台,从而实现集控台与CAN主站、RTU主站的数据交互;集控台的综合监控应用程序采用图形化显示、数据分析功能强大的LabView软件进行开发,LabView软件自带OPC Client工具,能够直接访问OPC Server,从而方便、快捷的实现与CAN主站、RTU主站进行数据交互。

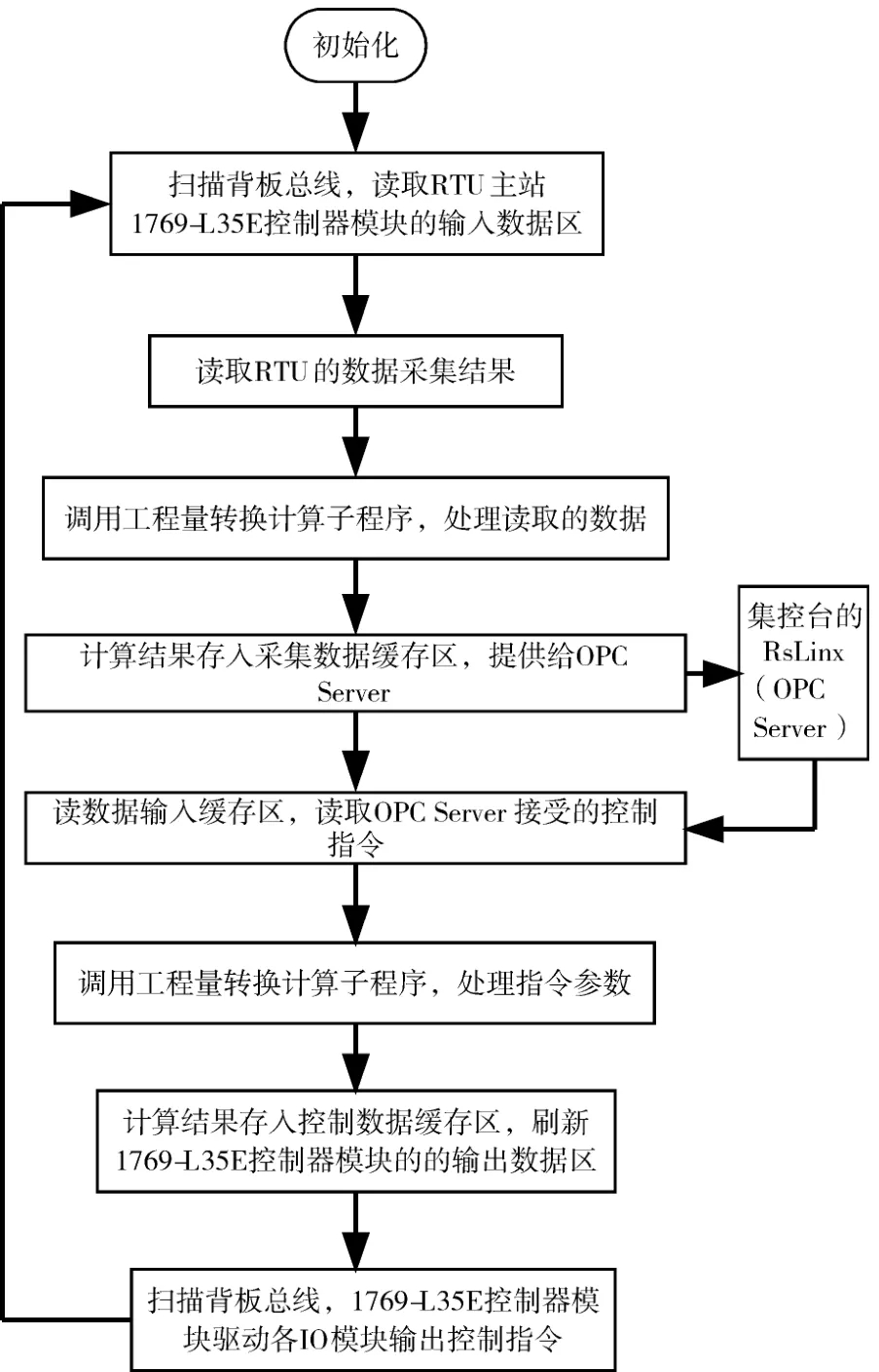

CAN子系统软件程序流程如图6所示。图6中,CAN主站的1769-L35E控制器驱动1769-SDN模块实时扫描DeviceNet总线网络,读取5个IO从站的1794-AND模块的输入数据区,获取各IO从站的现场采集数据;读取采集数据后进行数据处理;将处理后的数据存入采集数据缓存区,经EtherNet网络发送给集控台的OPC Server;同时经EtherNet网络读取OPC Server接受的控制指令;读取控制指令后进行数据处理;将处理后的数据发送给1769-SDN模块的输出数据区;驱动1769-SDN模块扫描DeviceNet总线,将控制指令发送给各IO从站,由IO从站输出控制信号,驱动现场执行器动作。从而完成将现场采集数据发送给集控台,同时接收集控台发送的控制指令,控制执行器动作。

图6 CAN子系统软件程序流程图

RTU子系统软件程序流程如图7所示。

对比图6与图7,与CAN子系统相比,RTU子系统软件程序流程无DeviceNet总线读写环节,而是由1769-L35E控制器经背板总线直接读写IO模块,其他流程与CAN子系统基本一致,能够将现场采集数据发送给集控台,同时接收集控台发送的控制指令,控制执行器动作。

图7 RTU子系统程序流程图

由于主要的数据采集及控制逻辑程序由CAN主站和RTU主站实现,所以集控台综合监控软件主要完成信息集中显示、控制指令下达以及数据存储与分析处理等功能,LabView软件自带有强大的图形化处理、数据分析处理工具,能够较为容易地实现上述功能,且有诸多文献进行了阐述,本文不再赘述。需要说明的是,CAN主站、RTU主站对应的OPC Server软件RsLinx均运行于集控台计算机上,便于与LabView的OPC Client实时进行数据交互,为监控信息的实时性提供了技术保障。

如图1所示,信息层设置了两个集控台,为实现两个集控台功能自动互备,集控台之间采用了文献[13]介绍的双机热备技术。两台集控台分别预定义为主用台和备用台,并都配置了综合监控应用软件,主备两个集控台经EtherNet网络互相监测对方状态。正常情况下,主用台运行综合监控软件,执行综合监控功能;若主用台出现异常或故障,备用台自动运行综合监控应用软件,接管综合监控功能;当主用台恢复正常后,备用台自动关闭综合监控软件,主用台恢复监控功能。

由于AB公司的2711P系列现场操作屏均已预先配置了RSView操作界面程序,只需按照AB公司的操作屏使用手册进行简单的配置即可实现现场操作功能,本文不再展开说明。

5 结语

综上所述,本文介绍的密闭环境模拟试验舱综合监控系统采用分层分布式系统架构,应用了De⁃viceNet总线、分布式IO以及OPC技术,能够适应监控对象数量多、空间布置分散、实时性要求高的应用场合;由于应用了OPC技术,并采用了工业领域应用广泛的AB PLC控制器、IO模块及LabView软件,系统的可扩展性、兼容性较好,且监控软件程序开发效率高、所需时间短,从而能够大幅减少开发人员资源投入。该监控系统经适应性修改后,也可适用于石油、煤炭、化工、冶金、采矿等工业领域的现场监控应用场合,有着较为广阔的应用前景。