Fe-Mn-Ni-Si四元合金中辐照缺陷对辐照硬化的贡献

2022-02-18薛晶胡蓉薛飞沙刚

薛晶,胡蓉,薛飞,沙刚

(1.南京理工大学 材料科学与工程系/格莱特纳米科技研究所,南京 210094;2.苏州热工研究院有限公司,江苏 苏州 215004)

使用核能发电是解决人类社会能源短缺问题的手段之一。由于核电站中的各种金属结构材料都受到中子辐照的影响,材料会发生性能的衰退,比如产生辐照硬化、脆化等现象。通常,辐照后在基体中产生的团簇、位错环等基体缺陷会阻碍位错的运动,这是产生辐照硬化的主要原因之一。因此,理解辐照缺陷对于辐照硬化的贡献,有助于进一步改进核材料的设计和推测核材料的性能变化。

目前我国使用的压力容器钢(A508-3)性能优异,但受到中子辐照或者离子辐照后,依旧会在基体中产生MnNiSi团簇及位错环,发生辐照硬化现象。为了更好地理解压力容器钢中辐照硬化的来源,本研究使用Fe-Mn-Ni-Si四元合金在350 ℃下进行辐照,随后采用三维原子探针和透射电镜进行微观结构表征,采用纳米压痕硬度仪测试辐照前后的硬度值,同时利用Dispersed Barrier Hardening Model对团簇及位错环产生的硬度增量进行估算,以研究不同缺陷对于辐照硬化的贡献。

1 实验材料及方法

实验采用Fe-1.35Mn-0.75Ni-0.2Si(质量分数)合金。合金在1480 ℃下进行熔炼,1500 ℃下完成浇注,并在1150 ℃进行热锻,终锻温度为900 ℃,锻造比为70。通过线切割,将样品切成6×4×1 mm的小薄片,用砂纸打磨至4000#后,采用OPS悬浮液进行最终抛光。随后使用硝酸酒精进行腐蚀,暴露晶界,经统计发现,晶粒尺寸为(30±4) μm。

离子辐照实验在中国科学院近代物理研究所320 kV平台上进行。采用的离子源为Fe,辐照温度为350 ℃;采用三种能量的束流进行辐照,束流能量分别为0.5、1、2 MeV;最终达到辐照剂量为1.5 dpa,辐照剂量率为4.3×10dpa/s。辐照损伤通过SRIM 2008软件进行模拟计算。计算时选取全损伤联级的详细计算方法(Detailed Calculation with full Damage Cascades),靶材为纯铁,位移能(displacement energy)设置为40 eV。计算结果如图1所示。通过三种束流能量叠加,在样品表层200~700 nm的深度范围内得到了一个均匀的辐照损伤层。

图1 辐照损伤随深度变化关系Fig.1 Relationship between irradiation damage and depth

由于辐照均匀损伤较浅(200~700 nm),因此采用纳米压痕技术对样品进行力学性能测试。纳米压痕测试在中广核苏州热工院进行,使用设备为Nano Indenter G200。实验采用连续刚度法(Continuous stiffness measurement, CSM),在加载过程中连续测量与材料的接触刚度,从而得到硬度随深度变化的曲线。实验过程中的测试深度为2000 nm,频率为45 Hz,谐波位移为2 nm,泊松比设置为0.25,使用的应变速率为0.05 s。每块样品上至少进行6次测量,通过计算平均值的方法消除随机误差的影响。同时,为保证每个测量点的数据准确性,在测试过程中要求每两个点之间的距离超过压入深度的20倍以上。纳米压痕实验数据处理采用Nix-Gao模型进行计算。同时,使用辐照后的硬度减去辐照前的硬度,得到硬度的增量值,以此来衡量辐照硬化的程度。

采用三维原子探针(Atom Probe Tomography,APT)技术对辐照后的样品进行微观结构分析。APT使用的针尖状样品是通过聚焦离子束系统(Focused Ion Beam,FIB)制备。APT实验采用LEAP 4000X SI。实验在激光蒸发模式下进行,实验温度为50 K,激光频率为200 kHz,激光能量为60 pJ。样品进行了多次APT实验,每次APT数据的原子收集量均大于4×10。在分析实验数据时,针对多个针尖的多个不同区域进行数据分析之后,将得到的数据取平均值,以降低数据的随机性。APT数据重构与分析采用商业软件IVAS 3.8.6。团簇分析基于最大分离方法(Maximum Separation Method,MSM),采用IVAS集成的团簇分析模块。构成团簇核心的溶质原子设定为Mn、Ni和Si。通过最近邻分布曲线分析以及团簇的尺寸分布(cluster size distribution)分析,确定MSM分析参数为=0.5 nm,=10,==。为了验证参数的可靠性,将实验取得的原子探针数据进行了随机化处理,按照相同的MSM分析参数搜索团簇。结果表明,在所有数据中,随机化团簇占真实数据团簇的比重均小于10%,说明采用的MSM分析参数是合适的。为了对团簇进行定量分析,笔者对团簇的数量密度、体积分数和团簇等效半径进行了统计。

采用透射电镜(Transmission Electron Microscope, TEM)对辐照后的材料进行位错环的观察和统计。TEM样品采用FIB进行制备,在制备的最后过程使用低电压进行切削,以确保样品没有Ga离子的污染。对样品进行观察时,使用双束条件观察位错环,计算统计位错环的数量密度及尺寸。本工作是在[001]带轴附近下的=<010>与=<-110>的情况下,分别进行透射电镜观察。最后,使用会聚电子束衍射法在多处观察点测定样品厚度,从而计算得到位错环的数量密度及尺寸大小。

2 结果及分析

使用Nix-Gao模型对辐照前后样品的纳米压痕的数据进行处理,结果如图2所示。由Nix-Gao模型可知,辐照前未出现辐照损伤层,因此1/与呈现单斜率关系;由于辐照后出现辐照损伤层,1/与会呈现出双斜率关系。此处,1/为压入深度的倒数,为硬度的平方。对辐照损伤区间内的数据进行拟合,拟合的直线与轴的交点则为辐照后硬度的平方。同理,对未辐照样品的相同区间进行拟合,可得未辐照样品的硬度的平方,将它们分别进行开方,得到辐照前的硬度为2.01 GPa,辐照后的硬度为5.45 GPa。因此,辐照产生的硬度增量为3.43 GPa。

图2 Nix-Gao模型处理纳米压痕后的结果Fig.2 Results after processing nanoindentation by Nix-Gao model

利用APT技术对材料中的溶质原子团簇进行了分析。在确定分析参数后,图3展示了在350 ℃下,辐照损伤为1.5 dpa的Fe-Mn-Ni-Si四元合金中溶质原子以及溶质原子团簇的三维空间分布情况。可以看出,当辐照剂量为1.5 dpa时,合金中产生了明显的溶质团簇。

图3 溶质原子Mn、Ni、Si以及溶质团簇三维分布Fig.3 Atom maps of Mn, Ni, Si and Mn-Ni-Si clusters

之后,对合金中溶质原子团簇进行定量分析。表1反映了350 ℃、1.5 dpa下,团簇的数量密度、体积分数以及团簇大小的信息。

表1 溶质团簇的定量信息Tab.1 Quantitative information about clusters

利用TEM技术对材料中的位错环进行观察。在=<-110>矢量下,观察到的位错环图像如图4所示。通过对在=<-110>和=<010>的矢量下观察到的位错环进行统计,得到在350 ℃,1.5 dpa时,辐照产生的位错环的数量密度为(1.45±0.15)×10nm,位错环尺寸为3.1±0.36 nm。

图4 在靠近[001]带轴的g=<-110>矢量下观察到的辐照后Fe-Mn-Ni-Si合金中的位错环Fig.4 Dislocation loops observed in irradiated Fe-Mn-Ni-Si alloys under g=<-110> vector next to [001] axis

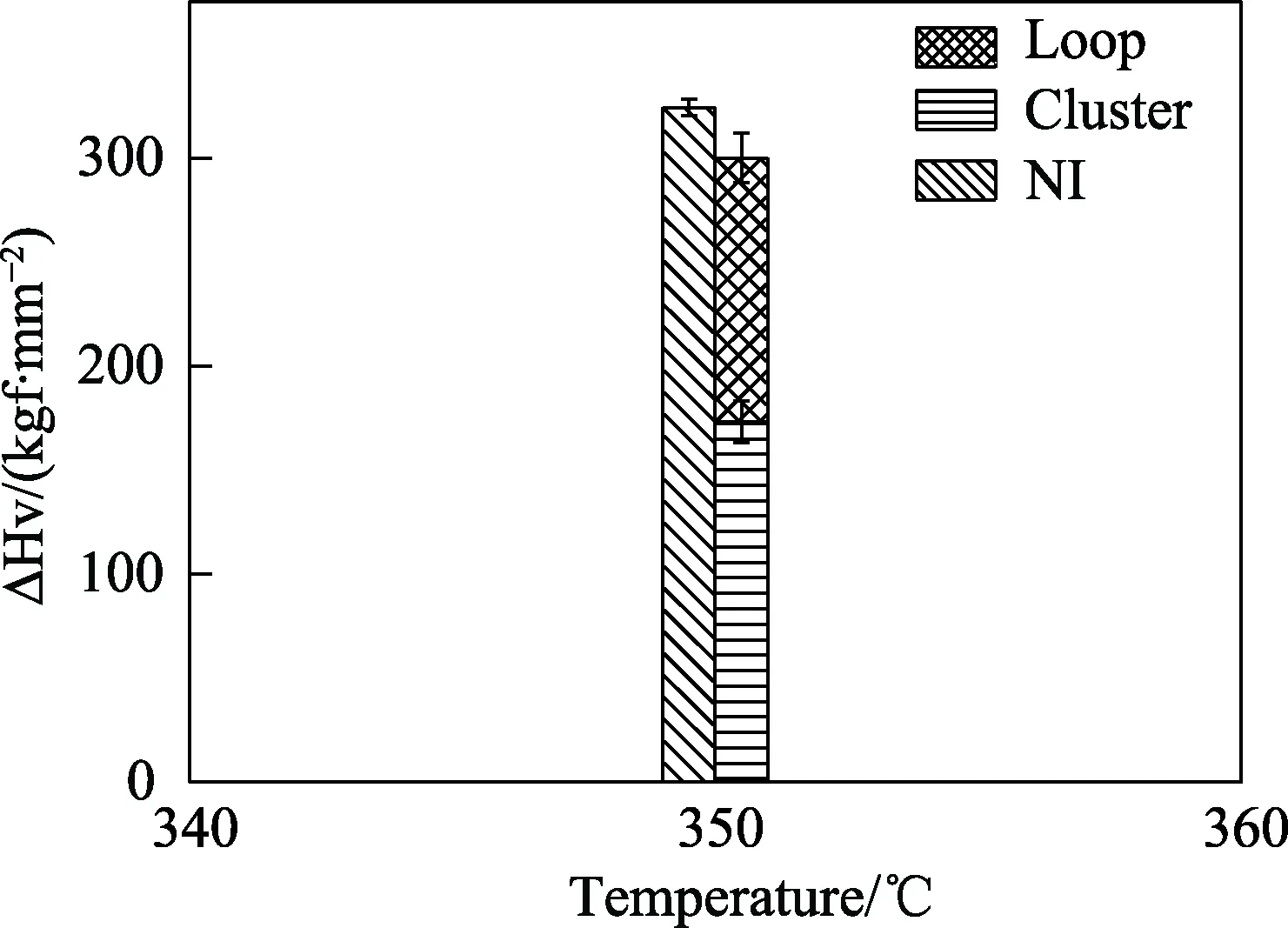

根据文献[21]中的公式 Hv (N/mm)=94.5H(GPa),将纳米压痕所得结果进行转换,得到辐照产生的硬度增量为324 N/mm。利用DBH模型分别对团簇和位错环产生的硬度增量进行估算。再利用公式Δ(MPa)=3.3 ΔHv (N/mm),将估算的到的硬度增量进行转换,得到的结果分别为173 N/mm和127 N/mm。将团簇和位错环产生的硬度增量线性相加,得到团簇和位错环总共产生的硬度增量为300 N/mm,略小于使用纳米压痕测得的实际硬度增量(见图5)。

图5 根据DBH模型估算的硬度增量与纳米压痕实际测得的硬度增量的对比Fig.5 Comparison with the total hardness increment according to the DBH model and the measured hardness increment by nanoindentation

对上述模型结果分析可知,在350 ℃,1.5 dpa时,辐照后的FeMnNiSi合金中的Mn-Ni-Si团簇对硬度增量的贡献大于位错环对硬度增量的贡献。虽然APT技术可以实现原子级别的分辨率,但是由于APT的探测器效率在55%左右(LEAP 4000 SI),会导致部分原子无法被收集到。因此,可能会存在小部分真实存在的小团簇不满足团簇搜索参数,从而导致团簇数量的下降。同时,TEM技术也存在分辨率的问题,不能分辨出一些特别小的位错环。此外,受到TEM样品厚度的限制,对于位错环的数量及尺寸的统计也存在一定的误差。综上所述,利用模型估算的硬度增量之和略小于实际测得的硬度增量是合理的。

3 结论

1)研究发现,团簇对硬度增量的贡献大于位错环对硬度增量的贡献。

2)研究证明了使用辐照后的微观结构信息,通过模型估算后,得到的硬度增量之和能够反应宏观上辐照硬化的变化。

3)受制于表征手段分辨率及其他原因,DBH模型估算出来的硬度增量略小于实际测得的硬度增量。