针对电动汽车锂离子电池组的非耗散式均衡技术的分析与仿真

2022-02-17宋冉旭

宋冉旭

(杜伦大学 工程学院,杜伦 英国DH1 3LE)

近年来,世界上的电动汽车数量大幅增加,已超过1 650万辆[1],电动汽车与低碳电力技术结合应用,能为构建一个低碳排放的未来世界提供巨大潜力。目前,电动汽车的一个主要痛点是充电速度比燃油车加油速度慢。当前市场上充电速度最快的电动汽车是保时捷Taycan Plus,其充电速度可以达到85 km/min[2],而常规加油泵往往可以达到600 km/min[3],相较而言,电动汽车仍存在明显差距。此外,我们还发现,即使国家和电动汽车服务厂商在大力推进快速充电桩建设速度,但现有快速充电的服务点仍无法满足人们需求。在电动汽车领域快速充电技术尚未成熟的大环境下,如果我们想获得与燃油车相似的体验感,电动汽车需提升其续航能力,以减少充电频次。因此,研发一种新技术来延长电动汽车的续航里程具有重要意义。

1 文献综述与问题提出

1.1 电芯之间的出厂容量存在离散化关系

由于制造工艺的原因,电动汽车电芯之间存在个体容量差异。研究表明,容量差异的标准偏差为0.2%~0.3%[4]。同时,随着电池循环次数的增加,电池之间的容量差异将表现得更加突出[4-5]。此外,电芯的能量差异还会限制整个电池组的安全和可用容量[6],由此将进一步影响整个电池组的效率。

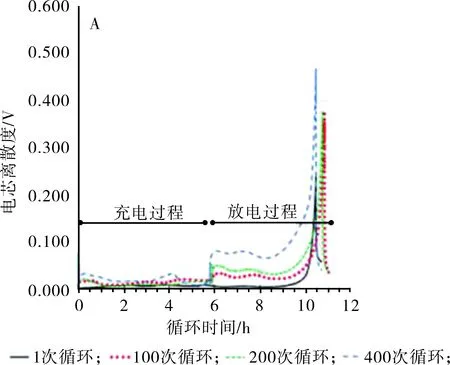

通过分析由8个串联的锂离子电池组成的电池组经不同次数循环后的容量变化(图1-A),可以看出,电池组容量的离散率随着循环次数的增加而提升。随着循环次数的增加,串联电池组中各个电池之间的容量差异也会逐渐变大。由图1-B可见,在经历400次循环后,电池之间的容量差异非常明显[7]。

1.2 电池容量的离散化会导致电池组的能量浪费

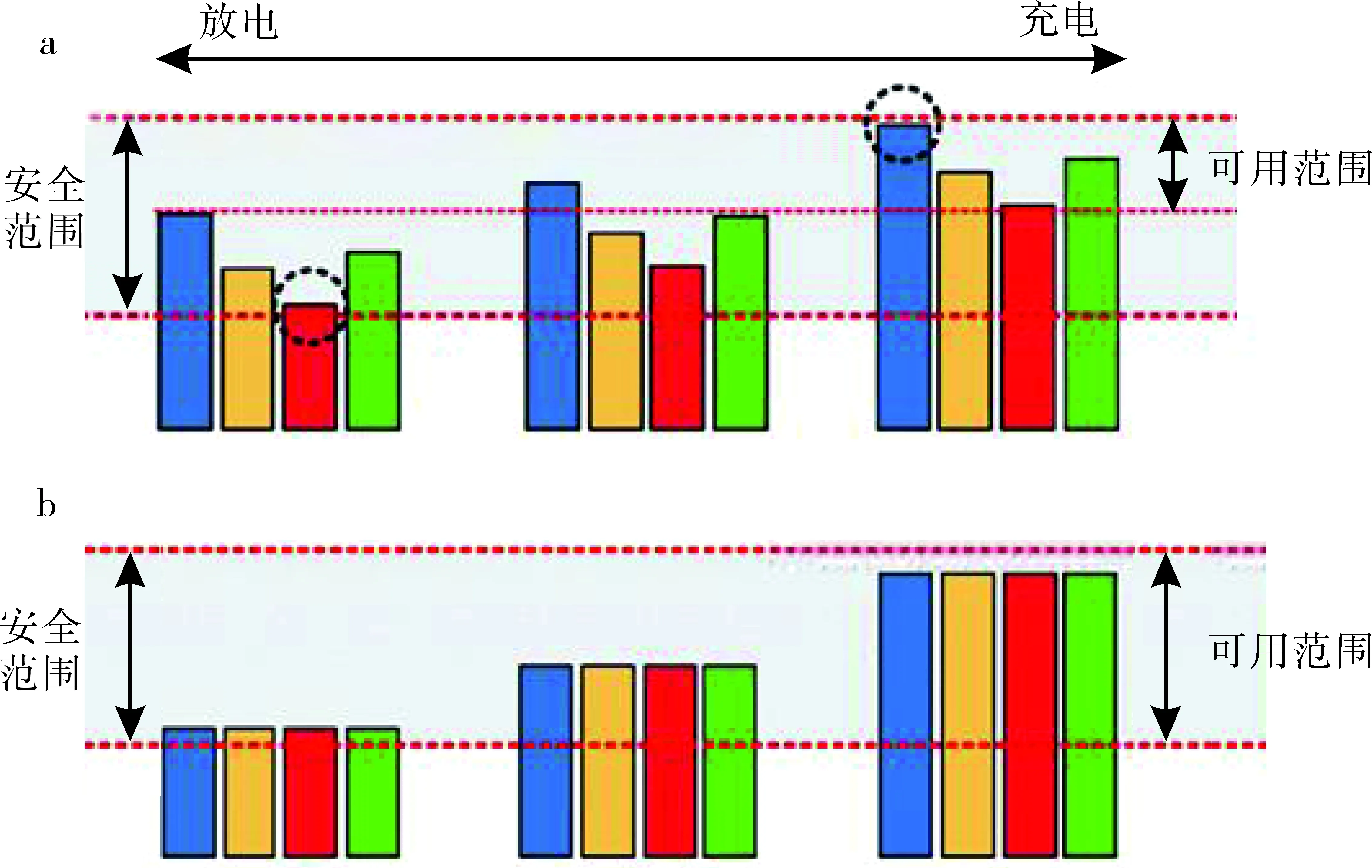

电池组充电或放电时,根据充电状态的不同,电池组的可用能量范围也不尽相同。2种平衡状态下的4芯电池组的充电状态见图2,图中不同颜色的方柱代表电池组的不同电芯。当充电状态不平衡时(图2-a),将导致“木桶效应”,即充电、放电操作将受到最强或最弱电池的限制,导致电池组的可用容量降低。在此基础上,锂离子电池过度充电可能会引起爆炸或火灾,过度放电可能会使电池的特性下降。因此,使用能量平衡技术来提升可用的充电/放电范围[6](图2-b)具有重要意义。

a.不平衡的电池组;b.平衡良好的电池组

1.3 电池管理系统能量均衡的常见方法

在常见的电池管理系统配置中,电池能量均衡的2个主要方法是耗散式和非耗散式[8],也被称为被动均衡和主动均衡。使用最广泛的均衡方式是基于更稳定的耗散式均衡方法,但这种方法会造成能源浪费。

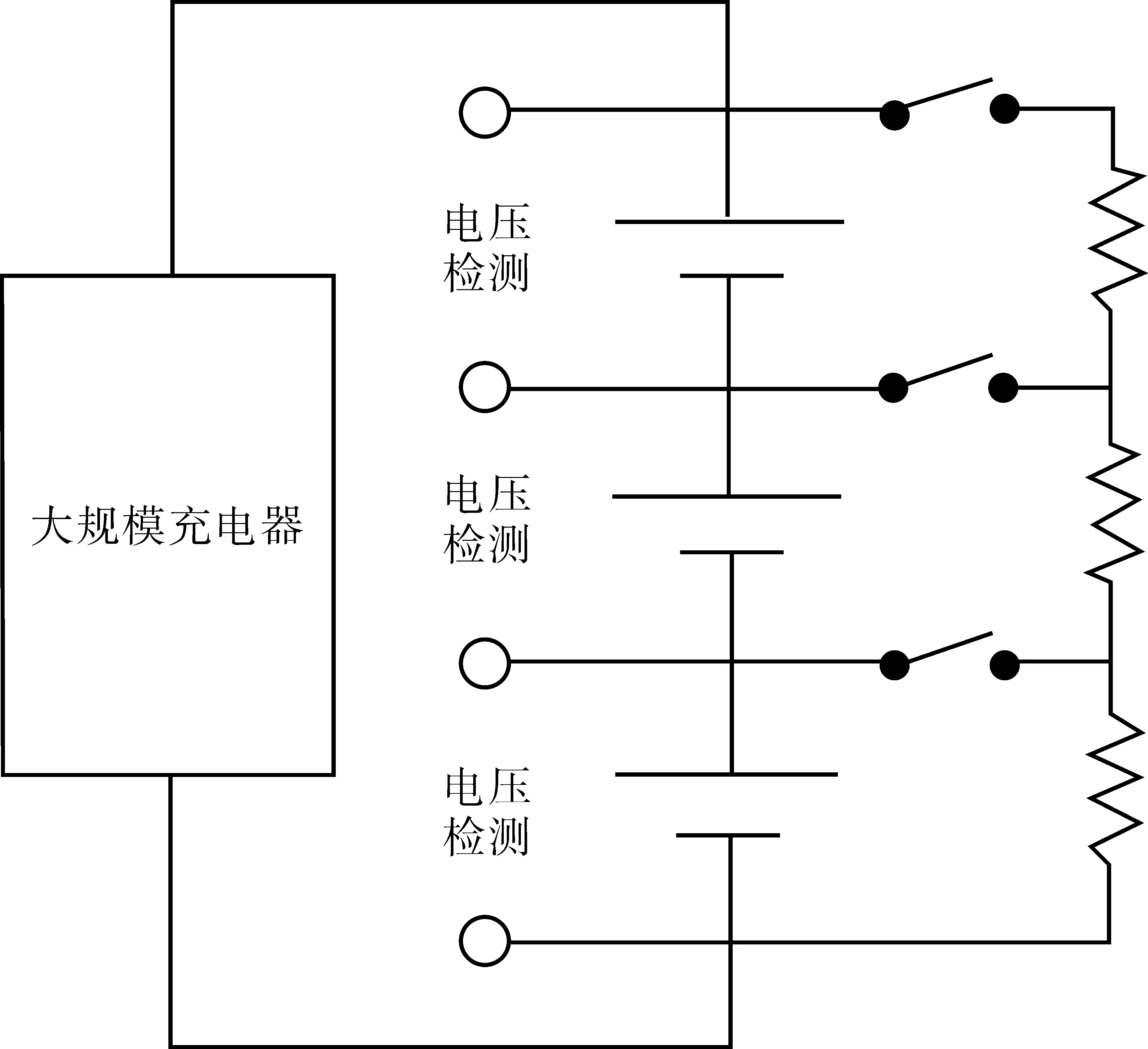

简单的耗散式能量均衡的解决方案见图3[9],该电路的工作原理是使用一个开关控制并联电阻的导通来耗散能量较高电芯的能量,从而使电池组中每个电芯的电压都相同。这种电路的优点是简单、成本低,但其均衡是通过能量耗散实现的,将导致能量浪费,同时给车辆带来热控制负担[10-11]。

图3 基本的电阻式耗散平衡电路

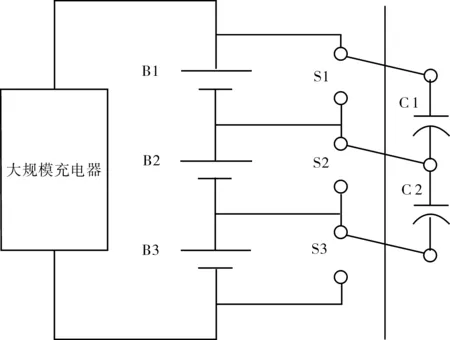

非耗散式均衡方案通常是利用电容器、电感器、变压器和DC-DC转换器等储能或转换元件,主动将能量从高能量单元转移到低能量单元[8,10-11]。一种使用电容的非耗散式能量均衡电路[9](图4)由开关控制,先将能量从较高能量的电池储存到电容器,然后再将能量从电容器转移到能量较低的电池。而且,必须通过多次转移才能实现能量完全均衡,速度较慢[9],这不适合大容量多电池组。但该解决方案并不会导致大量的能量浪费,反而会延长电动汽车的行驶里程,并同时保护电池组。

图4 基本的电容型非耗散均衡方案

基于面向电动汽车非耗散式均衡解决方案较少,需要设计出一个简单、高效、易于升级维护的锂电池组非耗散式均衡方案,以用来解决电芯之间能量不均导致的能量浪费等问题,最大化提升电动汽车的续航能力。本研究主要方向是基于电感的双向非耗散式能量均衡电路。

2 方案电路设计

2.1 电芯的选择及其特征

纯电动汽车发展的技术核心在于车载动力电池。具有比能量高、安全性能好、使用寿命长的锂离子电池是现有电动汽车广泛使用的材料[12]。而在电动汽车的发展史上,出现了多种材料制作而成的电芯。

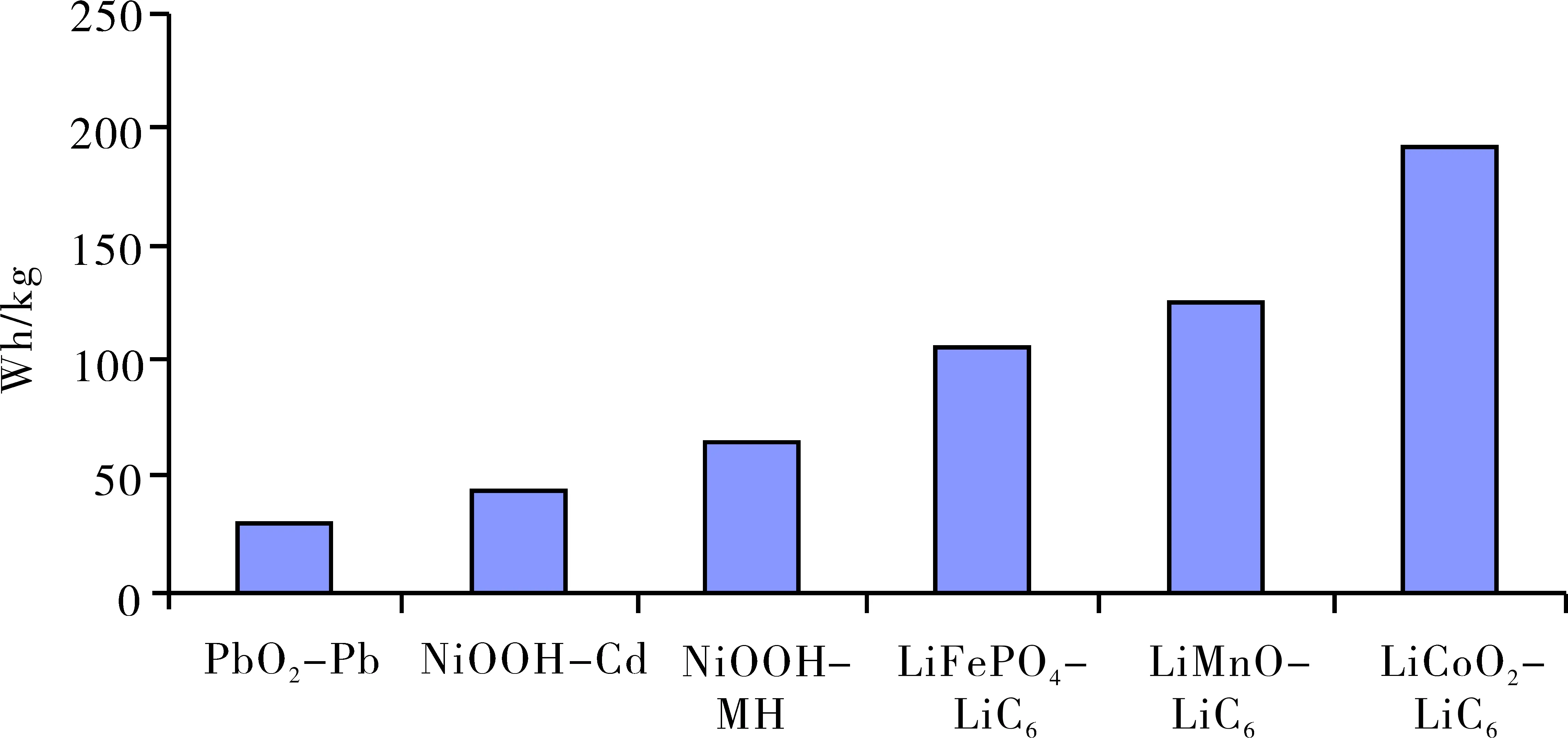

铅酸电池工艺成熟,市场应用相对较早。但其缺点也很突出,不仅比能量小,充电速度慢,而且寿命短[13-14]。镍镉电池、钠硫电池和锂离子电池市场应用较晚,但发展较快。由图5可见,锂离子电池的能量密度是历史上使用的电池材料中最高的[15-17]。同时,由于锂离子电池拥有更大的能量密度、更强的安全性和可靠性,电池设计的模块化和冗余性以及充电方法更为简便,人们对商用锂离子电池的关注度正在快速提升[18]。

图5 小型电芯的能量密度对比

本研究将选用LG-Chem-INR18650 M36T 12.50 Wh可充电锂离子电池作为电池组电芯。根据LG公司的数据进行计算表明[19],单个锂电池的能量差异仍可能会超过0.4 Wh,占总能量的3.2%。若使用非耗散式均衡方式进行能量均衡,可再次利用这部分被浪费的能量。

2.2 电池均衡电路的设计

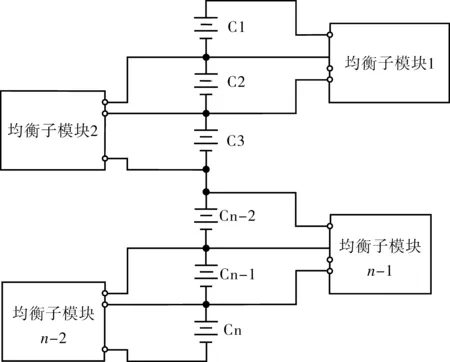

可以实现电能平衡有很多种常见的电路,本研究使用双向非耗散式均衡电路结构(图6)。选择的主要原因是它较为简单,使用的元件数量少,设计和仿真比较容易,实际应用成本低,易于升级改造。

图6 一种双向非耗散型均衡电路的拓扑图

由图6可见,该电池组由多个电芯串联组成。电池组中任意相邻的2个电芯都对应一个均衡子模块,因此需要n个单电池,n-1个均衡子模块。

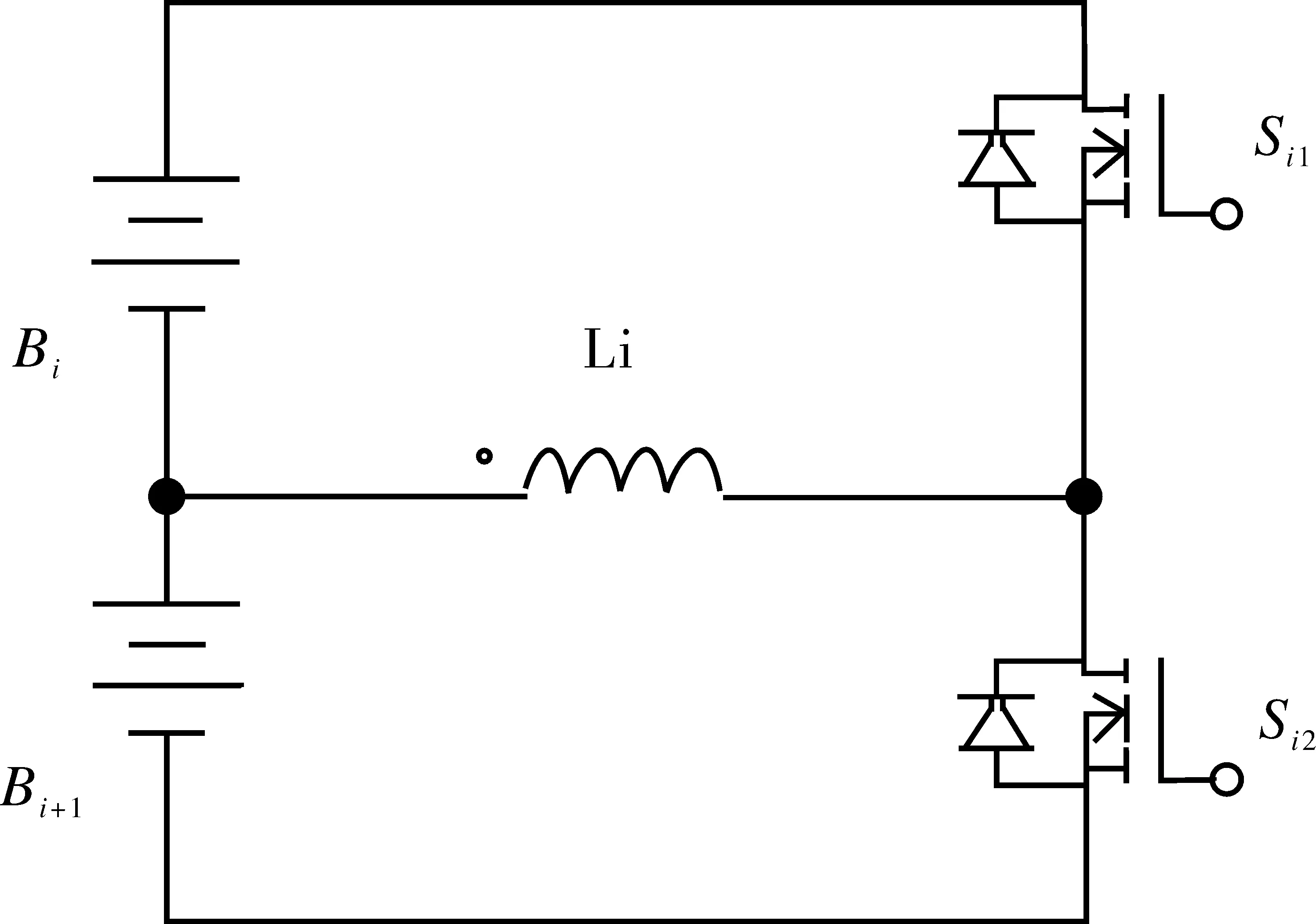

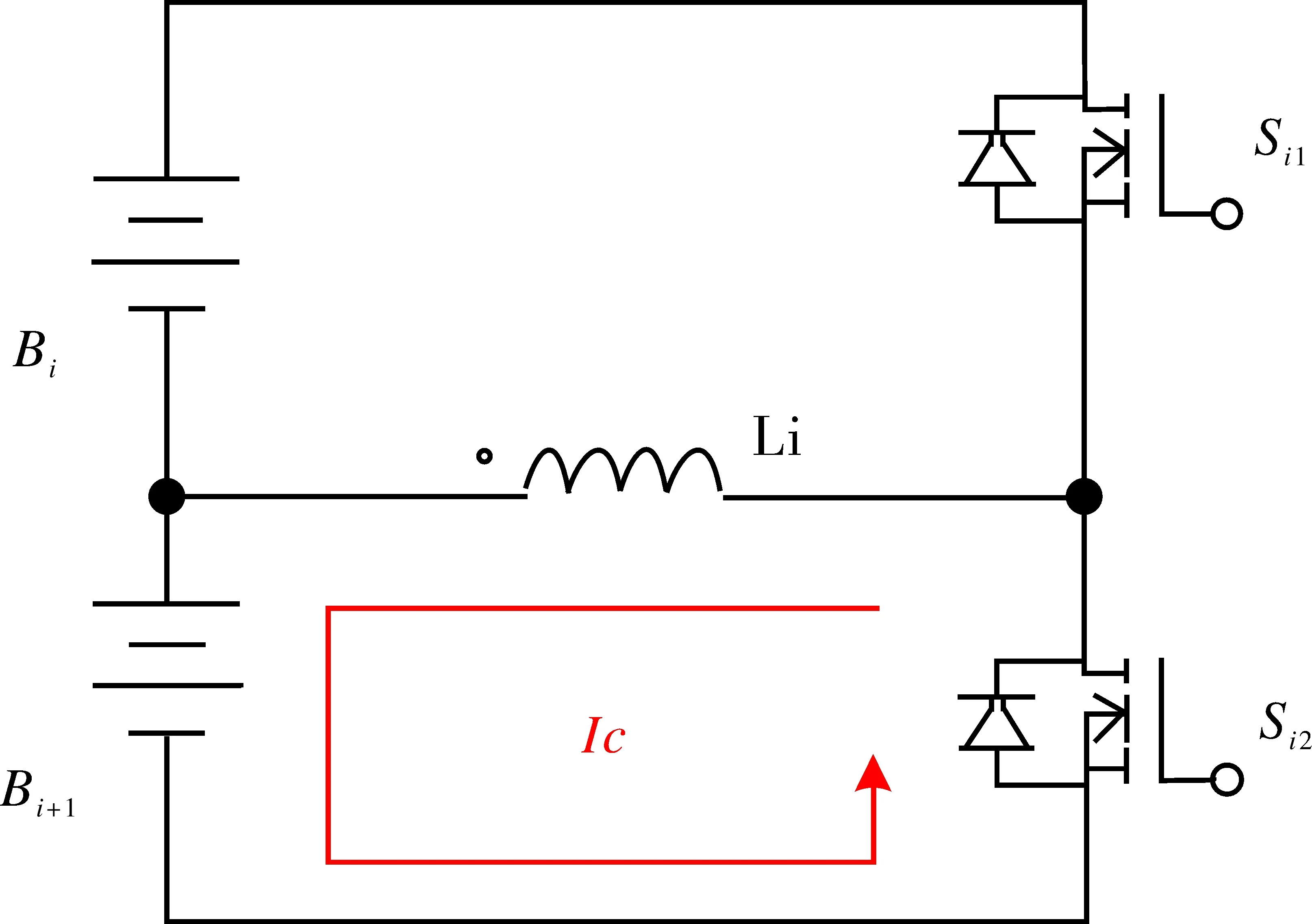

如图7所示的电路是由串联电池组中任何2个电芯组成的均衡电路,设电池为Bi和Bi+1,电感为Li,MOSFET为Si1和Si2。

图7 均衡子电路示意图

这个均衡电路可以使能量从高能量电芯转移到低能量电芯。详细的工作原理将以一个最小均衡单元(2电芯电池组)为例来描述。

若电池Bi的电压高于Bi+1的电压,将使用PWM信号施加于Si1,使Bi的能量转移到Bi+1。

反之,如果电池Bi+1的电压高于Bi的电压,将使用PWM信号施加于Si2上,使Bi+1的能量转移到Bi。因此,可以实现能量的双向转移。下面是工作原理的具体分析(以电池Bi电压高于Bi+1电压为例)。

均衡电路在电池组的充电过程、放电过程和静止状态都有着相同的工作模式。下面将介绍静止状态下电池组的均衡原理。

均衡过程分为2个阶段:

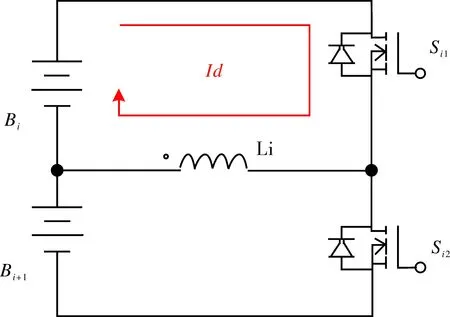

阶段一:电感充电阶段(图8)。

图8 电感充电阶段电路状态

由于电池Bi的电压高于Bi+1的电压,PWM信号被传递到MOSFETSi1,高电平状态使其导通。电池Bi的放电电流:Ii=Id,使得电池Bi给电感Li充电。

阶段二:电感放电阶段(图9)。

在这个阶段,MOSFETSi1收到低电平信号而被关闭,电感Li给电池Bi+1充电。Li通过连续性二极管Di2给电池Bi+1充电。电池Bi+1的充电电流:Ii+1=Ic。

图9 电感放电阶段电路状态

当电池A和电池B的电压相同时,均衡过程结束。

2.3 电路参数的计算

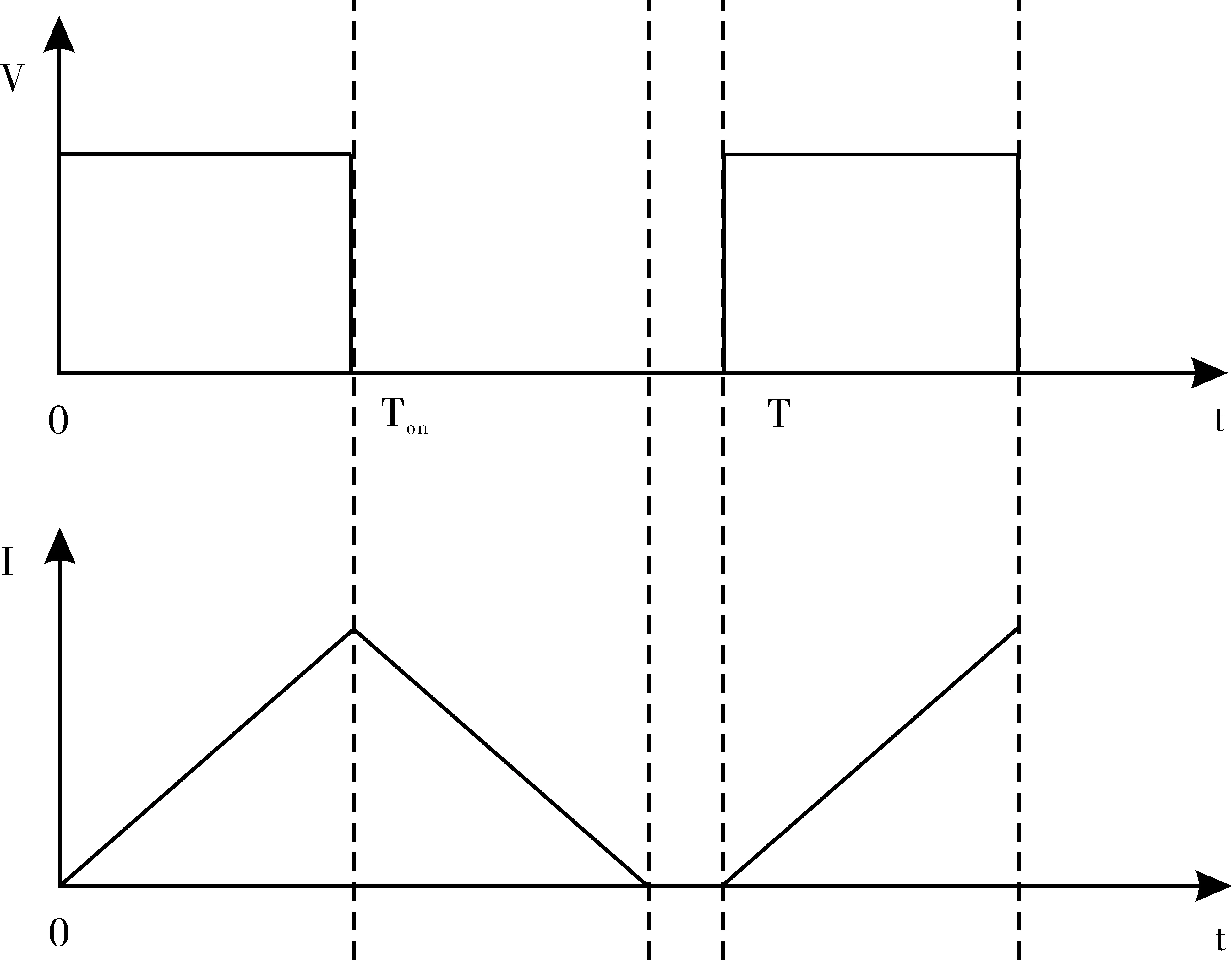

通过合理地设置电路参数,电感可以在每个开关周期内复位正常,而不会出现饱和现象。在一个开关周期内流经电感器的电流如图10所示,电感器处于电流不连续的工作模式,占空比应≤0.5[20]。

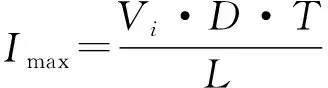

图10 电感电流断续模式示意图

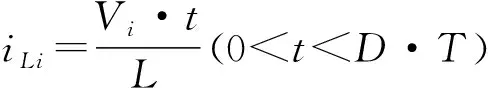

为了计算方便,忽略Ron和Roff(Ron是Si1闭合时的电路总电阻,包括电感Li的直流电阻和Si1的导通电阻等,Roff是Si1断开时的总电阻),再次假设Bi的电压大于Bi+1的电压,当MOSFETSi1接通时,流经电感Li的电流线性上升。电池Bi给电感Li充电,电感Li储存电磁能,得到公式(1):

(1)

其中,iLi是流经电感Li的电流;L是电感Li的电感值;Vi是电池Bi的电压;t是时间;D是占空比;T是开关周期。

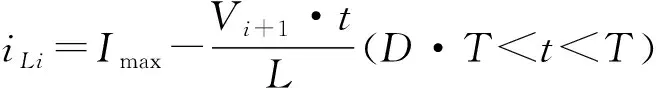

当Si1断开时,通过电感Li的电流线性下降,电感为电池Bi充电,这就得到了公式(2)和(3):

(2)

(3)

Imax是流经电感Li的峰值电流;Vi+1是电池Bi+1的电压。

这就得到了在一个周期内流经均衡电路中电感的上升电流平均值Iic,见公式(4):

(4)

可得,均衡电路在一个周期内通过电感的下降电流平均值Iidc,见公式(5):

(5)

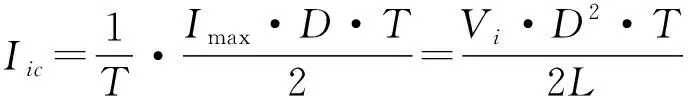

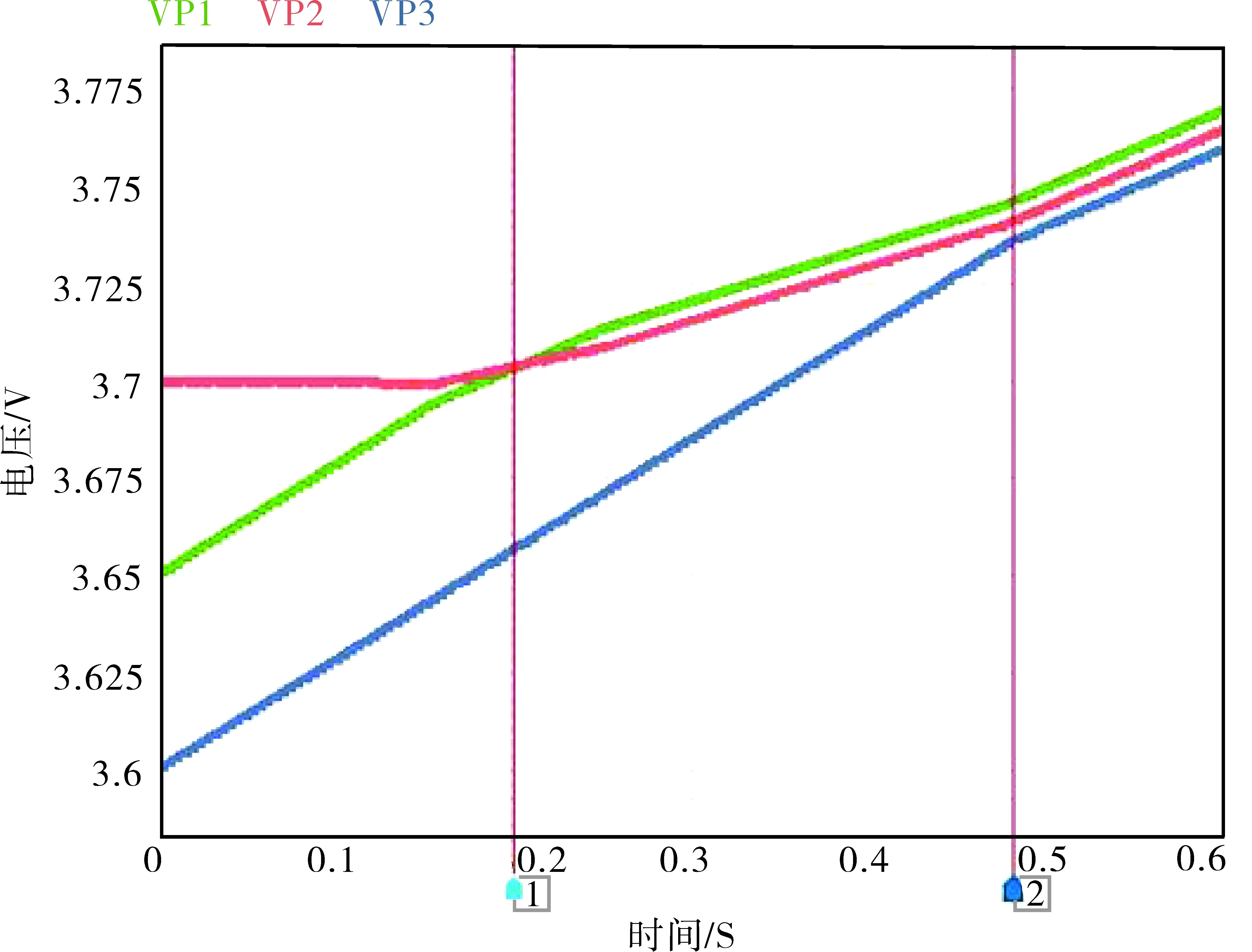

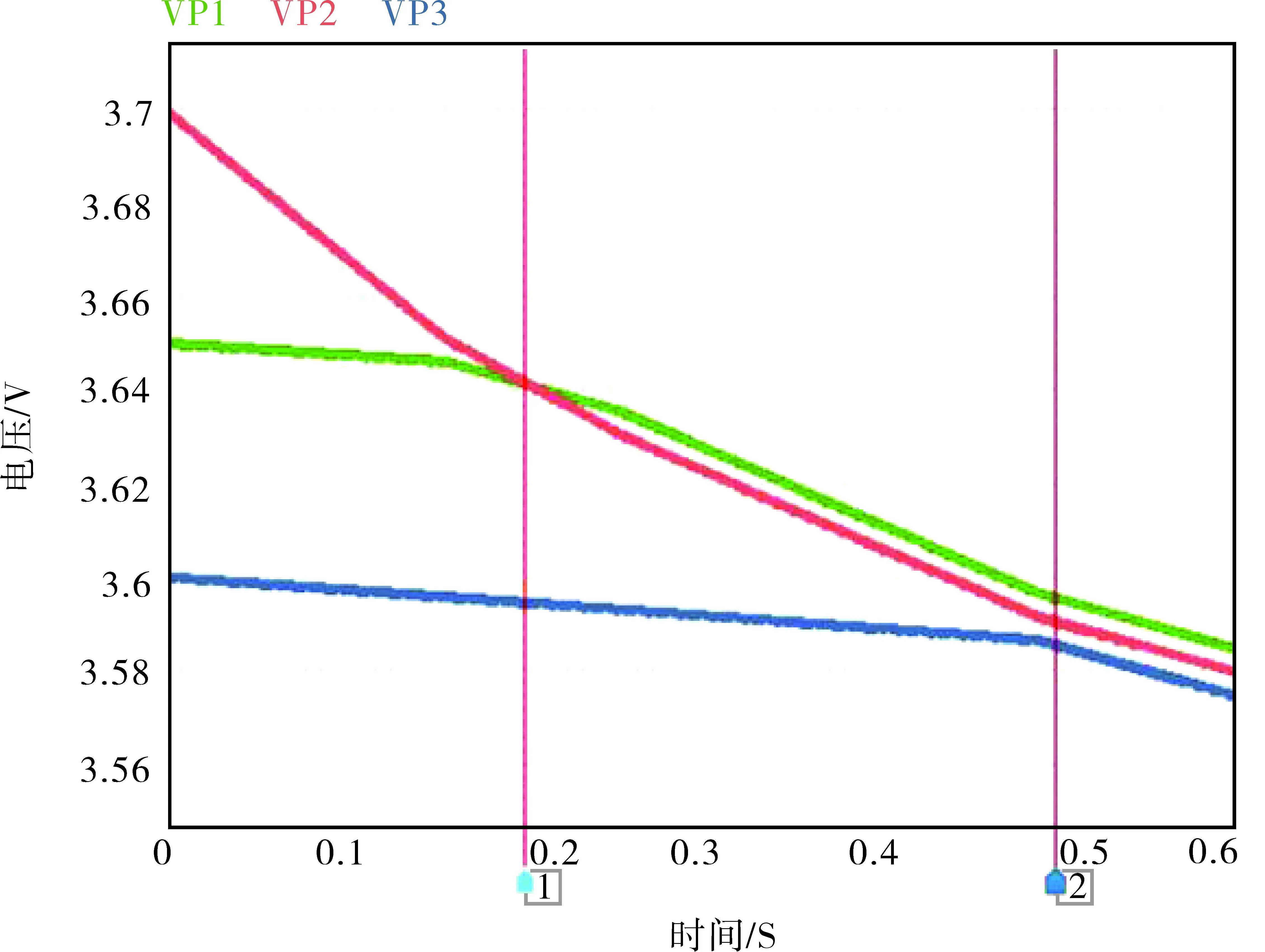

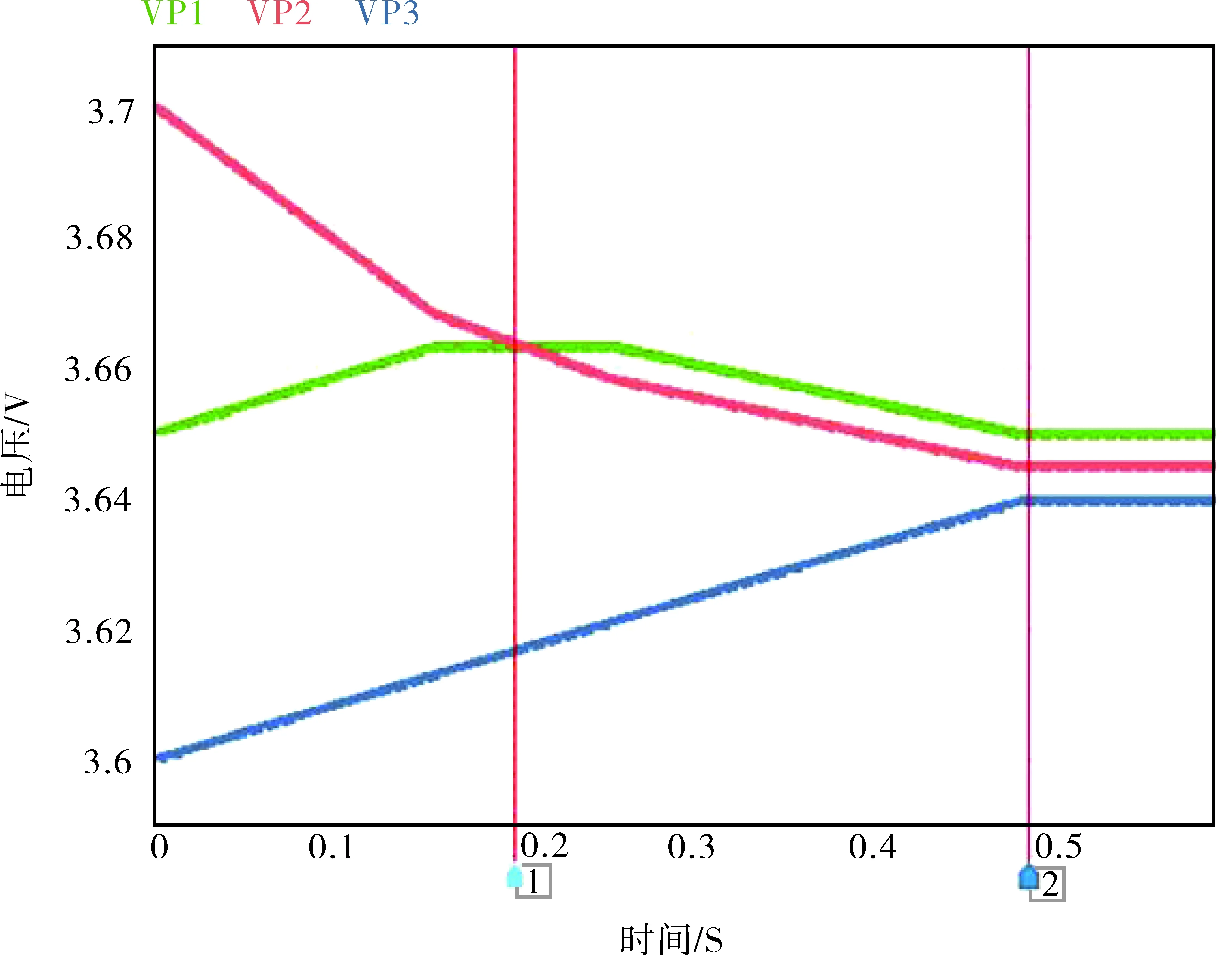

Tm是电感Li中的电流从最大值下降到零所需的时间。为了确保电感器在每个周期都能复位,必须满足Tm+D·T≤T。当Tm+D·T 本节使用Power Simulation(PSIM)2021B软件来进行模拟仿真。验证方案的电池组在充电、放电和静止状态下的可用性。 PSIM模拟仿真器有许多组件模型与自定义选项,其仿真速度快,仿真结果准确,界面友好。为验证这个设计的有效性和进行数据分析提供了强大的支持[21]。 为了快速获得仿真结果,减少数据量,本仿真采用等效替代法。将锂离子电池视为理想电容,忽略内阻的影响,用一个1F的电容代替锂离子电池,模拟电池的充电、放电过程,可以证明均衡电路的有效性。本方案中基于电感的双向非耗散均衡电路并不只是针对一种类型的电池,其他类型的电芯均可以应用。仿真的目的是验证均衡电路的有效性并探寻该方案的优缺点,因此本节将随机选择不均衡状态的电池组电压数据作为试验样本。 本方案的模拟电路是由3个串联的电芯单元组成的。均衡控制策略是比较任意两个相邻单元Bi和Bi+1的电压Vi和Vi+1,均衡激活条件是Vi与Vi+1差值大于5 mV即开启均衡电路。当Vi-Vi+1>5 mV时,MOSFETSi1以10 kHz的频率开启;当Vi+1-Vi>5 mV时,MOSFETSi2以10 kHz的频率开启。本方案PWM信号的占空比设为0.4,电感设为300 uH,在MOSFET参数设计中,导通电阻RDS(on)设为0.5 Ω,二极管压降设为零,均衡电路的仿真电路如图11所示。 图11 三电芯仿真电路示意图 控制电路如图12所示。每个子控制电路包括一个加法器作为阈值控制,一个比较器作为电压比较模块,一个乘法器与方波信号相乘,并输出到对应的MOSFET。 图12 仿真控制电路示意图 电池初始电压设为3.65 V、3.70 V和3.60 V。如图13所示,B1和B3的电压在开始时上升,B2电压保持不变。在充电过程中,各电芯电压均逐渐上升。在0.2 s时,B1和B2的电压几乎相等,随后一起进入充电过程。约0.5秒后,所有电芯电压趋于满足平衡条件,均衡模块停止工作,均衡完成。 图13 充电过程中各电池的电压变化 当电池组放电时,电池初始电压分别设定为3.65,3.70,3.60 V。一个100 Ω的电阻被用作负载电阻。仿真结果如图14所示,可见,开始时,B2的压降率较高,B1和B3的压降率较低,所以实现了能量转移。约0.5 s后,所有电压趋于满足平衡条件,均衡模块停止工作,均衡完成。 图14 电池组放电过程中各电池的电压变化 当电池组处于静置状态时,分别设定电池初始电压为3.65,3.70,3.60 V。仿真结果如图15所示。开始时B1和B3的电压上升,B2的电压迅速下降以实现能量转移。约0.5 s后,所有电压趋于满足平衡条件,均衡模块停止工作,均衡完成。 图15 电池组静置过程中各电池的电压变化 由仿真试验结果可以看出,如图8所示的均衡电路可以很好地实现均衡功能。这个均衡电路的拓扑结构简单,体积小,容易扩展,可以实现能量的双向流动。但是,这种电路只能在相邻的电池之间传递能量。当串联的电池数量较多,或要转移的目标电池相对较远时,需要多次能量转移才能达到均衡状态,导致均衡时间较长。但与耗散式均衡电路相比,这种均衡电路可降低大部分的能量损失,有效地提高电池组的可用容量。 本研究对部分现有非耗散式均衡方案进行了简要分析,对现有方案改进后提出了一种双向均衡方案,该方案利用了其他耗散式方案浪费的约3.2%的能量,有效地提高了电动汽车的续航能力。经过PSIM软件仿真进一步验证了本研究提出的双向非耗散式均衡方案的可行性。 现有电动汽车的能量均衡方案主要以能量耗散式均衡方向为主,若采用本研究提出的非耗散式均衡方案,续航里程可提升约3.2%。市面上常见的电动汽车如特斯拉Model S,宝马i3,福特Fusion等型号均采用被动均衡方案,以特斯拉Model S Plaid版为例,其预估续航里程为637 km,若使用本研究提出的均衡方案,预计可增加20.38 km以上续航里程,较好地回收了能源,使其得到再利用。 此外,还有一些问题值得探讨。由于电芯生产存在差异性,需要更多地关注所选电芯的差异。Wildfeuer和Lienkamp等的研究表明[4],电池的容量差约为0.2%~0.3%,如果电池存放时间过长,电池的老化会导致容量变化加倍[22]。因此,建议在构建大规模电池组时,使用抗老化能力更强的优质电芯,同时尽量选取生产日期较近的电芯,由此可获得更优秀的续航表现。 通过对多电芯电池组模拟结果的分析,可以看出,平衡速度受到能量传输距离的影响。这表明在构建电池组时,可以采用快速检测电池容量并将容量相近的电池相互连接的方式,可有效提高平衡速度。其次,可以增加使用一些具有长距离快速能量传输的平衡解决方案,但这些解决方案通常在电路上比较复杂,建造成本较高,需要考虑经济性。 非耗散式能量均衡电路应成为电动汽车电池管理系统的一部分。随着电池组的多次循环,这个差异会更大。在极端情况下,这将严重影响电池组的正常运行和车辆的安全。采用非耗散式平衡方案可再次利用被浪费的能量,并在多种状态下平衡电池能量,延长电池组的寿命,具有重要意义。3 仿真方案的设计

4 方案仿真结果

4.1 电池组充电过程

4.2 电池组放电过程

4.3 电池组静置过程

5 小结与讨论