海上超深大位移气井生产管柱设计与应用

2022-02-17刘春苗

刘春苗

中海油能源发展股份有限公司 上海工程技术分公司(上海 200335)

随着海上油气田开发程度的加深,超深大位移气井逐渐增多[1-2]。海上超深大位移气井具有井深大、水平位移大、井斜大等特点,生产管柱具有超深的特点,比常规井具有更高的压降摩阻损失、携液难度和起下钻摩阻,在油管设计上需要重点考虑。而在功能设计上,因为井斜大无法采用常规手段实现油管试压和封隔器的坐封,需要采用其他的方法。X-1 井完钻井深6 866.00 m,垂深3 155.98 m,水平位移5 350.49 m,水垂比1.7,属于“S”形井身剖面,最大井斜为77.81°,井斜超过60°的大斜度井段长达 4 525 m(1 500~6 025 m),2 257~4 213 m 为井斜77°以上井段,后降斜至39.64°,为海上一口典型的超深大位移气井[3-4]。以下将以该井为例,形成一套超深大位移气井生产管柱设计方法。

1 超深大位移气井生产管柱设计原则

1)油管尺寸合理。生产管柱压降摩阻损失相对较小,能够最大程度利用地层能量以获得合理的产量,具有较强的携液能力,能保持较长的稳产期,避免出现冲蚀现象[5-7]。

2)生产管柱强度应满足各项工况下的强度安全系数要求[7]。

3)应满足完整性要求。生产管柱包括生产封隔器、油管、井下安全阀等为第一道安全屏障的重要组成部分,需满足井筒完整性要求[7-9]。

4)应满足油藏要求[7]。油藏要求包括采用合采管柱、下入气举阀等。

5)应遵循安全、简单、经济、有效的原则[7]。

2 油管选择

油管的选择主要包括对尺寸、钢级、壁厚的选择等内容,根据配产情况和经验法初选几种油管尺寸,通过节点系统分析方法进行敏感性分析,选择一种或两种最优的油管尺寸,结合生产管柱下入能力模拟推荐油管尺寸和钢级或油管组合,通过强度校核确定油管选择结果。

2.1 油管尺寸敏感性分析

2.1.1 油管尺寸初选

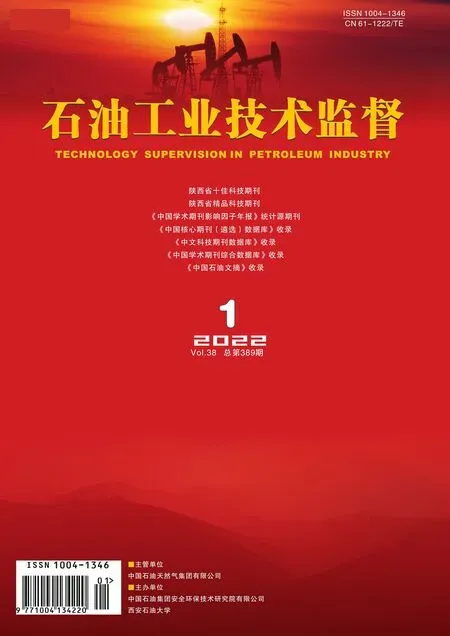

X-1井配产周期为12年,初期配产10×104m3/d。参考《海洋完井手册》气井最大产量表[7](表1),初步选择114.3 mm、88.9 mm、73.03 mm、60.33 mm等4种油管尺寸,利用wellflo节点系统分析软件,进行压降摩阻损失、携液能力、冲蚀能力等敏感性分析,计算结果如图1~图3所示。

表1 《海洋完井手册》气井最大产量

2.1.2 管柱压降摩阻损失

由图1 可知,油管尺寸越小,压降摩阻损失越大。88.9 mm 油管与114.3 mm 油管相差不大,最大差值为0.6 MPa。73.03 mm 油管与88.9 mm 油管相差稍大,最大差值为1.7 MPa。60.33 mm 油管压降摩阻损失最大,有5 年因摩阻过大而不能自喷。因此,60.33 mm油管不合理。

图1 X-1井压降摩阻损失预测曲线

2.1.3 管柱携液能力分析

由图2 可知,采用114.3 mm 油管在整个配产年限内均积液,采用73.03 mm 油管或88.9 mm 油管在整个配产年限内均不积液,73.03 mm油管临界携液流量明显小于88.9 mm 油管。因此,114.3 mm 油管不合理。

图2 X-1井临界携液流量曲线

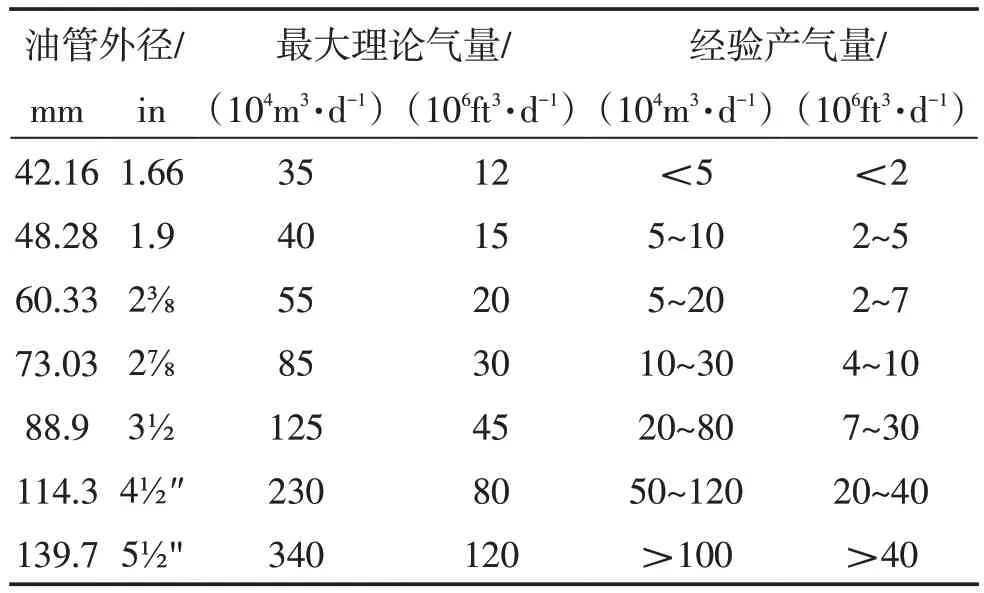

2.1.4 管柱冲蚀能力分析

由图 3 可知,采用 73.03 mm 油管或 88.9 mm 油管在整个配产年限内均不存在冲蚀现象,88.9 mm油管冲蚀比略小于60.33 mm油管。

图3 X-1井冲蚀比曲线

2.1.5 油管尺寸选择结果

根据油管尺寸敏感性分析,60.33 mm 和114.3 mm油管均不合理,73.03 mm与88.9 mm油管均比较合理。73.03 mm与88.9 mm油管的压降摩阻损失相差不大,88.9 mm 油管的压降摩阻损失稍小。73.03 mm与88.9 mm油管在整个配产年限内均不积液,但73.03 mm油管在携液能力方面明显优于88.9 mm油管,推荐优先选择73.03 mm油管,次要选择88.9 mm油管。

2.2 强度安全系数选择

根据《海洋完井手册》和相关标准[10-11],海上常规井抗外挤强度安全系数取1.125,抗内压强度安全系数取1.10,抗拉强度安全系数取1.6,三轴复合强度安全系数取1.25。由于超深大位移气井管柱具有超深的特点,上提下放较为困难,故需优先考虑抗拉强度安全系数。《海洋完井手册》推荐抗拉强度安全系数取1.6~1.8,对于深井、超深井、大位移井等复杂井况的井推荐取高值[7]。但笔者认为在计算生产管柱抗拉强度安全系数时,摩阻系数取值已经比较保守,故抗拉强度安全系数仍取1.6。

2.3 下入能力分析

2.3.1 摩阻系数选择

根据所在海域经验,套管内钻柱摩阻系数平均为0.27 左右,生产管柱尺寸较小,理论上摩阻系数应小于此值。根据海上多口大位移井的反演情况,生产管柱起下钻反演摩阻系数为0.10~0.23。保守考虑,选择生产管柱最大摩阻系数0.27进行下入能力模拟。

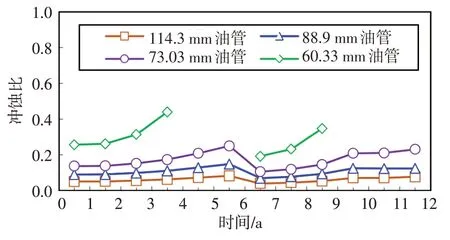

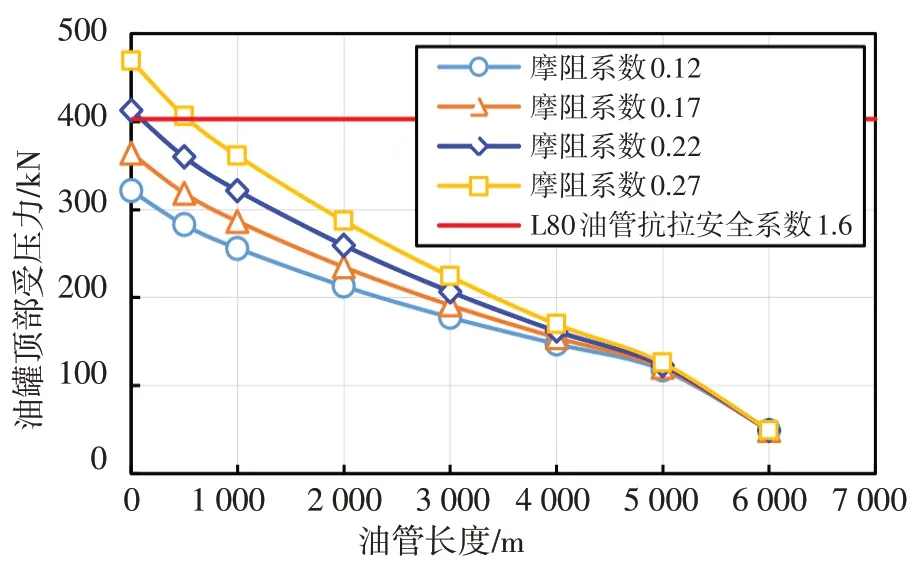

2.3.2 抗拉强度分析

采用landmark 软件中的wellplan 模块对73.03 mm油管下入能力进行分析,结果如图4所示。全部采用73.03 mm 6.4ppf L80 油管不满足抗拉强度要求,且下放悬重较小,仅为120 kN左右,处理复杂情况的能力较弱,应提高上部油管的钢级或尺寸,同时考虑到油管试压需要采用多个坐落接头进行级差设计,因此推荐采用88.9 mm 油管与73.03 mm 油管组合。

图4 73.03 mm油管上提和下放悬重曲线

2.3.3 油管组合方案优化

针对88.9 mm 油管与73.03 mm 油管组合方案,根据88.9 mm 油管的长度进行敏感性分析,结果如图5~图7所示。由图5和图6可知,88.9 mm油管长度应大于500 m,小于4 000 m。由图7可知,在小于4 000 m的情况下,88.9 mm油管长度在2 000~3 000 m 时下放悬重最大,为160 kN 左右。综合考虑88.9 mm 油管与73.03 mm 油管受力均衡,推荐88.9 mm油管长度为3 000 m,73.03 mm 油管长度为3 600 m。组合油管上提和下放悬重曲线如图8 所示,组合油管满足顺利起下钻的要求。

图5 88.9 mm油管顶部受拉力曲线

图6 73.03 mm油管顶部受拉力曲线

图7 生产管柱下放悬重曲线

图8 组合油管上提和下放悬重曲线

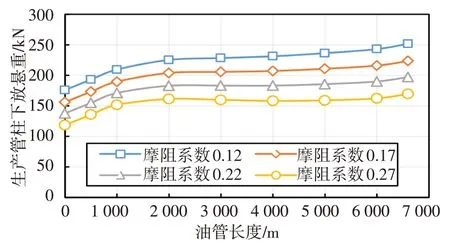

2.4 强度校核

根据X-1井情况设定强度校核工况如下。

1)初始工况:油管及油套环空中充满密度为1.13 g/cm3完井液;

2)油管试压:油管试压5 000 psi(非标单位:1psi=6.895 kPa);

3)过提工况:管柱过提200 kN;

4)封隔器坐封:油管内打压4 000 psi;

5)封隔器验封:环空打压2 000 psi;

6)油井正常生产:选取最高配产进行计算;

7)油井关井:按照关井压力进行计算;

8)油管全掏空:油管内流体全部泄漏。

采用landmark 软件中的wellcat 模块对生产管柱进行强度校核,结果如图9所示,强度安全系数见表2,生产管柱在各工况下均满足强度安全系数的要求。

图9 生产管柱强度校核结果

表2 油管强度校核强度安全系数表

3 井下工具及功能设计

3.1 生产封隔器选择及坐封设计

为满足完整性要求,生产封隔器选用ISO 14310 V0 级永久式封隔器。X-1 井井斜较大,井深1 430 m 处井斜达到 55°,井深 1 500 m 处达到 60°,2 257~4 213 m 为井斜77°以上井段,生产封隔器设计下深4 600 m,采用钢丝作业投堵打压的常规手段无法实现坐封。设计采用剪切球座投不可溶球打压坐封为主要手段,采用固定球座投可溶球打压坐封为备用手段,解决坐封难题。

3.2 油管试压设计

X-1 井井斜较大,采用一个试压坐落接头的常规方法无法实现生产封隔器以上的油管试压。在当时不具备油管内封隔器的情况下,巧妙地设计4个不同尺寸的坐落接头进行分段试压,钢丝作业最大下深为1 145 m@35.17°,将高难度的钢丝作业分解为常规难度的钢丝作业,解决油管试压难题。

3.3 其他设计

1)根据安全要求,设计下入井下安全阀,采用液动控制,具有自动关断功能。

2)根据油藏要求,下入气举阀,用于前期诱喷返排和后期排液采气。

3)油管及井下工具扣型均选择气密封螺纹,采用13Cr防腐材质。

4)由于生产管柱过尾管挂,引鞋应具备通过尾管挂的功能,设计采用自动导向引鞋,引鞋倒角遇阻自动旋转。

4 应用情况

4.1 应用情况简述

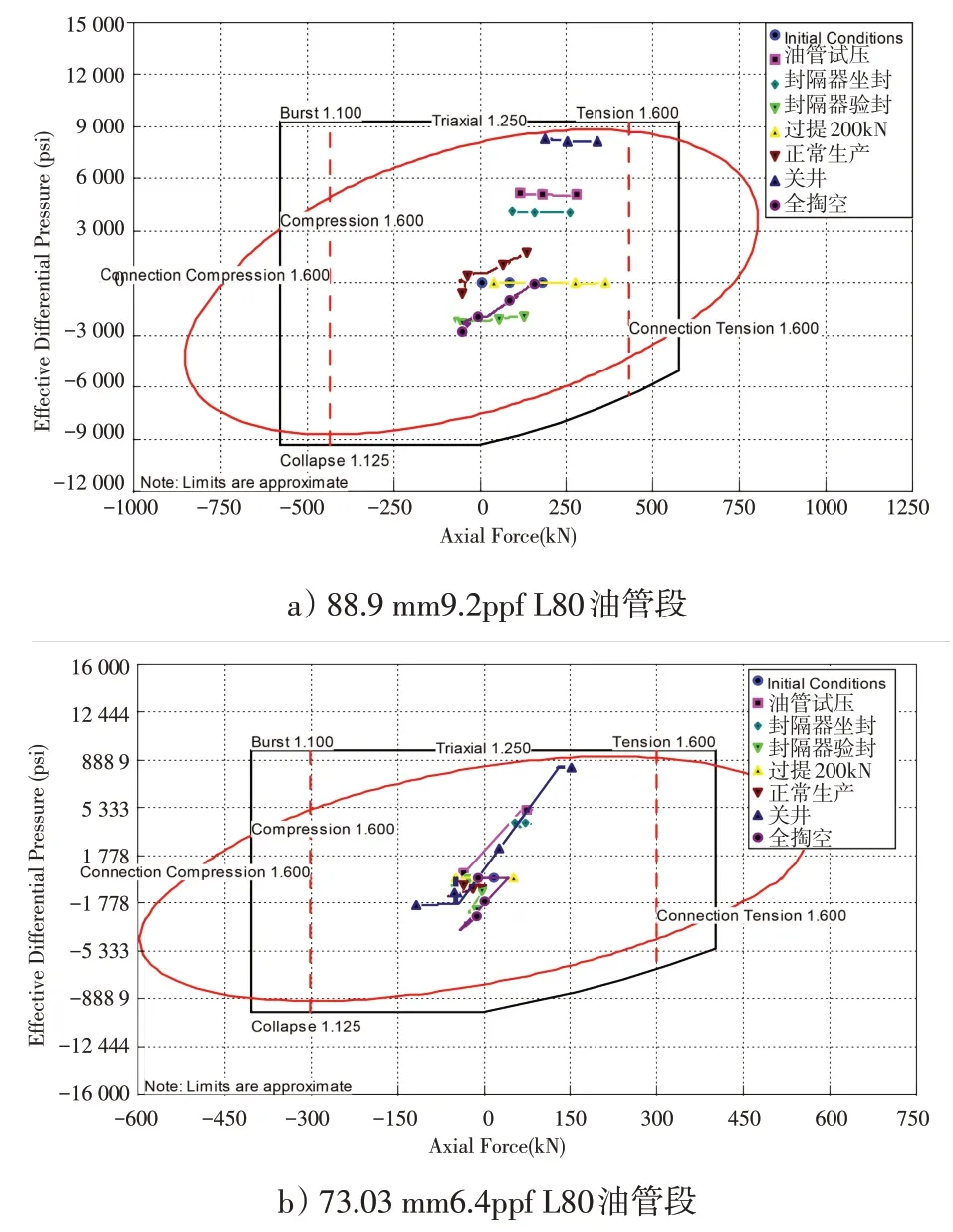

X-1井生产管柱实际下深为6 582 m,现场作业按照管柱设计顺利下入到位,用时50.5 h,中间对油管试压6次,均试压合格,采用投钢球至剪切球座打压的方式顺利坐封生产封隔器,并顺利剪切球座。X-1 井投产后生产情况良好,油套环空压力接近0且保持稳定,井筒完整性良好。

4.2 生产管柱图

图10 为结合了井斜情况的实际生产管柱结构示意图,井下工具较多,包括井下安全阀、3 级气举阀、4 个坐落接头、生产封隔器、扶正器、固定球座、剪切球座和自动导向引鞋等。

图10 实际生产管柱结构示意图

4.3 摩阻系数反演

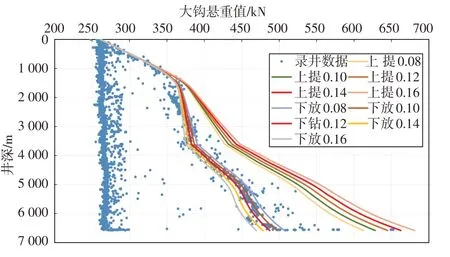

根据生产管柱下入悬重录井数据进行摩阻系数反演,结果如图11 所示,下放摩阻系数为0.08~0.16,平均为0.12左右,上提悬重仅在下放到位时测得一个值,反演上提摩阻为0.14左右。

图11 X-1井生产管柱下入摩阻系数反演曲线

5 结论及建议

1)超深大位移气井油管的选择,不仅要考虑压降摩阻损失、携液能力、冲蚀能力,还要综合考虑下入能力、管柱强度、功能设计等,作为气井应优先考虑携液能力,但作为超深大位移井应优先考虑管柱抗拉强度安全系数,同时需要综合考虑功能设计,推荐X-1 井采用88.9 mm 油管与73.03 mm 油管组合,88.9 mm油管长度为3 000 m。

2)X-1井生产管柱采用4个不同尺寸的坐落接头对油管进行分段试压,解决了油管试压难题,但管柱具有较多的井下工具,不符合管柱简单性原则,建议后续大位移井减少或取消试压用坐落接头以简化管柱。X-1井采用剪切球座投不可溶球打压坐封为主要手段,采用固定球座投可溶球打压坐封为备用手段,解决坐封的难题。

3)X-1井生产管柱下入顺利,生产情况良好,井筒完整性良好。反演下入摩阻系数为0.08~0.16,小于设计阶段的摩阻系数取值0.12~0.27,证明在设计阶段摩阻系数取值保守,抗拉强度安全系数取值1.6合理。大位移井生产管柱抗拉强度安全系数的选择需综合考虑摩阻系数取值,若摩阻系数取值保守,抗拉强度安全系数取1.6即可。

4)生产管柱设计分为油管选择和井下工具及功能设计,以海上一口典型超深大位移气井为例,形成了一套超深大位移气井生产管柱设计方法,为海上大位移气井设计提供参考和借鉴。