邻位注浆处置井下矸石技术与实践

2022-02-17马功社

马功社

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

党的十八大以来,将生态文明建设纳入中国特色社会主义事业“五位一体”总体布局,生态文明历史性的写入宪法。与此同时,习近平总书记多次强调要加强黄河流域生态保护,进一步彰显生态优先的发展理念。煤炭开采和利用过程中会产生大量煤矸石等固体废弃物,矸石地面排放带来了严重环境问题,不仅占用土地,而且会引发自然发火、污染大气和水体环境。煤矸石绿色处理技术是建设现代化煤炭经济体系、实现煤炭工业高质量发展的主攻方向,是落实生态文明理念的必然选择。

1 工程背景

1.1 工程概况

黄陵二号煤矿是黄陵矿业公司的重要矿井,位于鄂尔多斯盆地东南缘,属于煤、油、气共生矿井。井田含煤地层位于侏罗系延安组,厚度50.64~150.81 m,平均厚度92.29 m,共含煤4层,至上而下依次为0号煤层、1号煤层、2号煤层和3号煤层。2号煤层为主要可采煤层,结构简单,厚度0.8~6.3 m,平均厚度3.12 m,倾角3°~5°,局部含有2层夹矸。矿井采用斜井单水平开拓,核定生产能力800万t/a,每年矸石产量在105万t,其中井下巷道起底及岩巷掘进产生的矸石约20万t,主运输系统手选矸石25万t、水洗矸石60万t,除水洗矸石进入矸石发电厂进行发电,其余矸石均地面排放。黄陵二号煤矿地处桥山天然林保护区,加之原有矸石山容积有限以及国家对矸石排放限制,矿井将面临矸石无处可排的局面,迫切需要对井下矸石进行绿色处理的技术,彻底实现矸石不升井、矸石地面零排放目标。为了保证该技术顺利实施,黄陵矿业公司、中环机械有限公司和中煤能源研究院成立研究团队,开展了大量前期研究工作,并在黄陵二号煤矿三盘区301工作面采空区进行了静态工程实践,取得了阶段性成果,充分说明该技术在黄陵二号煤矿是可行的,值得进一步推广应用。

1.2 充填技术的选取

传统的矸石充填技术有以下3种:①固体充填开采技术,即将井下矸石直接充填到采空区或废弃的巷道里,其优点是技术成熟,工程实践多;缺点是项目投资大、运营成本高,对地质条件有一定要求,生产影响大[1-4]。②膏体充填开采技术,即将井下矸石加水直接制作膏体充填到采空区或废弃的巷道里,其优点是控制效果好,可解决“三下”压煤问题;缺点是矸石处理量有限,投资高,成本大,生产影响大[5-6]。③覆岩离层注浆技术,即将井下矸石制作浆体在地面通过钻孔输送到顶板岩层下沉形成的空间里,其优点是注浆和生产互不影响,可有效处理矸石;缺点是受地面条件限制,征地难,矸石处理量不稳定。经分析,传统的充填技术存在适应性低、成本较高、能力有限、影响较大等发展瓶颈[7-8],不能解决矿井矸石排放问题。

针对黄陵二号煤矿煤层厚、涌水量小、井下残余空间大等特点,通过对传统离层注浆、灌浆防灭火、浆体管道输送等技术进行优化集成创新,突破传统技术瓶颈,提出了地区适应型、工艺匹配型和经济高效型(即适应于高产高效千万吨级矿井)的浆体充填技术,结合黄陵二号煤矿工程地质和采矿条件,提出了邻位注浆充填方式,实现矿井矸石的安全、绿色、经济、高效处置。

2 邻位注浆充填方式

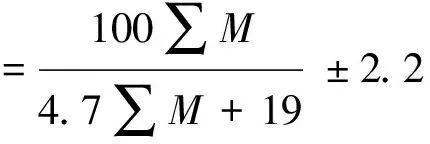

邻位注浆充填是指在垮落带上部,在倾向空间构建一个浆体充填通道。主要是为了从相邻工作面巷道通过煤柱上覆岩层向邻近工作面采空区施工仰上钻孔至采空区冒落带,图1为邻位注浆充填方式示意图。

图1 邻位注浆充填方式示意Fig.1 Adjacent grouting filling method

3 邻位注浆关键技术

3.1 精准制浆技术

传统的制浆工艺为“粗破+细破+球磨+静态定量搅拌”,缺点是能耗大、设备体积大、球磨机不允许频繁启停、需设大容量缓存池。优化后精准制浆工艺为“粗破+超细破碎系统+连续搅拌”,优点是空间小、能耗低、系统匹配度高、可有效提高破碎制浆系统井下的适应性。

3.2 管道输送技术

3.2.1 矸石粉粒径级配优化

取消球磨工艺后,对高细破后矸石粉进行基本参数测试,真实密度为2.34 t/m3,松散容重1.38 t/m3,优化后-200目占比为17.64%,泌水率<5%,满足输送要求。图2为矸石粒径级配优化结果。

图2 矸石粉粒径级配优化Fig.2 Optimization of particle size gradation of gangue

3.2.2 浆体浓度和输送速度

针对黄陵二号煤矿的矸石,该级配条件下,浆体质量浓度大于72%后,浆体的黏度随浓度增加呈快速增长的趋势,管道输送阻力增大,为保证输送安全,且最大限度处理矸石,确定浆体浓度为68%~72%,按需配合部分添加剂。试验证明:70%浓度浆体塌落度28.1 cm,扩展度59.83 cm,自流坡度为4%,流动性较好。结合试验结果及《浆体长距离管道输送工程设计标准》计算,最终确定设计输送流速1.68 m/s,为最大临界流速1.1倍。图3为浆体浓度控制试验结果。

图3 浆体浓度控制试验Fig.3 Test of slurry concentration control

3.2.3 环管试验

为了保证该工艺安全可靠,验证相关实验参数准确性,在地面安装了充填设备,通过定量上料、定量加水、搅拌均匀、卸料搅拌、泵送充填等工序。实验证明:浆体在管道内循环输送2 h仍未发生沉淀、离析、分层等现象,稳定性较好。

3.3 浆体充填技术

3.3.1 垮落带高度确定

按照矿压理论,垮落带高度通常取3~5倍的煤层厚度,该高度不仅与煤层采厚有关,而且受回采后直接顶垮落岩石的碎胀性影响。当开采煤层较小时,无足够垮落空间,垮落带高度会有大幅度减小,一般在1.7倍左右。由于本项目在黄陵二号煤矿三盘区301工作面采空区进行工业性试验,301工作面煤层厚度4.7 m、顶板属于中硬顶板,此时垮落带高度可通过下式计算

根据计算所得,301工作面垮落带高度为9.2~13.6 m。在实际工作中,以注浆量最大的钻孔终孔位置为准,可随时调整,确保注浆量最大化。

3.3.2 邻位注浆钻孔参数

煤层采动后,上覆岩层中会产生2类裂隙,一类为离层裂隙,它是在采动过程中因不同岩层的岩性、厚度不同,造成岩层下沉不同步,形成了所谓各岩性地层间的沿地层面裂隙。另一类是竖向破断裂隙,当采空区上覆岩层从上到下的排序分别是弯曲下沉带、裂隙带、冒落带。在冒落带中,破断裂隙十分发育,随着采面推进,冒落带范围里岩石破裂后表现为不规则垮落,空隙率较大。因此,在考虑邻位注充钻孔的布置层位时,应确保终孔位置位于垮落带空间,保证注浆的效果和能力。根据垮落带高度初步确定301采空区的邻位注浆钻孔参数为:钻孔长度45~60 m,仰角7°~9°,垂直煤柱向上施工,由于回采初期采空区顶板垮落范围不大,终孔高度可以适当降低,初采阶段终孔高度降低为8 m,其他位置终孔高度9.0~11.0 m,钻孔孔径φ133 mm,全程采用φ60 mm套管用于隔离采空区冒落矸石,下套管后钻孔开孔段进行注水泥浆固管,套管与输浆管道连接处采用变径管连接,注浆管末端3.0~6.0 mm连接花管增加洒浆范围,花孔孔径3.0~5.0 mm,钻孔布置图如图4所示。现场施工过程中,根据煤层赋存条件,动态调整钻孔参数,确保钻孔终孔位置位于垮落带内。

图4 301工作面邻位注浆钻孔布置示意Fig.4 Layout of adjacent grouting boreholes in 301 working face

3.3.3 充填步距确定

采用浆体流动试验对浓度为70%的矸石浆体进行试验,得到矸石浆体无阻碍条件下的自流坡度约为4.8%~5%。但矸石浆体的实际流动状态受采空区内破碎矸石阻碍作用影响,保守考虑计算时按照坡度为18%进行计算,根据邻位注浆钻孔的终孔高度为11 m可得到浆体的扩散半径约为60 m。为了充分利用采空区空间,消除2个邻位注浆钻孔充填覆盖范围的边界处形成的凹槽,邻位注浆的充填步距应被确定为60 m,后期项目实施过程中根据浆体充填效果及单孔注浆量调整钻孔间距。

3.3.4 充填滞后距离

根据301工作面作业规程,301工作面周期来压步距为20 m,根据前期研究成果,工作面采空区分为自然堆积区(2 L)、载荷影响区(2~8 L)和压实稳定区(>8 L),浆体充填应优先选择自然堆积区和载荷影响区。因此,充填钻孔布置在自然堆积区和载荷影响区范围内,即滞后工作面距离<160 m;同时为防止浆体涌入工作面影响生产,滞后距离应大于浆体扩散半径,即滞后工作面距离>60 m。综上,充填滞后工作面距离确定为60~160 m。

4 工程实践

黄陵二号煤矿三盘区301工作面于2021年1月15日回采完毕,其连续工作面为四盘区420工作面,与其相邻的303工作面为瓦斯预抽工作面,301辅运巷即303工作面回风巷闲置,因此选择301工作面采空区作为邻位浆体充填工作面最为合适,既不影响生产又能验证该项目前期的研究成果。

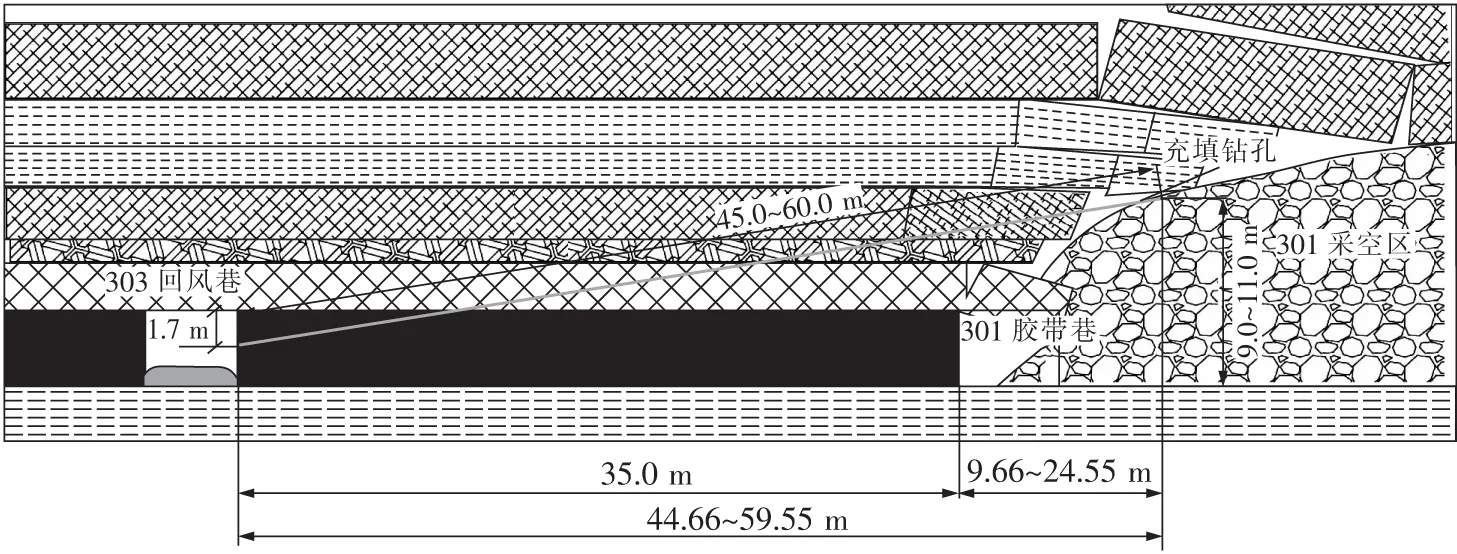

首先利用矿井废弃巷将破碎制浆充填设备布置于301工作面机头硐室,井下原矸经过两级破碎后形成粒径小于3 mm粉末,再通过定量给料机、添加现有井下矿井水制成70%浆体,然后用柱塞泵和管道输送至邻位钻孔进行充填。根据设计方案,前期共施工充填钻孔3个,即CTK1、CTK2、CTK3,其中CTK1参数倾角1.6°钻孔深度40.5 m、终孔高度3.0 m;CTK2参数倾角9°钻孔深度59 m、终孔高度11.09 m;CTK3参数倾角9°钻孔深度58 m、终孔高度11 m。钻孔布置如图5所示。

图5 301采空注浆钻孔布置示意Fig.5 Layout of grouting boreholes in 301 goaf

各孔充填情况如下:CTK2号孔累计注浆1 963 t,充填期间压力稳定,环境瓦斯正常,证明采空区空间较大,且钻孔层位合理。因充填泵故障,停泵时间较长,堵塞充填通道未达到预期充填量。CTK2号孔管道堵塞后,连接CTK1号孔,用于验证平孔注浆效果。管道连接后,发现由于钻孔发生塌孔及堵塞,压力过高无法注浆,原因是CTK1号钻孔处于煤柱中的弹性应力升高区,钻孔不稳定,下套管困难,套管内可能进入大量煤渣将套管堵死,不利于套管稳定,末端发生塌孔,导致钻孔堵塞。CTK3号孔累计注浆1 106 t,进一步验证钻孔布置参数合理,施工应尽量避开应力集中区域,终孔位置控制在垮落带上部,有利于保持钻孔稳定性,提高注浆充填量。

通过在黄陵二号煤矿三盘区301工作面采空区静态注浆试验,2个孔累计注浆3 069 t,验证了前期研究成果,说明邻位注浆处置井下矸石技术是可行的,可以在其它已回采过的工作面采空区进行,并应用到正在回采工作面的采空区,实现采充一体化。

5 相关鼓励政策

近年来,中国政府高度重视并积极引导和大力提倡充填开采技术与矿井智能化建设。2014年12月22日,国家发改委、财政部、国土资源部、环境保护部等十部委公布的《煤矸石综合利用管理办法(2014年修订版)》明确指出:新建(改扩建)煤矿及选煤厂禁止建设永久性煤矸石堆放场(库),鼓励煤矸石井下充填[9]。国家“十三五”规划指出,“大力推进煤炭清洁高效利用,限制东部、控制中部和东北、优化西部地区煤炭资源开发,推进大型煤炭基地绿色化开采和改造”“鼓励煤矸石井下充填”。2013年国家能源局、财政部、国土资源部和环境保护部《煤矿充填开采工作指导意见》也指出:要求煤矿企业要通过科学论证,努力扩大充填范围,在确保生产安全和保护地面生态环境的前提下,实现“三下”压煤和各种保安煤柱、边角残煤等煤炭资源的充分回收[10]。2016年3月,《能源技术革命创新行动计划(2016—2030年)》将绿色高效充填开采作为煤炭无害化开采技术创新的战略方向[11]。2018年7月,《煤炭行业绿色矿山建设规范》规定,东部地区、环境敏感地区和“三下一上”压煤区域应采用充填开采技术,确保地面无矸石山堆存,其他地区优先采用充填开采。2021年3月,国家发改委、科技部、工信部等十部门联合印发《关于“十四五”大宗固体废弃物综合利用的指导意见》中指出,在煤炭行业推广“煤矸石井下充填+地面回填”,促进矸石减量;在矿山行业建立“梯级回收+生态修复+封存保护”体系,推动绿色矿山建设[12]。

6 结语

邻位注浆处置井下矸石技术可以从根本上解决黄陵矿区矸石排放难题,提供了一条技术经济可行的处理方法,树立了黄河流域生态保护的典型示范,引领了行业技术发展方向。相较传统技术,邻位注浆处置井下矸石技术具有适应性强,可实现采充并行、互不干扰,且系统简单、绿色高效,可同步处理部分矿井水,经济效益、环保效益和社会效益显著,具有较强的推广价值。