带式输送机保护控制系统的研究与应用

2022-02-17张彦辉

张彦辉

(山西煤炭进出口集团 洪洞陆成煤业有限公司,山西 临汾 041600)

在井下开采运输中,带式输送机起着至关重要的作用,解决了很多开采中的难题,相比一般的运输机,带式输送机的运输能力更大、运输距离更长、使用寿命更长[1-3]。 但是由于长时间工作,加上设备老化,带式输送机频繁出现各类故障,如打滑、跑偏、撕裂及断带等,给企业带来经济损失。目前陆成煤业10103工作面上带式输送机中的主控制器主要采用PLC控制系统,搭配外围的驱动电路,加上不同厂家的PLC硬件不兼容,从而造成控制系统体积庞大、制造成本高、维修困难[4-5]。因此,设计了一种ARM嵌入式保护控制系统,采用单片机作为主控制器,搭配各类传感器和外围驱动电路,实现精准控制的效果。

1 控制系统整体结构及方案

1.1 整体结构

ARM嵌入式保护控制系统通过各类传感器实时采集带式输送机运行时的电气参数、电机轴温度、胶带跑偏、撕裂等参数。主控制站主要负责收集各类传感器数据,并实现与上位机和其他分站的通信,带式输送机控制器与上位机之间通过无线网建立通信,与下位机之间通过CAN网线建立通信[6-7]。保护控制系统的整体结构如图1所示。

1.2 控制方案

根据10103工作面的开采要求,保护控制系统的操作模式包括就地、远程、集控和检修四种。就地模式是直接在井下控制器上安装控制胶带启停按钮;远程模式是通过地面监控室对带式输送机的启停进行控制;集控模式是实现带式输送机与其他设备的联锁控制;检修模式是对设备检修时设置单点启停控制。在每次启动带式输送机时,首先对设备进行自检,确定所有设备都没有出现故障后,按照设定流程依次启动设备[8]。

图1 带式输送机保护控制系统整体结构图

2 系统硬件设计

保护控制系统以ARM嵌入式芯片作为主控制器,控制其他模块,系统的硬件包括CPU、存储器、扩展芯片、Flash芯片、复位线路等,控制器的外围有电源模块、输入输出接口模块、CAN网线、RS485通讯模块以及调试模块等。

2.1 微处理器

保护控制系统的处理器采用STM32F103芯片,具有32位微控制器,内部有256 kB和512 kB高速存储器[9-10]。在工作时,处理器芯片的主频为72 MHz,支持多种通信,内部集成TFT控制器,带有多种外接设备接口,能满足系统进行A/D转化,减少系统电路中外接电路的配置,同时采用LFBGA100进行封装,减小主控板的面积,降低成本。

2.2 存储器

由于控制系统中主芯片的内部存储器容量不足以支持系统所有软件的存储,为了满足存储要求,在系统内增加了Flash芯片。该芯片具有128 M×8 bit容量,每个字节的读取周期为25 ns,采用TSOP1进行封装[11-12]。

2.3 输入输出模块

在保护控制系统中,设计电平转换模拟量输入电路,电流信号经模拟量输入电路后,转换成能被单片机识别的电压信号。采用高线性光电耦合器,内置1个发光二极管和2个光敏电阻,通过A/D转换模块将模拟量转换为数字量。模拟量隔离电路如图2所示。

图2 模拟量隔离电路图

3 系统软件设计

在处理器上搭载软件操作系统,按照功能的优先级将系统分成几个子任务,每个子任务都有1个独立的线程,CPU在各个线程之间来回切换,确保CPU的性能最大化,从而提升控制系统的实时性。

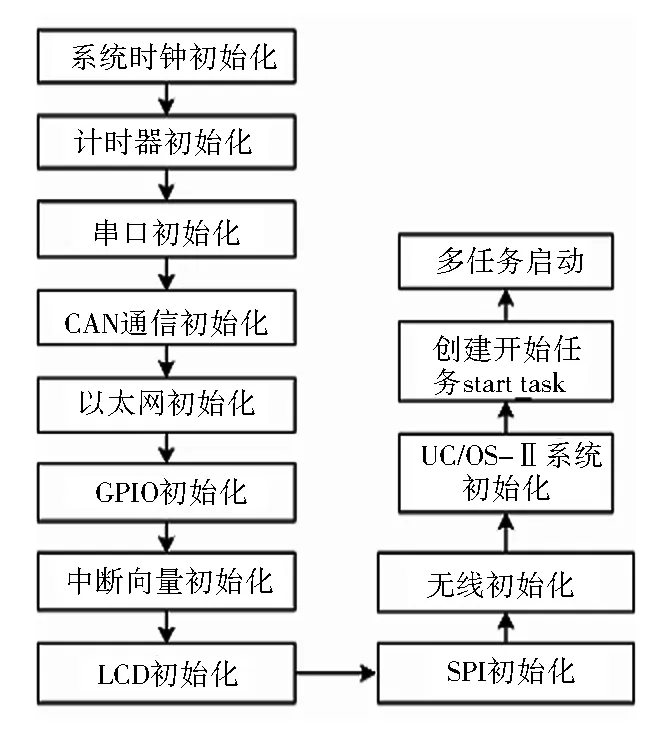

3.1 系统主程序流程

首先对程序进行初始化,调用初始化函数OSlnit,创建子程序,包括就地模式、远程模式、集控模式以及检修模式,每个子程序通过信号量邮箱与主程序通信,子程序之间相互独立,在选择其中一个模式后,其他的模式都被暂停,程序不执行。控制系统的主程序流程图如图3所示。

图3 主程序流程图

由于带式输送机的启动和停止程序比较复杂,在启动时要遵循自下而上的原则,从下级向上级依次启动,而在停机时要遵循自上而下的原则,并确保带式输送机上不留煤。如果在整个运行过程中,其中1台设备出现故障,要先将其上级设备停机,再进行故障处理。

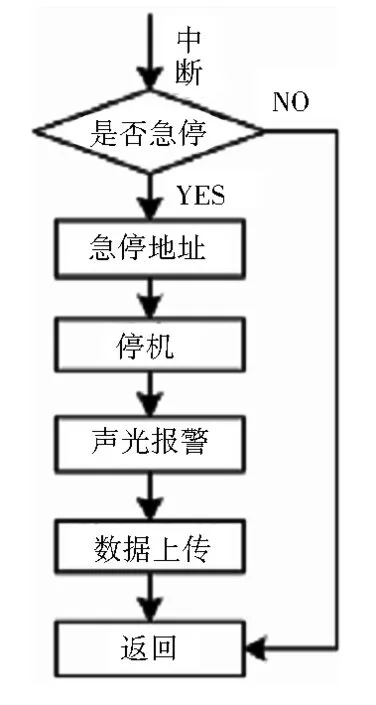

3.2 中断子程序设计

由于10103工作面环境的特殊性,在带式输送机运行过程中,要求各控制器能及时处理故障,以提高程序的实时性。因此,在程序设计中,中断子程序处理故障,根据故障的优先级定义中断子程序的优先级,将堆煤、打滑、断带、急停等故障设置为最高优先级,在发生这类故障时,必须立即停机;将跑偏、超温等故障设置为次优先级,在发生这类故障时,不需要立即停机,可以手动停车。通过对故障的快速定位,大大提高了维修的效率,确保了矿井的安全生产,中断子程序流程如图4所示。

图4 中断子程序流程图

4 系统测试

在10103工作面上对设计的ARM嵌入式保护控制系统进行稳定性和功能测试,在测试过程中,通过模拟故障产生的条件,触发传感器产生故障信号。通过试验,结果表明,控制器能及时准确地处理各类故障信号,且显示器的显示界面正常。例如,在测试带式输送机是否超温时,将温度升到报警值后,温度传感器会发出报警,控制洒水喷头电磁阀进行洒水动作,测试结果表明,系统符合设计要求。在测试带式输送机的无线通讯功能时,在系统旁设置干扰,通过无线模块向另一台控制器发出信号,测试结果表明,控制器能准确接收信息,无线通信模块运行正常。在测试系统的抗干扰能力时,在主控制器旁设置干扰信号进行观察,结果如表1所示,系统各项功能全部正常运行,误报率为0,系统设计达到要求。

表1 保护次数统计

5 结 语

1) 在10103工作面上设计一种基于ARM嵌入式的保护控制系统,分析控制系统的整体结构以及控制方案,确保带式输送机的就地、远程、集控和检修四种,最基本的控制功能,实现保护系统的各项功能。

2) 通过对系统进行稳定性和功能测试,结果表明,系统的各项功能全部正常运行,误报率为0,系统设计达到要求,实现了带式输送机的自动控制,保证了系统的稳定运行。