厚煤层孤岛综放面沿空掘巷煤柱优化及加固技术研究

2022-02-17宋慧杰

宋慧杰

(山西高河能源有限公司,山西 长治 047100)

我国的资源赋存特点是“富煤、贫油、少气”,煤炭是我国主要能源,但煤炭具有不可再生的耗竭性、稀缺性等特点,属不可再生能源,应该加倍珍惜。然而,目前煤炭资源采出率平均为30%,乡镇煤矿仅为10%,开采损失较大[1]。据调研统计,潞安矿区开采煤炭资源时区段间通常会留设20~40 m区段煤柱,造成严重的资源浪费,同时,邻近采空区回采完毕后留设的煤柱内会积聚较大侧向应力,相邻工作面回采巷道在较高侧向应力的作用下围岩稳定性不易保证,甚至会发生冲击性动力灾害。为此,可采用沿空掘巷的方式解决采出率低下的问题,同时对矿山压力及围岩移动进行控制。

沿空掘巷是上区段煤资源回采完毕后,待采场煤岩体活动及应力重新分布并达到稳定状态后,沿采空区边缘掘进下区段回采巷。此方法可极大提高煤炭资源采出率,有效缓解采掘接续压力。然而厚煤层沿巷道所受沿空压力较大,巷道在掘进和回采期间面临围岩变形量大、难护困难等问题,特别是孤岛面沿空掘巷,矿压显现程度更为剧烈[2-3]。高河煤矿采用综放跳采工艺,必然会形成孤岛工作面。需要从多方面综合考虑,对高河孤岛面沿空掘巷煤柱留设尺寸进行优化研究,并提出合适的注浆加固技术方案,在保证矿井生产安全的同时尽量提高孤岛综放面煤炭资源的采出率。

1 工程概况

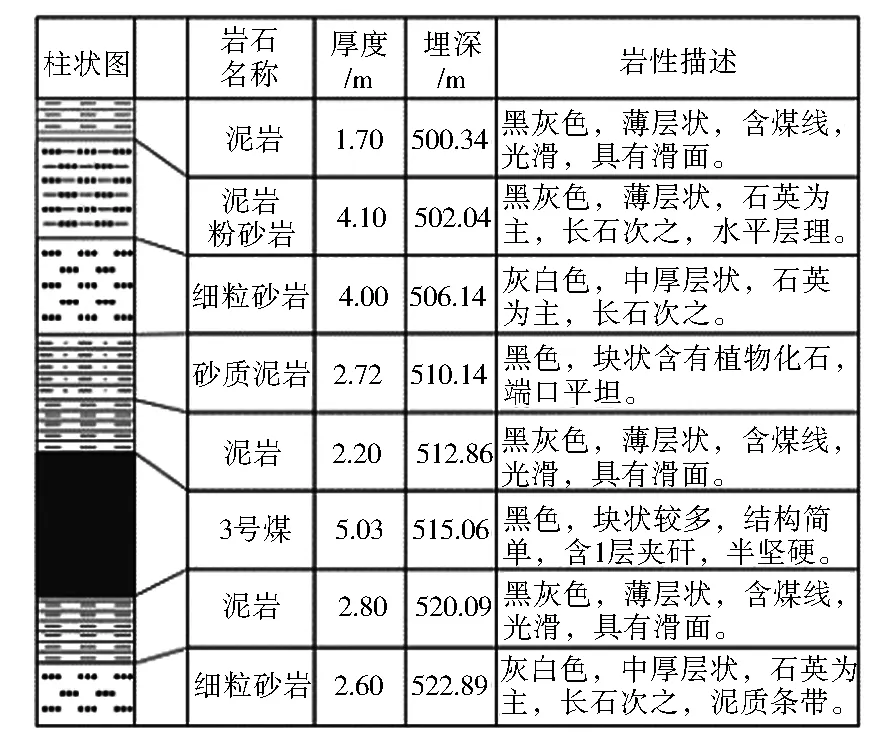

本文基于高河能源W1302工作面工程背景开展研究,工作面开采3号煤层,煤厚4.7~5.36 m,平均5.03 m。煤层埋深为499~531 m,平均埋深为515 m,全煤间夹有1层炭质泥岩夹矸,厚度0.10~0.35 m,平均0.20 m。3号煤上方为泥岩、砂质泥岩,煤倾角为1~9°,平均5°。煤层下方为泥岩、细粒砂岩,综合地质柱状图见图1[4]。

图1 综合地质柱状图

W1302工作面在矿井西侧,如图2所示。工作面北侧为W1303工作面采空区,南侧为W1305工作面采空区,西侧为2011~2012采空区。其中W1302工作面回风巷道沿3号煤层底板掘进,巷宽5.4 m,高3.8 m,在对合理煤柱留设宽度进行优化研究的同时尽量不改变原支护参数。回风巷道采用锚杆索支护,其中,帮部锚杆间距850 mm,顶板锚杆间距830 mm,锚杆排距为900 mm,顶锚索采用五花眼布置加强锚索D22 mm×8 300 mm。为掌握煤岩体的物理力学性质,在回风巷道进行钻孔取芯,并进行了物理力学试验,试验结果见表1。

图2 工作面位置图

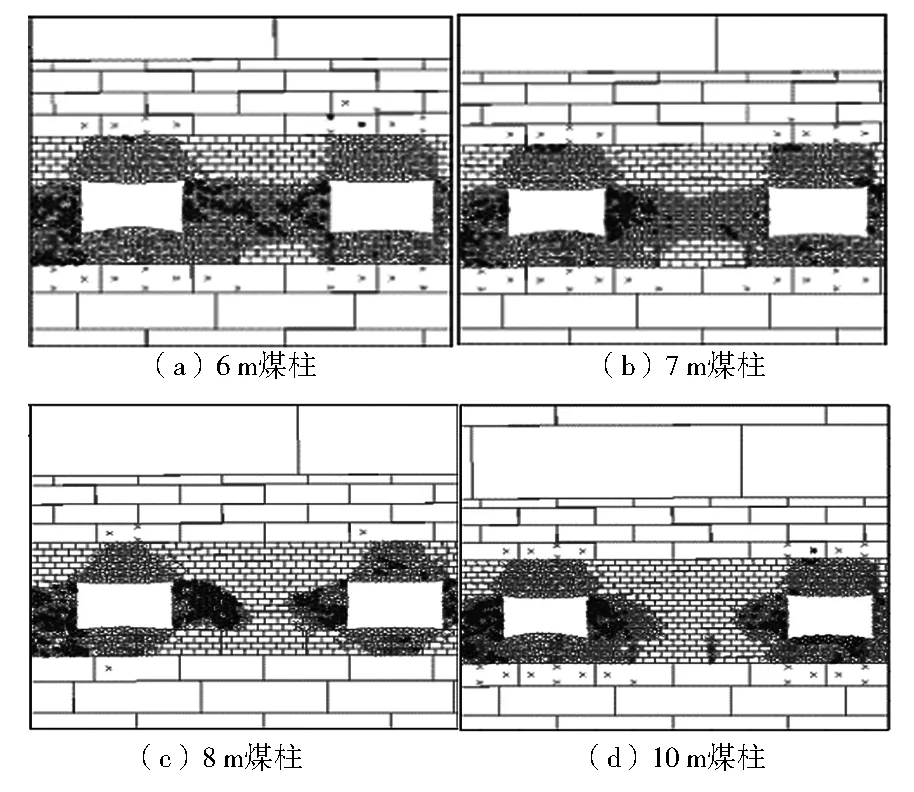

表1 煤岩体物理力学参数

2 煤柱宽度合理优化设计

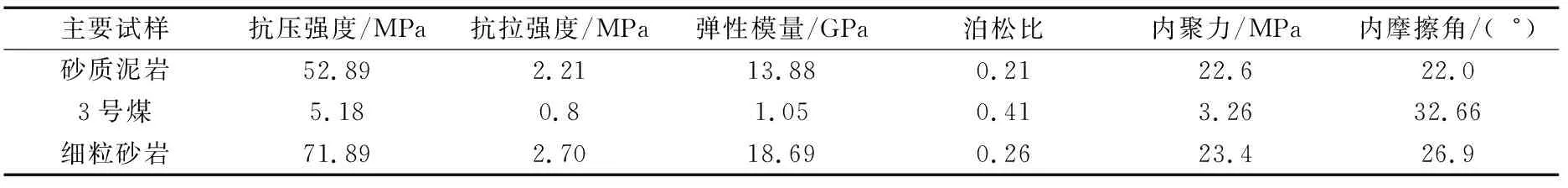

W1303工作面目前已经回采完毕,采场煤岩体活动后已达到稳定状态,应力重新分布后如图3所示,自采空区边缘向W1302工作面出现应力上升,达到峰值后出现应力衰减,并最终恢复至原岩应力或接近原岩应力状态。

图3 侧向应力分布图

为保证巷道免受高侧向应力的影响,沿空所掘巷道应尽量在应力较低区域进行,为避免煤炭资源浪费,需控制保护煤柱尺寸,基于以上理论,沿空巷道可布置于图3所示区域,同时掘巷还需要保证锚杆索的锚固稳定性,故此煤柱合理留设尺寸B应结合侧采动应力分布及极限平衡理论计算[5-8]:

B=X1+X2+X3

(1)

式中:B为煤柱宽度,m;X1为锚杆长度,取2.2 m;X2为煤柱稳定系数,按(X1+X3)(10%~30%)计算;X3为采空侧煤体塑性区宽度,m;X3值按公式(2)计算:

(2)

式中:m为煤厚,m;A为侧压系数,A=v/(1-v);φ0为内摩擦角,°;C0为黏结力,MPa;K为应力集中系数,取2;γ为覆岩容重,取25 kN/m3;H为埋深,m;Pz为煤帮的支护阻力,取0.5 MPa。

由公式(2)计算得:X3=3.73 m,则X2=0.50~1.48 m,小煤柱宽度B为6.42~7.41 m。由理论计算得出沿空掘巷留小煤柱的宽度选为7 m左右。

3 留设煤柱宽度稳定性数值分析

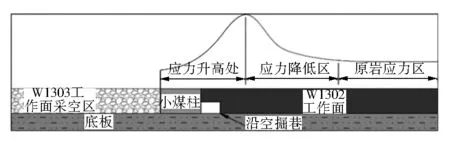

结合W1302工作面的生产概况,通过UDEC数值模拟软件模拟孤岛面优化后煤柱及W1302工作面回风巷道的稳定性,模拟中首先回采相邻W1303工作面,后沿W1303工作面采空区掘进W1302工作面回风巷道,待回风巷道稳定后回采W1302工作面,W1302工作面回风巷道在其回采前要保持一定断面尺寸。数值模拟模型宽高分别为300 m、86 m,煤层厚度为5.03 m,模型中约束两侧及底部边界。模拟煤柱宽度分别为6 m、7 m、8 m、10 m、20 m时,巷道围岩及煤柱内塑性破坏情况的具体模拟结果如图4所示。

由图4可知,巷道沿煤层底板掘进,回风巷道掘进后,当煤柱宽度为6 m时,煤柱内塑性区域发育严重,煤柱整体处于塑性状态;随着煤柱宽度增大至7 m,煤柱内塑性发育情况有所减弱,但整体仍处于塑性状态;煤柱宽度增大至8 m时,煤柱内塑性发育区域明显减弱,并出现弹性区域;随着煤柱宽度增大至10 m、20 m,留设煤柱内塑性发育情况大幅度减弱,煤柱中间出现大范围弹性区域,但在较高侧向应力的作用下,回风巷道底鼓破碎严重,出现严重的底鼓现象,根据数值模拟结果,可将煤柱留设宽度设置为8 m。

4 煤柱加固及现场实测

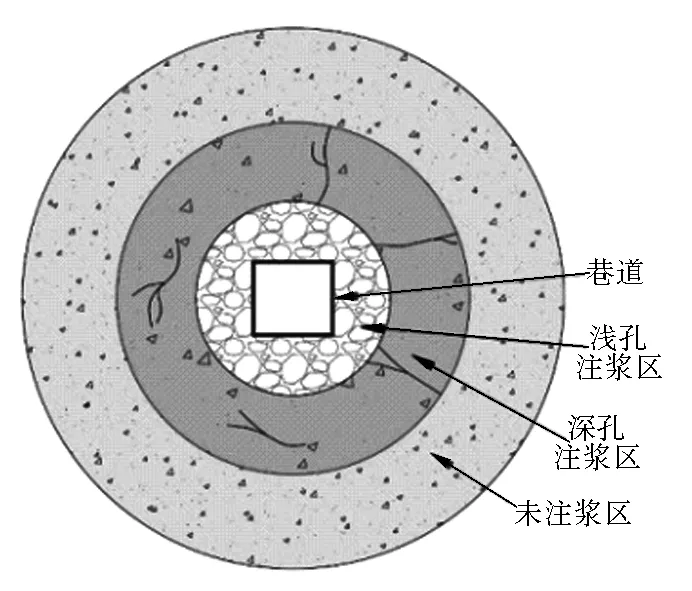

通过理论分析以及数值模拟可综合确定煤柱尺寸为8 m,煤柱尺寸优化后大幅提高回采率,但优化后的煤柱会出现塑性破坏,为提高煤柱强度,保证巷道质量,对煤柱采取注浆加固措施。注浆方式为深浅孔注浆结合,如图5所示。

图5 深浅孔注浆示意

浅孔注浆区距离巷道表面较近,属于破裂区域,裂隙发育严重,该部分煤岩体较为破碎酥松,承载能力低下。浅孔注浆可将松散破碎岩体胶结成一个整体,结构上恢复煤岩体的完整性,力学性能上恢复煤岩体的承载能力,同时,煤岩体胶结后可防止锚固力不足,防止脱锚现象发生。而深孔注浆则是整体上提高煤柱的稳定性及承载能力,防止工作面回采过程中煤柱失稳,深浅孔注浆结合的方式可进一步保证回采巷道在服务周期内安全稳定使用。

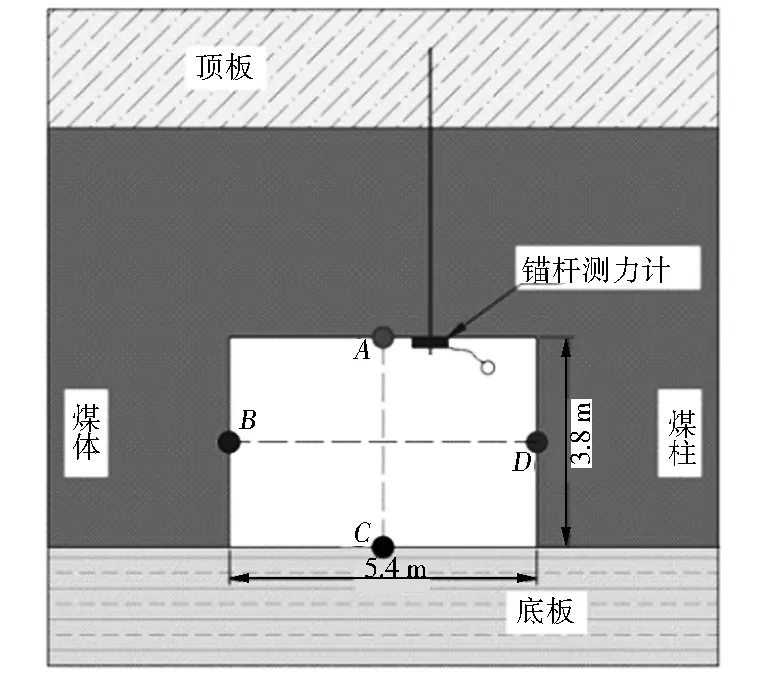

在回风巷道掘进后,为验证本文所研究的小煤柱合理尺寸优化设计、补强技术措施、现场支护效果,在回风巷道布置测站,具体布置情况如图6所示,采用“十字布点法”监测巷道表面位移,选用锚杆测力计监测锚杆受力情况。

图6 矿压监测布置图

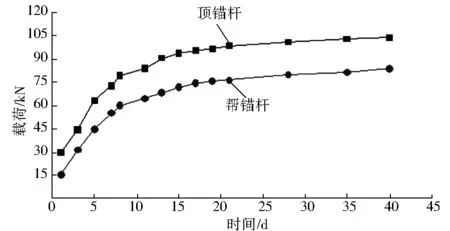

W1302工作面回风巷道在掘进期间顶锚杆、帮锚杆载荷随时间的变化曲线如图7所示。在巷道掘进过程中安装锚杆后前期所受载荷随岩层移动而递增,并最终达到稳定状态,稳定后顶锚杆所受载荷为102 kN左右,而帮锚杆所受最大载荷为84 kN,达到稳定状态后锚杆受力较为稳定,表明围岩控制效果较好。

图7 锚杆载荷随时间变化曲线

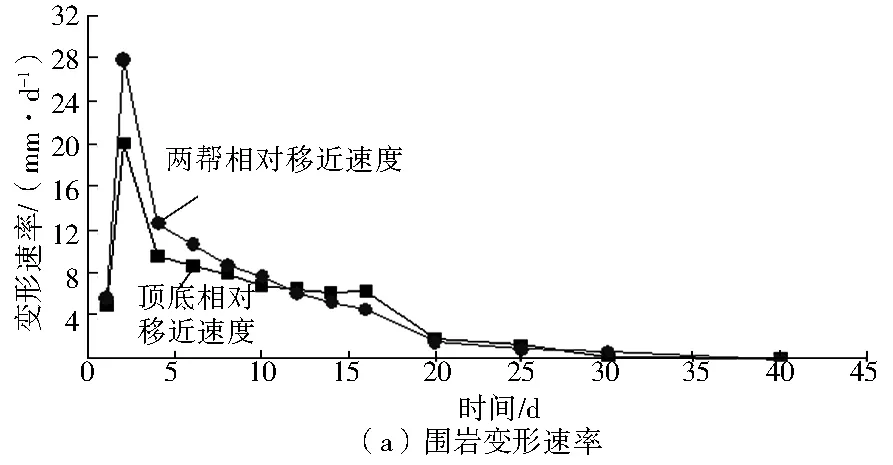

W1302工作面回风巷道掘进后围岩变形速率较快,如图8所示,两帮相对移近速度最大达到28 mm/d,顶底板相对移近速度最大达到20 mm/d,巷道变形速率随时间的增加而不断减小,最后趋于稳定。巷道变形量随时间的增加而增加,30 d后趋于稳定。掘进稳定后回风巷道顶底板相对位移为160 mm左右,两帮相对位移为170 mm左右,现场未见明显底鼓现象,巷道变形量较小,巷道维护效果较好,表明掘巷期间围岩变形得到了有效控制。

5 结 语

本文通过现场调研、理论分析、数值模拟等方法对孤岛面沿空留掘煤柱尺寸进行优化并提出注浆加固技术措施,得出以下结论:

1) 为提高煤炭资源的采出率,对沿空掘巷煤柱留设尺寸进行优化,通过理论分析及数值模拟,综合确定煤柱留设尺寸为8 m。

2) 为保证巷道在服务周期内稳定使用,提出了深浅孔注浆的方式加固孤岛小煤柱,回风巷道掘进稳定后顶锚杆受力均值为102 kN,顶底最大移近量为160 mm,帮锚杆受力均值为84 kN,两帮最大移近量为170 mm,表明掘巷期间围岩变形得到了有效控制。