一种家电用小型蒸汽发生器的传热与流动特性模拟及实验研究

2022-02-16张靖鹏叶志鸣包康丽余鹏徐象国何业洪王勤

张靖鹏 叶志鸣 包康丽 余鹏 徐象国 何业洪 王勤

1.浙江大学制冷与低温研究所 浙江杭州 310027;

2.浙江大学热能工程研究所 浙江杭州 310027;

3.杭州佐帕斯工业有限公司 浙江杭州 310018

0 引言

蒸汽发生器是利用燃料或其他能源的热能把水加热成为热水或蒸汽的机械设备,目前已被广泛地应用于工业领域[1-5]及民用家电[6]中。对于民用的蒸汽发生器,由于空间的限制,一般采用电加热的方式产生蒸汽。

目前,小型蒸汽发生器已经作为核心部件或辅助设备,广泛应用于日常生活中的各类家用电器之中,如蒸汽微波炉、蒸汽洗衣机、蒸汽熨斗、蒸汽烘干机等。表1给出了目前小型蒸汽发生器的几类常见用途及应用场合[7-10],主要用于烹饪、清洗、灭菌、熨烫等用途。根据用途的不同,所需蒸汽的温度范围为90℃~175℃,所需蒸汽的蒸汽量为2~20 kg/h。而随着人们生活水平的提高,便携高效越来越成为小型家电的主流特征,同时,这也就对蒸汽发生器的工作空间和蒸汽品质提出了更高的要求。

表1 小型蒸汽发生器商业应用

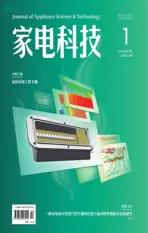

如前所述,由于应用场合的工作空间的限制,小型蒸汽发生器一般采用电加热的方式产生蒸汽,会产生较大的功耗。因此需要对蒸汽发生器进行结构设计上的优化,使其具有更高的热效率,然而有限的工作空间又要求设计上要尽可能简单,易于加工装配,给结构设计提出了挑战。图1中给出了目前的小型蒸汽发生器中较为常见的几类结构设计[11-18]。

对于蒸汽发生器的结构设计来说,是希望在有限的空间内增大换热系数或换热面积,来提高换热效率。如图1中所示的W形管a)、螺旋形管b)、蜂窝型结构c)都是通过管状流道结构来增强流体流动时的流速,以增大换热系数,同时用螺旋或者多管并联的方式尽可能增加管长,以增大换热面积。蒸汽发生器在使用时,若使用非纯净水水源,管道中会产生结垢现象,当结垢不断积累,会导致传热恶化,阻塞管道等问题出现,最终使得蒸汽发生器无法继续使用。而图1 d)所示的使用腔体进行加热的方式,可以有效的防止结垢阻塞流道的情况发生,但是相比于图1 a)、b)、c)所示的管式设计,其换热面积与换热系数较低,热效率较低。

图1 几种典型的小型蒸汽发生器结构图

因此,目前亟需一些结构上的改进,可以利用腔体型结构防止结垢、阻塞流道的优势,在此基础上结合增大换热面积或增强换热系数的方式来提高热效率。本研究将进行一种改进型蒸汽发生器的结构设计,通过模拟计算选择合适的进出水方式进行实验,比较改进前后的热效率,分析改进后热效率的提升效果及原因。

1 改进型蒸汽发生器结构设计

本文设计的改进型加热器对现有传统使用腔体进行加热的结构进行了改进,使得其在不产生因流道阻塞导致换热器失效问题的同时加大换热面积,增强换热系数,使热效率提高,能耗减小。

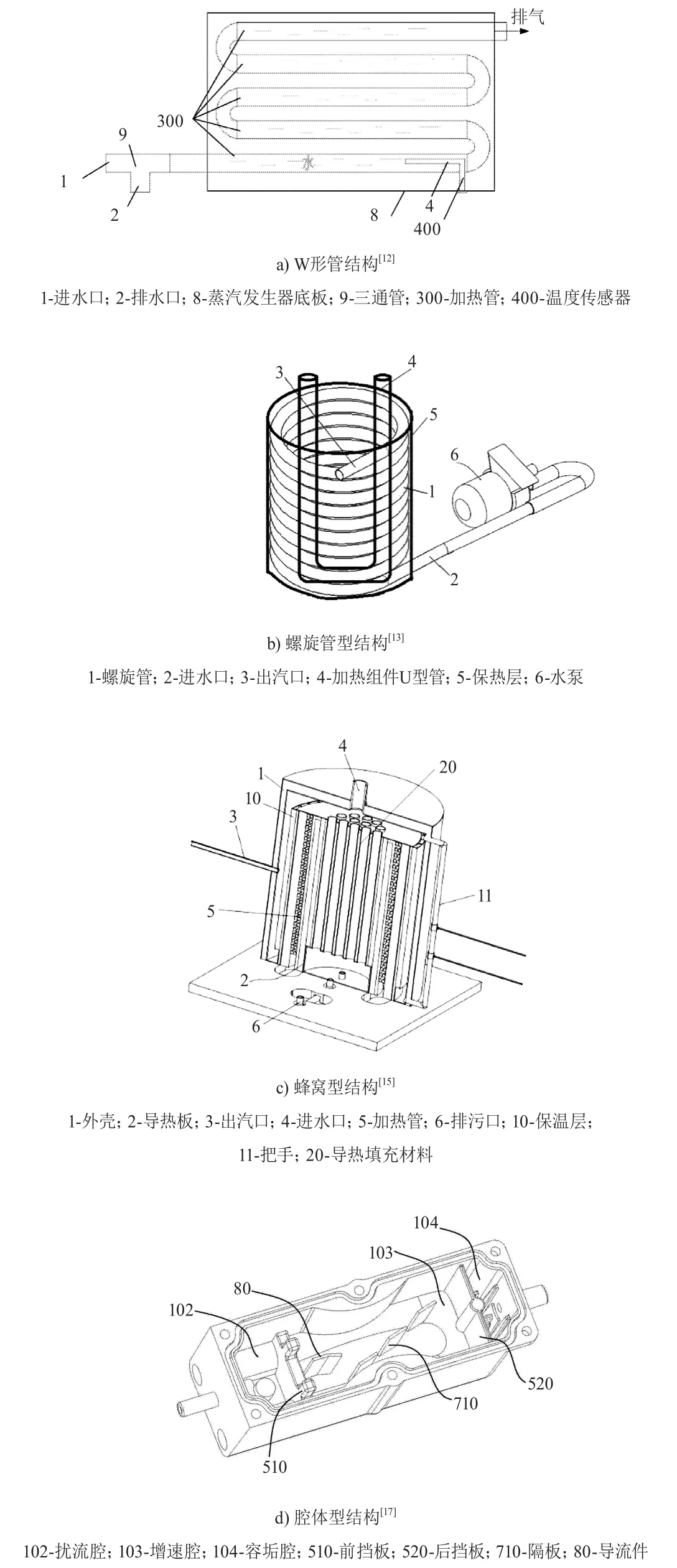

本文设计的改进型蒸汽发生器,如图2所示:壳体上的进水口设置液体分布器,使得水流进入壳体内腔后能够均匀分散在金属泡沫表面,充分利用与金属泡沫的接触面换热,热效率显著提升,最终在出汽口形成均匀、稳定、连续的蒸汽。

图2 改进型蒸汽发生器结构示意图

在U型加热管外包裹金属泡沫,极大地增大了水和加热器的换热面积,确保能够迅速产生蒸汽,出蒸汽时间短且体积小、重量轻。此外,该加热器还具有结构简单的优点,只需对现有腔体型蒸汽发生器进行简单改造即可。

不过,在一般的腔体型蒸汽发生器如图1 d)中加设多孔介质,由于附着表面增加,相比于腔体型加热的蒸汽发生器会更容易结垢。但这种结构由于流道很多,相比于管道式加热的蒸汽发生器如图1 a),b)这类单流道,且管道较细的结构,不会产生结垢后完全堵塞流道的情况。同时这种结构的结垢相比于管道式加热的蒸汽发生器更容易清洗,在图2所示的结构中设计了相应的清洗排污结构(11-排污口)。

2 模拟研究

本文的模拟可以对上进上出与下进上出两种进水方式进行模拟,并为实验提供参考。

模拟从热力学计算与数值模拟两部分展开。数值模拟可以通过给定几何参数及入口条件得到蒸汽发生器稳定工作时的出口蒸汽温度,热力学计算可以通过蒸汽发生器出口温度计算得到热效率。

采用一款用于吸油烟机清洗的蒸汽发生器的参数进行计算,其设计参数如下:加热功率为1700 W,入口流量为38 g/min;蒸汽发生器外观尺寸为大约为264 mm×50 mm×69 mm,内部腔体尺寸为185 mm×40 mm×60 mm。出入口管径为8 mm。

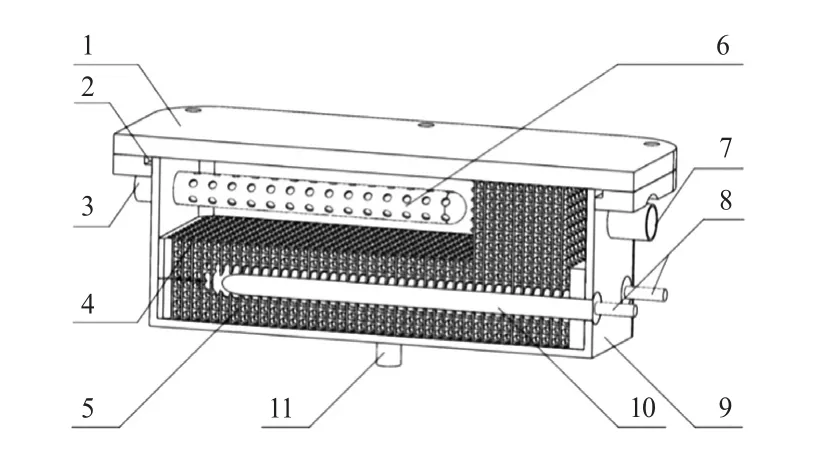

2.1 Aspen plus 热力计算

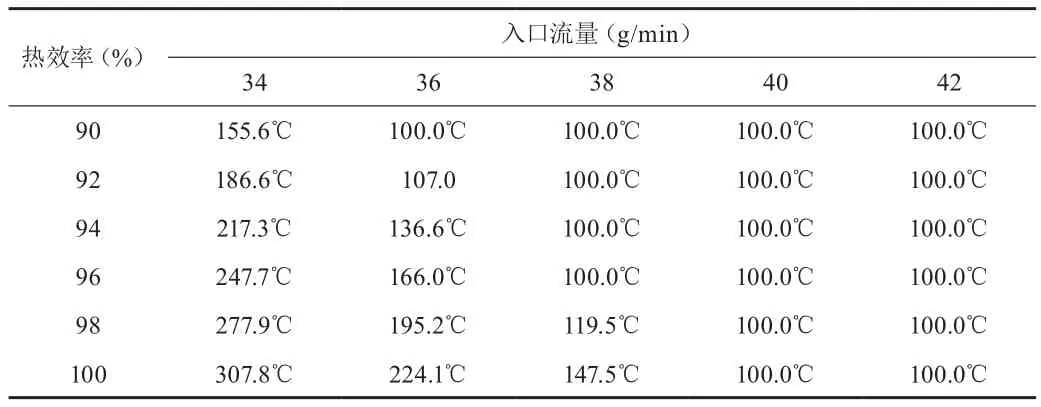

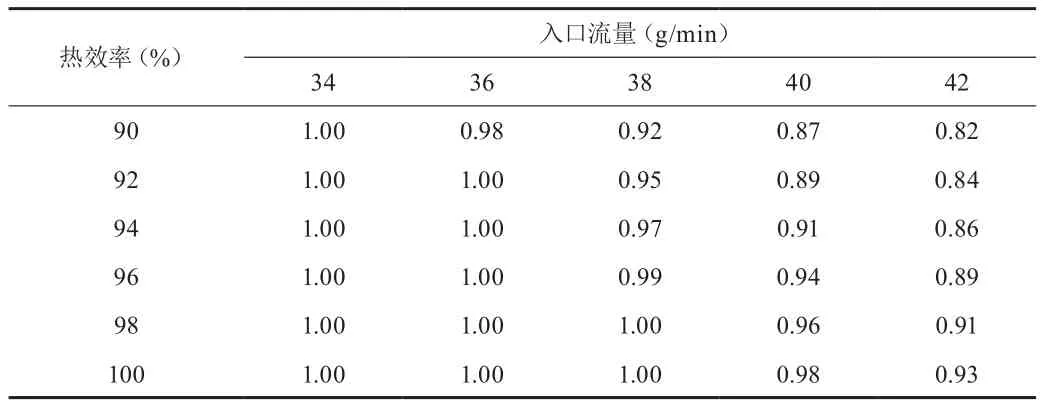

采用商用软件Aspen plus进行不同热效率,不同入口流量下出汽温度及干度的热力学计算,Aspen plus的计算流程见图3。计算中假设加热器的进出口压力设置为1 atm,进口温度设为25℃,B8模块用于调节效率,Q为1700 W。计算结果见表2及表3。通过该结果与之后Fluent数值模拟出的出口状态进行对比,可以反推出热效率。

图3 Aspen plus 物性计算

表2 不同效率下的出口温度

表3 不同效率下的出口干度

2.2 Fluent数值模拟

图4给出了网格划分。蒸汽发生器在模拟中作二维模型处理,假设在其沿垂直于图4截面方向上不同位置的形状一致。对于上进上出、下进上出两种方案,分别模拟并比较。假设条件,模型选择及结果如下:(1)Fluent采用二维压力基稳态求解器,计算中考虑重力;(2)因为计算过程存在相态的转变,所以采用多相流模型,水为主相,蒸汽为第二相;(3)计算考虑液相到气相的质量传递,传递的机理采用Evaporation-condensation模型;(4)边界条件为第二类边界条件,假设边界热流密度为0,即绝热状态;(5)进口管径为8 mm,进水口的形状通过二维平面类比至三维中为一个矩形进水口,水的进口温度为25℃,入口速度为0.005 m/s,采用层流流动模型;加热器腔体内部下1/2部分设置多孔介质铜:金属泡沫铜等价导热系数按文献[19]取8.8 W/m·K,孔隙率设置为0.7。多孔介质含均匀分布的内热源项,值为5.3×106W/m3;以上参数设置对应的水流量与加热功率的比值与实验设置一致:为38 g/min、1700 W;(6)计算采用结构化网格,动量、能量以及气相分数方程均采用QUICK格式,适当调低松弛因子;计算结果残差均收敛到10-3以下。

图4 二维简化几何模型及网格模型

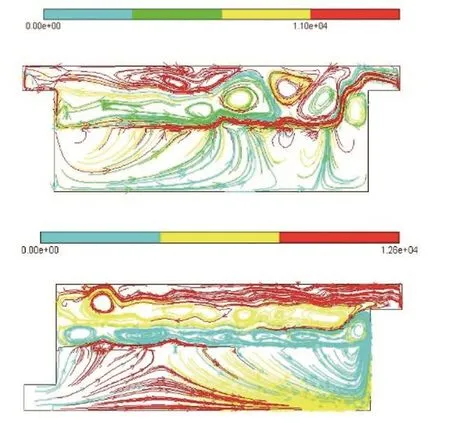

图5~图7分别给出了蒸汽发生器腔体的温度、干度云图及流线图,分析可以得到如下结论:

图5 温度云图 (K)

上进方式出口蒸汽干度为1,达到过热状态,温度为140℃,参照表3的数据,热效率在98%~100%;下进方式出口干度为0.99,出口温度为100℃,对应的热效率为96%,两种进水方式的热效率均高于95%。参照表2、表3的38 g/min入口流速对应的数据,热效率在96%左右;对比来说上进方式热效率相对更高。对于两种进水方式的温度分布情况:上进方式的低温区域主要位于多孔介质区域的上部,该处自壁面顺流的水受到气流的托举而停留,多孔介质区域温度梯度小;下进方式的低温区域主要位于进口部分,多孔介质区域有较大的温度梯度。

图6 干度云图

图7的内部流场流线图可以示意上部进水和底部进水两种方式的流动特性。根据图4的简化模型及Fluent模拟设置可知,金属泡沫置于腔体内部下1/2部分。相比于底部进水的方式,上部进水的方式可以在上部靠近出口的位置形成许多涡团,涡团的作用有利于金属泡沫中的热量向上传递,同时增加气相的热交换,因此其流动特性有利于其换热的进行,从而具备更高的热效率。

图7 内部流场流线图

3 实验验证

3.1 实验装置及方法

根据模拟的结果显示,采用上部进水的方式具有更为优良的流动与传热特性,蒸汽发生器出口温度更高。因此在测试时均采用上部进水的方式。

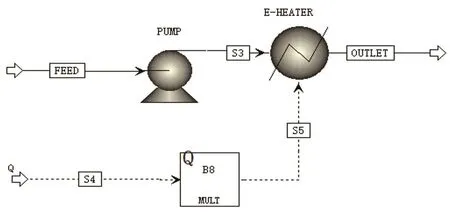

图8表示了两种改进前后的一款用于蒸汽微波炉的蒸汽发生器的内部结构:在腔体底部通过U型加热棒对水进行加热。改进后的蒸汽发生器加入了金属泡沫铜,其参数为:孔隙率70%(20 ppi),通孔率>98%。

图8 蒸汽发生器的两种内部结构(改进前后)

蒸汽发生器性能测试实验装置如图9所示,主要包括蒸汽发生器、电源箱、液体蠕动泵(精度0.1 mL/min)、夹持装置、热电偶(精度0.1℃)、温度数显仪、电子秤(精度0.1 g)等设备。蒸汽发生器固定在夹持装置上,加热棒的两极与电源箱相连用于加热;其进出口连接橡皮水管,通过液体蠕动泵提供动力并控制流量。热电偶布置在蒸汽发生器出口处,测量值显示在温度数显仪上。

图9 蒸汽发生器性能测试实验装置

本实验在相同条件下分别对有无金属泡沫填充时的蒸汽发生器进行测试,比较内置金属泡沫的蒸汽发生器与原蒸汽发生器在性能上的差异。

实验过程中蠕动泵流量设定为38 mL/min,电源箱电压设定为224 V,加热功率为1700 W。实验中自来水的质量变化通过电子秤称重计量,时间及温度通过定时器及热电偶测量。测试过程选取蒸汽发生器稳定发生阶段(发生器开启后10 min~20 min),每个工况重复测量三次。

3.2 实验结果及分析

蒸汽发生器的热效率根据式(1)进行计算:

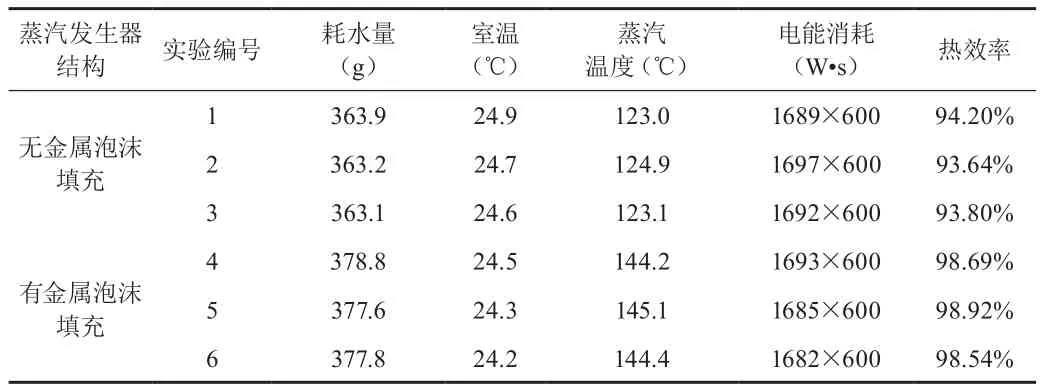

表4所示即为得到的实验结果,相比于无金属泡沫填充的方式,进行金属泡沫的填充可以有效的增大蒸汽发生器的热效率,证明了新的结构改变确实有利于蒸汽发生器热效率的提高。同时实验得到测试结果与之前理论模拟和计算的结果基本一致。

表4 实验测试结果

在目前的实验中,金属泡沫的加入提高了热效率,即相同的流量下,蒸汽发生器内部的蒸汽温度更高,这会带来压力的增高。压力的升高需要考验部件的耐压以及输送水泵的性能,目前实验中未对压力进行监测,这个因素在未来生产设计中需进一步校核。

为了更好地阐明结构改进提高热效率的原因,建立了以下方程式:

式(2)中Q1为用于加热水蒸汽的热量,K1为内部的换热系数,A1为内部换热面积,ΔT1为加热管表面与水蒸气的温差。式(3)中Q2为向环境的散热,K2为外部的换热系数,A2为蒸汽发生器外表面,ΔT2为加热管表面与空气的温差。式(4)中W为蒸汽发生器输入功,η(T)为电热效率,受工作温度影响。式(5)为热效率的表达式。

根据热力学第二定律,无论是以任何形式进行能量转化的制热系统(电加热、燃烧加热、热力循环系统),其转化为更高品位(高制热温度)热量的效率总是低于转化为低品位(低制热温度)热量的效率(高品位向低品位的传热是自发进行的熵增过程);因此当加热管工作温度升高后,电热效率η(T)会降低。同时,文献[20]也显示随着工作温度的升高,电加热管电热效率会降低,同时电加热管的使用寿命会降低。因此,减少换热温差,加强换热可以提高加热系统的热效率已经成为领域内的共识[14,16,18]。

对于改进后的结构,增大了内部换热系数K1与换热面积A1,则可以降低换热温差ΔT1,从而降低加热管的工作温度,这一方面使得ΔT2可以降低,从而减少向环境的散热Q2;另一方面可以提高电热效率η(T)。结合式(5),以上两方面的原因导致了改进后的结构可以提高热效率。

此外值得注意的是,对于增设金属泡沫后的工况,其耗水量增加,即对应的水流量增加。在蠕动泵给定前提下,流量大小会根据后端管网阻力而变化,采用金属泡沫会增大阻力,理论上会减小流量。不过影响后端管网阻力的因素有许多,除了管网本身形状结构的因素外,流体的状态也会对阻力产生很大影响。由于加入金属泡沫后,蒸汽发生器内部的换热效率提高,内部的流体中有更多的气相及气液两相状态的流体。而气相流体的阻力会远小于液相(粘度相差两个数量级),两相流中气相组分占比大的流体也会比气相组分占比小的流体阻力小[21]。因此推测加入金属泡沫后,虽然结构的改变会增大阻力,但是换热效率提升带来的流体的状态改变(气相比例提高)会使得阻力减小,两者的共同作用最终导致阻力减小,从而导致流量的增加。

4 结论

本文针对应用于各类家电中的小型蒸汽发生器的高功耗、易结垢的问题,在传统使用腔体型结构上进行了改进,通过增设金属泡沫,加大换热面积,增强换热系数,使得热效率进一步提高,从而减小能耗,同时可以规避一般管道型加热方式易产生的水垢阻塞流道和换热器失效的问题。对此新型蒸汽发生器结构进行了上部进水与底部进水的热力计算及数值模拟,同时进行了实验验证。主要结论如下:

(1)对于改进的新型蒸汽发生器,进行了热力学计算,同时进行了上部进水和底部进水两种进水方式的数值模拟,探究了其流动及传热特性。上部进水方式出口蒸汽干度为1,达到过热状态,温度在135℃,参照热力学计算结果,热效率在98%~100%;下进方式出口干度为0.99,出口温度为100℃,对应的热效率为96%,两种进水方式的热效率均高于95%,上部进水的方式具有更高的热效率。

(2)相比于底部进水的方式,上部进水的方式可以在上部靠近出口的位置形成许多涡团,涡团的作用有利于金属泡沫中的热量向上传递,同时增加气相的热交换,因此其流动特性有利于其换热的进行,从而具备更高的热效率。

(3)对蒸汽发生器进行了设置金属泡沫前后的性能对比实验,参考模拟计算的结果,实验进水方式采用上部进水。实验得到改进结构后蒸汽发生器的热效率可以高达98.92%,较原腔体结构改进前热效率约有5%的提升,改进效果明显。根据热力学原理分析,热效率的提升来自于漏热的减少和电热效率的提高。