基于一维和三维联合仿真的中冷器内部阻力研究

2022-02-16龚亚奇宗秉飞夏志伟聂永红

龚亚奇,宗秉飞,夏志伟,聂永红

(东风马勒热系统有限公司,湖北武汉 430056)

0 引言

车用增压中冷器可以提高发动机的动力性,还可以有效地降低发动机的排放。中冷器性能好坏的评价指标除了换热系数以外,还有压缩热空气流过中冷器的压力损失值,性能好的中冷器应具备大的换热系数和小的压力损失值,两者都与压缩空气的流动均匀性有着密切联系。同时,中冷器内流道的气流均匀性对中冷器的可靠性也有着重要的影响,设计良好的中冷器进出气室可以提高内部气流的均匀性,良好的内部气体流动均匀性,可以避免中冷器芯体出现局部的高流速高温区和低流速低温区,从而减少由于高温区和低温区引起温度梯度而导致的热应力集中,提升中冷器的使用寿命。中冷器的进出气室是进行气流分配的主要结构,因此,中冷器的气室结构设计是否合理直接影响着内部气流分配的均匀性和中冷器的使用寿命。

文中运用BISS一维软件和STAR-CCM+三维软件对某型汽车中冷器的内部流场进行研究,分析中冷器内阻偏大的原因,并制定出气室优化方案,通过对比优化前后的仿真结果,发现气室优化方案是正确的。

1 中冷器内阻模拟分析

1.1 中冷器芯体的阻力特性模拟

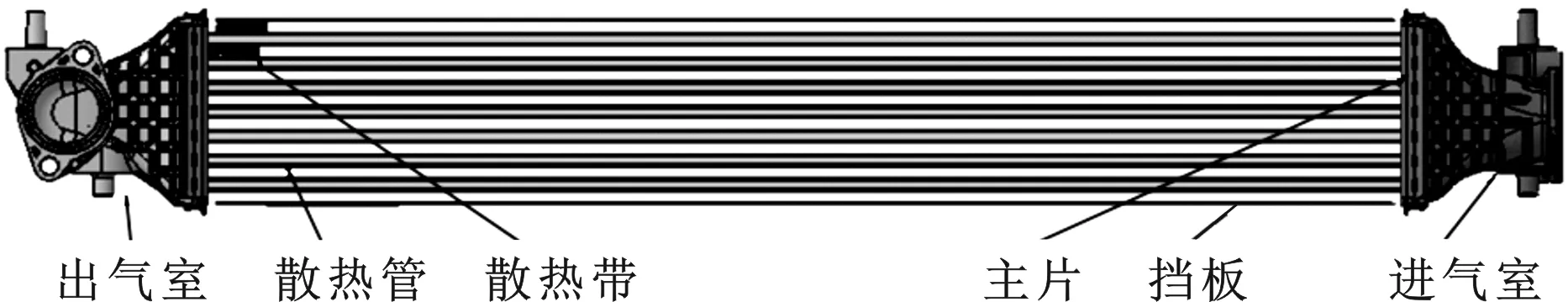

中冷器主要由进气室、芯体、出气室3个部分组成,其中,芯体由主片、挡板、散热管、紊流片、散热带焊接而成,如图1所示。紊流片的作用是增大热侧的散热面积,并强制将增压热空气由层流变为紊流,提高中冷器的散热能力。由于紊流片结构复杂,工程上一般采用多孔介质模型方法来模拟芯体内部的阻力特性,这样可以在保证计算精度的前提下,极大减少中冷器内部CFD分析模型的网格数量。

图1 中冷器三维模型

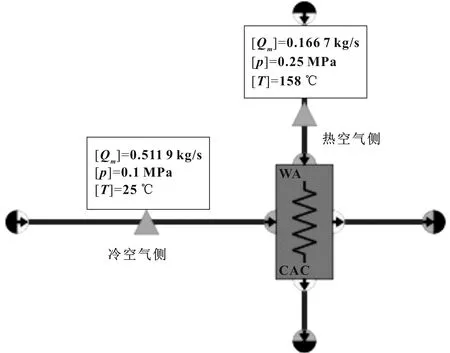

为了确定多孔介质模型的黏性阻力系数和惯性阻力系数,采用BISS一维模拟软件对中冷器芯体的阻力特性进行分析计算,首先搭建芯体的BISS分析模型,如图2所示,然后设置冷热空气侧的参数值(质量流量、进口压力、空气温度)和芯体的参数值(散热管长度、宽度、散热带的波密、紊流片的波密等),这样就能得到芯体在不同工况下的内部阻力和换热性能等参数,其单位长度内部阻力特性曲线如图3所示。

图2 BISS分析模型

图3 芯体单位长度内部阻力特性曲线

对不同工况点的内阻值进行二次拟合,可以得到芯体内部阻力特性曲线,其内部阻力与速度之间的关系式为:

(1)

多孔介质模型方程式为:

(2)

式中:为压力损失,为长度,为惯性阻尼系数,为黏性阻尼系数。

结合式(1)与式(2),可以得出其惯性阻尼系数为12.503 kg/m,黏性阻尼系数为85.591 kg/(m·s)。

1.2 中冷器内阻CFD分析

文中采用STAR-CCM+流体仿真软件对中冷器内部流场进行模拟计算,模拟过程中假定空气是不可压缩的,湍流模型为RANS算法中的K-Epsilon湍流模型。固壁面采用无滑移边界条件,在差分格式中,压力项采用标准格式,速度项、湍动能项和湍流黏性系数项均采用二阶迎风格式,压力与速度之间的耦合算法为SIMPLE。数学模型为:工作流体为牛顿流体;流体处于稳定流动状态;忽略由密度引起的浮升力;忽略流动时黏性耗散所产生的热效应;流动过程中不发生相变。边界条件为:入口质量流量为0.166 7 kg/s;压力出口为0;所有壁面均为无滑移速度边界条件。

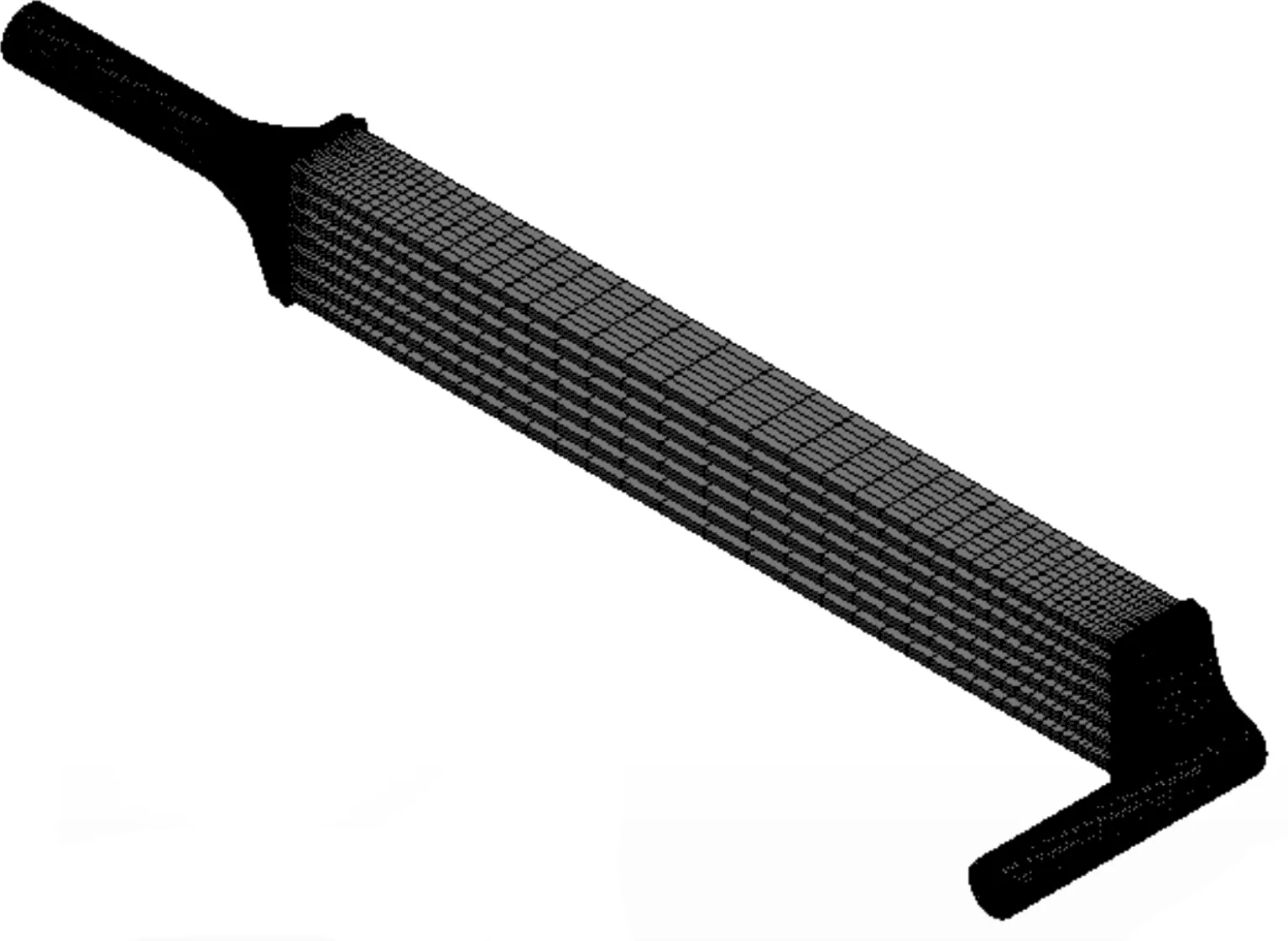

文中采用RBM(region based meshing)的网格划分方法对中冷器的内部流体区域进行网格划分,由于内腔表面存在一些小特性,会产生大量的“Pierced Faces”错误,故使用表面重构功能将表面生成更合适生成体网格的面网格,体网格则选用切割体网格、棱柱层网格和拉升网格生成器,为了提升求解的收敛性,将入口和出口延长了8倍管口直径的距离,整个中冷器计算模型的网格数量为97万,其网格模型如图4所示。

图4 中冷器的网格模型

1.3 结果分析

1.3.1 速度场和压力分析

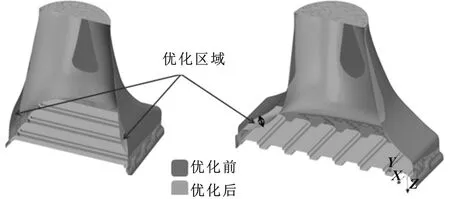

进气室速度流线和切片云图如图5所示。

图5 进气室速度流线和切片云图

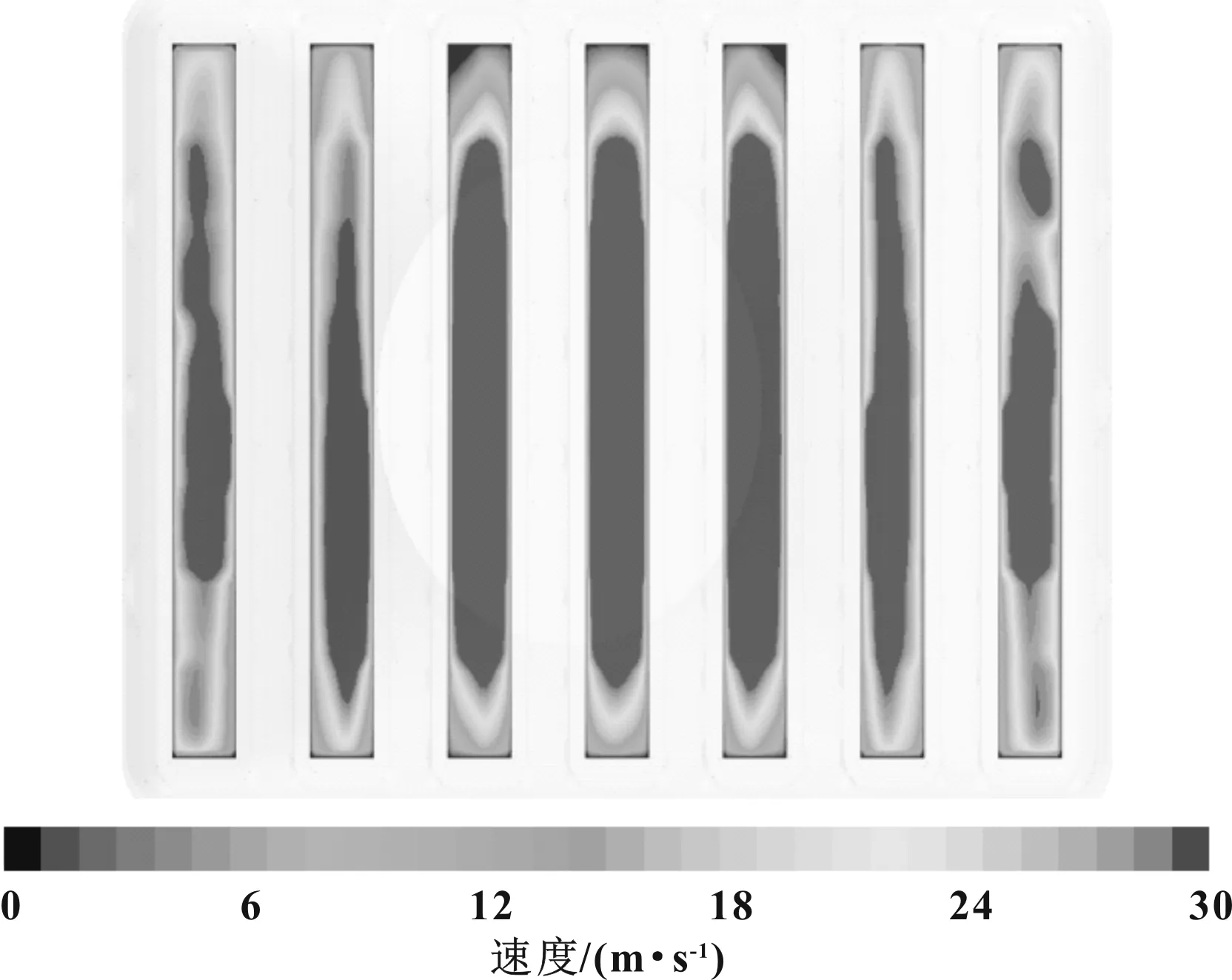

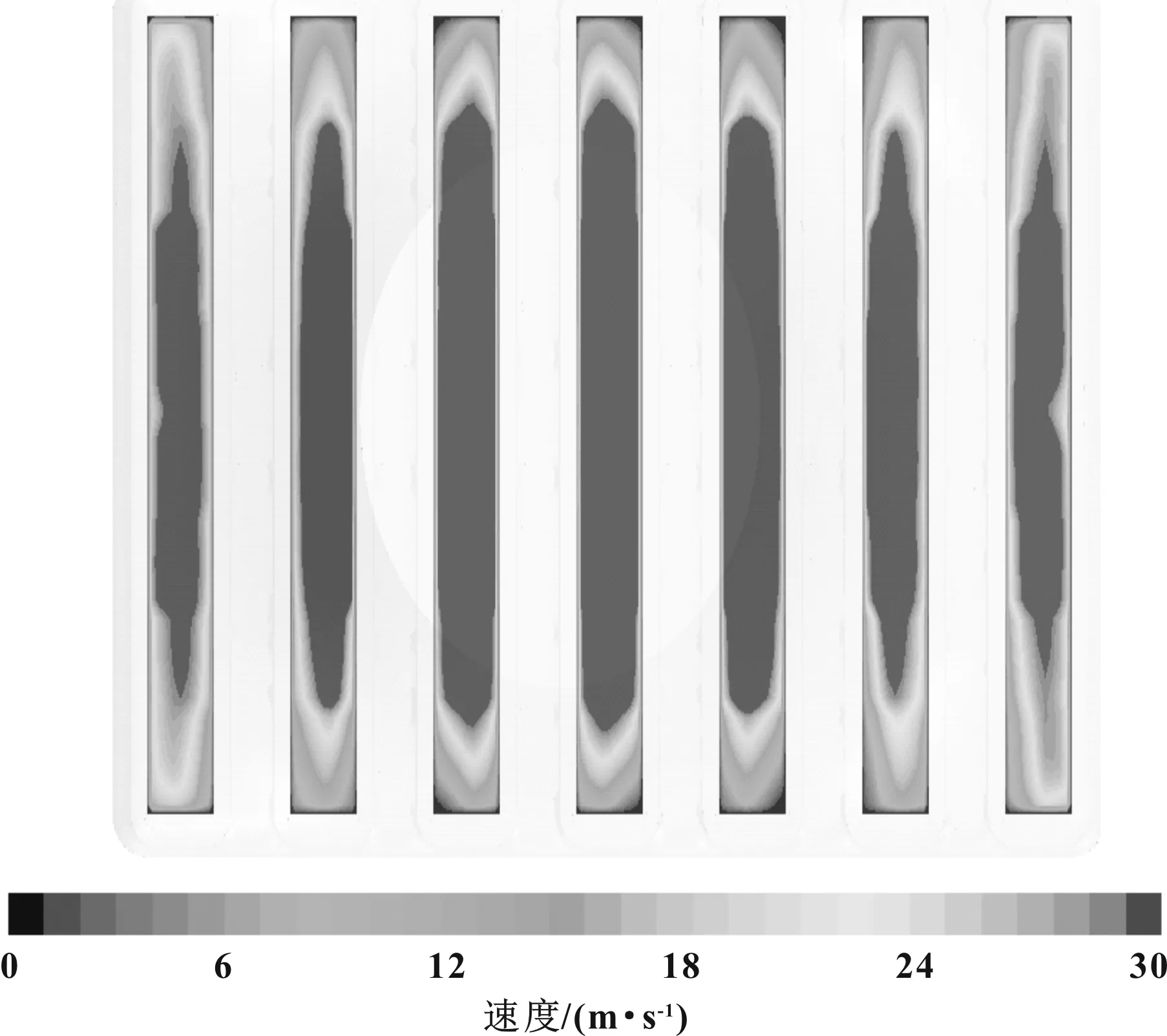

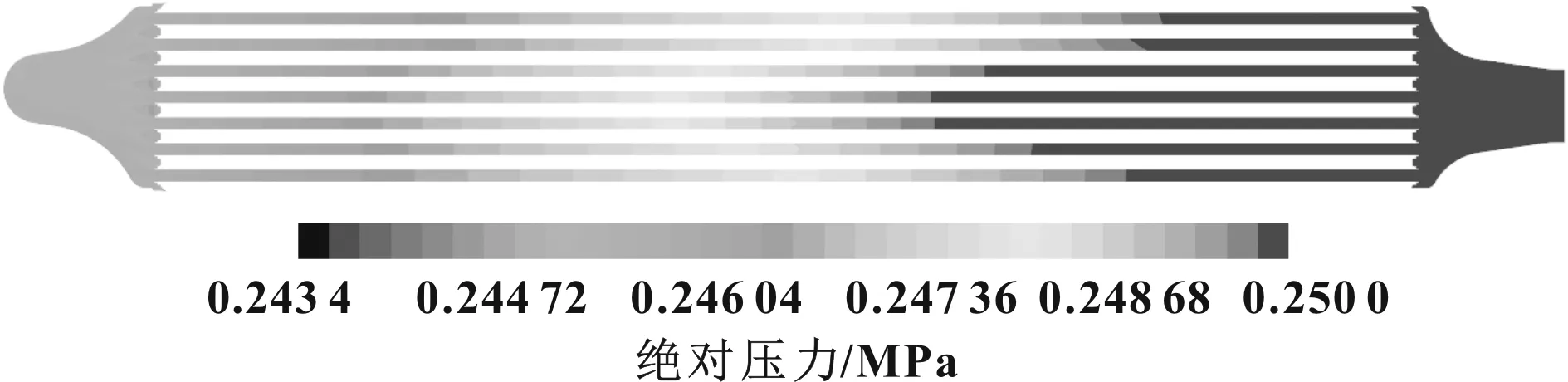

散热管截面速度及绝对压力分布分别如图6和图7所示。

图6 散热管截面速度分布

图7 绝对压力分布

由图5至图7中可以看出,当热气流进入进气室时,由于进气室的截面扩张很快,在气流的惯性作用下,气流只能逐渐沿中冷器进气室的内部壁面扩展到整个气室截面上,在进气室内部会产生涡旋回流,形成局部的低压漩涡区,所以正对着进气室管口的散热管入口处压力较大,对应的散热管出口处的压力较低,进入中间区域的气体质量流量最多,远离进气室管口区域的气室质量流量逐渐减小。分别提取进、出管口处的压力,其压力差为8 640 Pa。

1.3.2 质量流量偏差分析

为定量地分析中冷器内部气体的流动均匀性,将每根散热管作为研究对象,分别计算出每根散热管内的质量流量,并对其进行分析,从而评价中冷器内部气体的流动均匀性。

平均质量流量计算公式为:

(3)

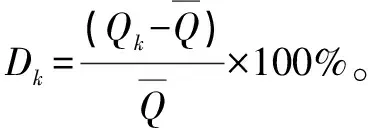

质量流量偏差计算公式为:

(4)

式中:为第根散热管的实际流量与平均流量之间的相对偏差。

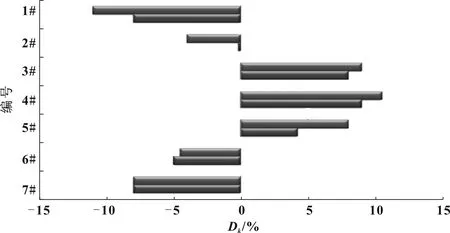

该中冷器共有7根散热管,编号分别为1#~7#,计算每一根散热管出口的质量流量,对质量流量的分布情况进行统计分析,其偏差对比如图8所示。

图8 质量流量偏差对比

由图8可以看出,通过中心区域的散热管质量流量大,远离中心的散热管质量流量逐渐减小。主要原因是进气气流进入进气室后,大部分气流直接进入到中心区域的散热管,另一部分气流则进入到低压区,通过低压区域的散热管质量流量会比通过中心区域的散热管质量流量少一些,这样就出现了散热管内气流分布均匀性差的现象。

2 气室结构优化和试验验证

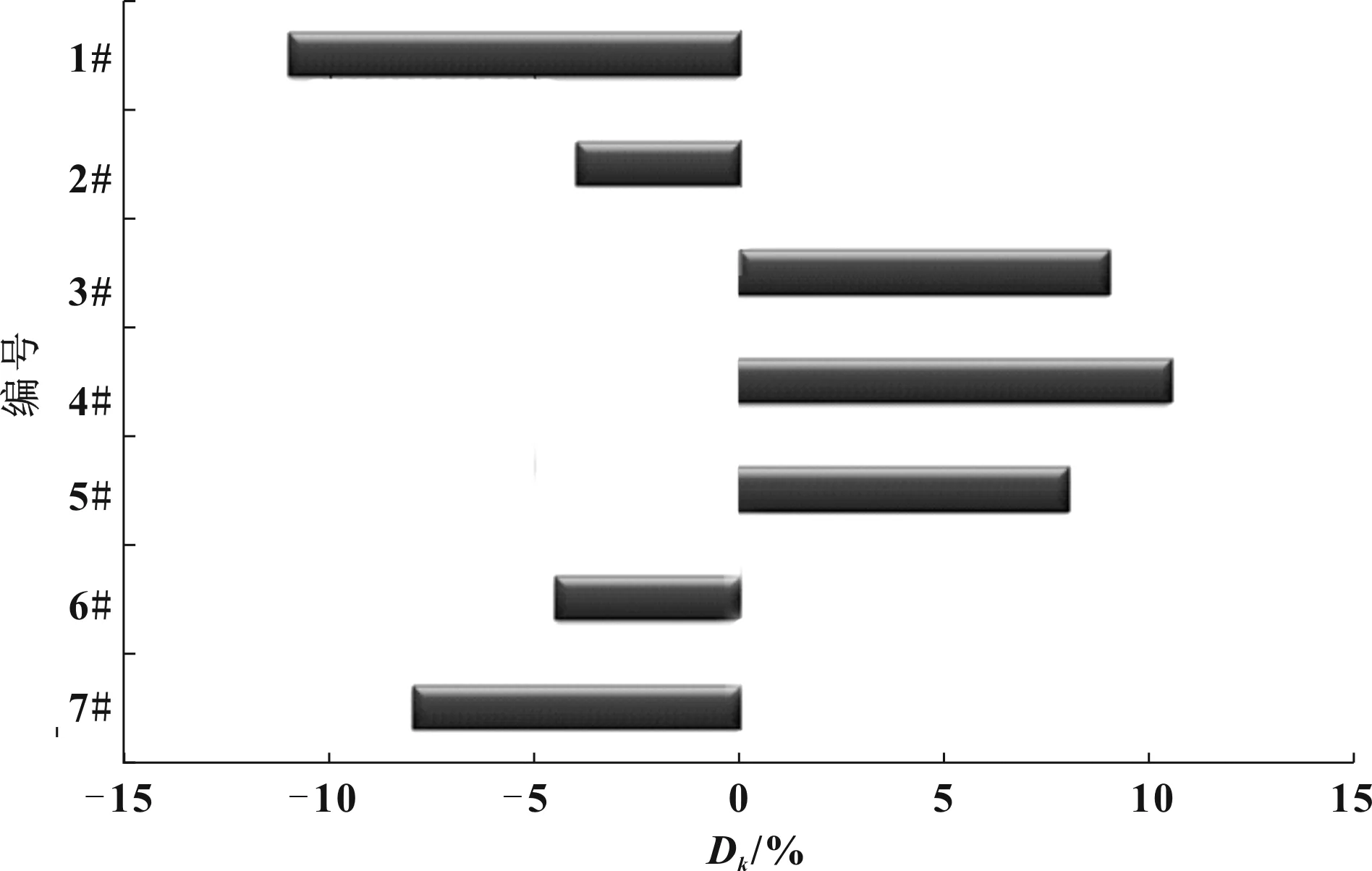

从进气室的速度切片云图中可以发现,中心散热管和两侧散热管的过渡区域存在大量的漩涡回流。为了能更好地让气流均匀地进入散热管,需要减少涡旋回流出现在进气室中,通过减小气室两端到散热管的间距和增大中心散热管附近气室的内倒角,可以减小原有设计的涡旋回流区域。优化前后方案对比如图9所示。

图9 优化前后方案对比

运用同样的方法,对气室优化后的中冷器进行内部流场分析,结果如图10至图12所示。结果表明:对于气室结构优化后的中冷器,由于减小了进气室内涡旋回流的区域,使得气流能更均匀地进入散热管内,即减少了气室内部分低压涡流区,分别提取进、出管口处的压力,其压力差为8 200 Pa,相比原始方案,压力损失降低了5%。

图10 优化后进气室速度流线和切片云图

图11 优化后的散热管截面速度分布

图12 优化后的绝对压力分布

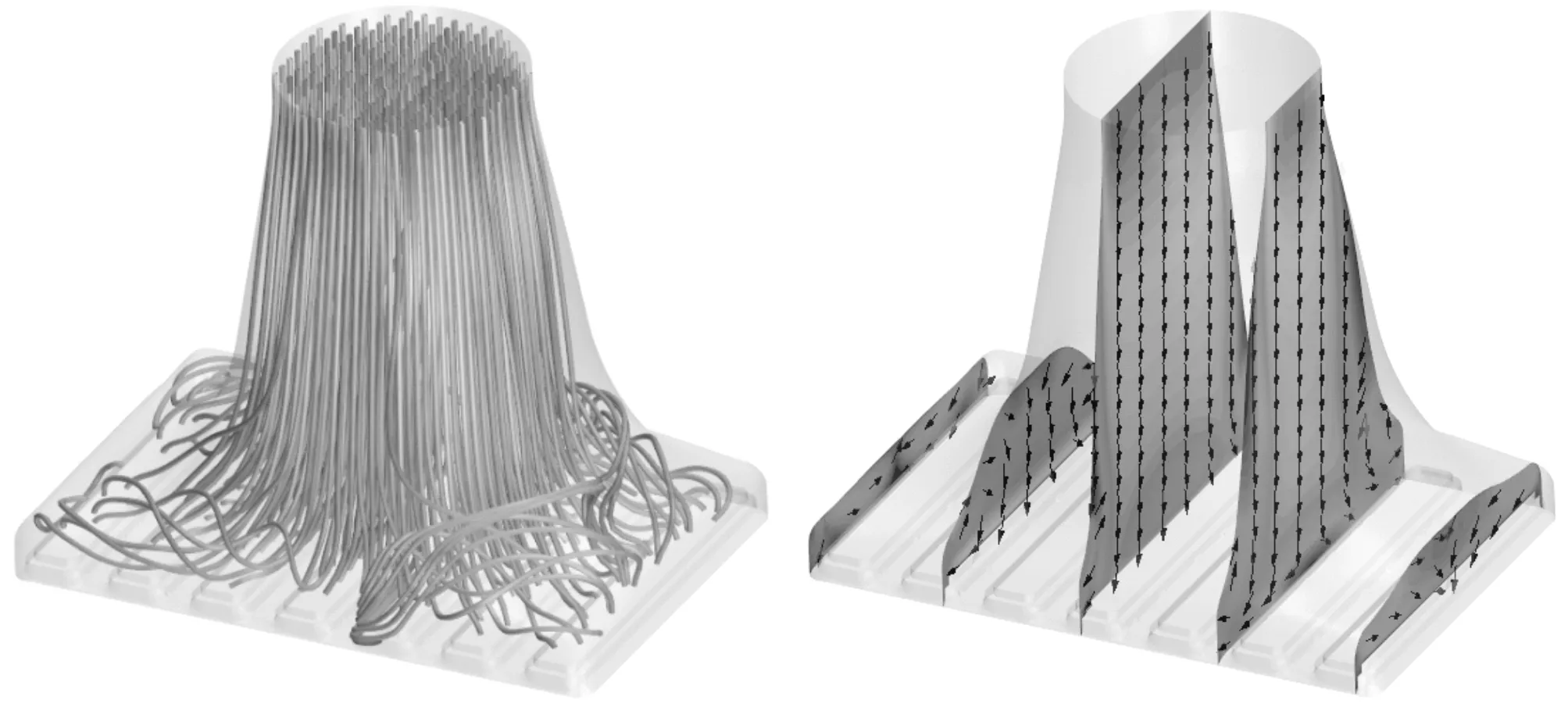

优化后的质量流量偏差对比如图13所示。对比优化前后中冷器每根散热管内质量流量的分布,可以发现中冷器最外侧的散热管质量流量偏差从原结构的-11.5% 降低到-7.5%,质量流量均匀性提升了4个百分点。

图13 优化后的质量流量偏差对比

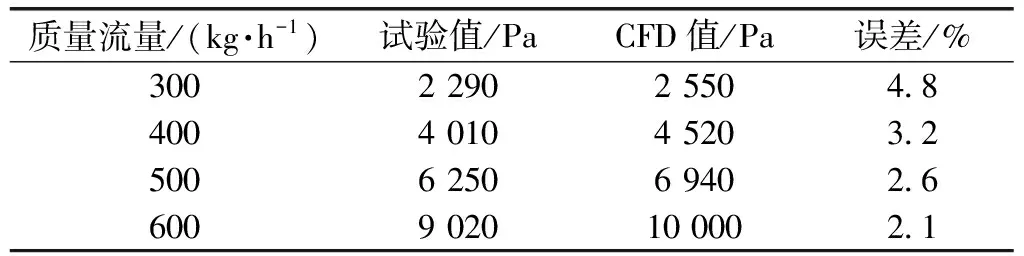

为了验证改善方案和模拟方法的准确性,对优化后的中冷器进行性能试验。试验条件为入口压力23 000 Pa,进风温度25 ℃,进气温度138 ℃,风速4.2 m/s。试验结果见表1。结果表明:CFD模拟结果与试验测试结果的最大误差为4.8%,并随着质量流量的增大,误差越来越小,充分验证了改善方案和模拟方法的准确性。

表1 试验结果与CFD值对比

3 结束语

运用一维和三维仿真软件对中冷器的内阻进行分析,并通过分析进气室气体的流线云图对气室进行优化设计,相比原设计,优化后的内阻值降低了5%,质量流量均匀性提升了4个百分点,表明优化后的中冷器有效提升了气流的流动均匀性,避免了局部温度过高的情况,提高了中冷器的散热性能和使用寿命;试验结果与模拟结果最大误差为4.8%,验证了模拟方法和改善方法的正确性。