基于光学相干断层扫描的玻璃纤维污水管道的自动焊接工艺

2022-02-15张善新

张善新

(唐山城市排水有限公司 河北 唐山 063000)

0 引言

激光透射焊接制造精密,附加值高、报废率低以及产量高,同时工艺参数偏差小。其会受到不同设备、污水管道和环境等相关参数的影响[1]。可以保证的是该工艺稳定性和长周期内产品的质量。目前在此领域使用的监控系统大多数是基于位移测量的高温计系统或破坏性的方法。但这些方法的使用是有限的,获得的焊缝几何形状或几何偏差(如缝变窄或中断)、毛孔和气孔等信息没有定量[2-3]。而且在没有设置位移测量或高温计测量的情况下,无法检测到焊缝区域的渗漏,这在医疗或药物制造过程中是不允许的。

为了解决这个问题,本文提出基于光学相干断层的光学测量系统(OCT)。所提出的方案能够在标准的激光透射焊接中应用,不包括本领域的反馈控制技术,可作为处理连接厚度为2 mm或含有30%玻璃纤维污水管道增强的材料,以及有较高气密性要求焊缝的应用程序。OCT技术作为焊缝表征和质量保证的工具,本文讨论了使用该技术的激光透射焊接过,以及使用效果。

1 OCT原则和计量概念

1.1 频——光学相干断层扫描(FD-OCT)

FD-OCT是基于低相干干涉测量的技术,但又不同于普通的低相干干涉仪,它通过使用一个电压元件,找到最大的干扰点,而FD-OCT中的计算结果则是通过获取的干涉图频谱的分析获得的[4]。对获取的光谱进行傅立叶变换计算得出了一组回反射剖面深度的函数(程式(1)。图1是标准的OCT装置,用于生成干涉图案和测量位移之间的光程差。基准和测量臂之间的光程差越高,干涉图变化越大。

图1 建立FD-OCT

式(1)中:总干扰信号为I(p),光源的光谱强度为G(p),αR为反射振幅臂的基准系数,α(z)为后向散射系数,Z0为偏移点,p是光的波数,n是折射率,2r是在参考臂中的路径长度,2(r+z)为在对象臂和2z在两个臂之间的路径长度差。

通过找到在频谱傅立叶变换的最大振幅绝对光程差,可以计算测量深度Zmax,如程式(2)所示:

其中λ0是中心波长,Δλ是带宽,n是样本的折射率,N是所涉及的光源光谱检测器单元的数量。可以计算出FD-OCT的轴向分辨率,计算式程式(3)所示[5]:

可通过信号处理技术测量单个距离(单背面反射)的轴向分辨率,其分辨率可达微米级。

通常使用FD-OCT系统的超发光二极管作为低相干光源。多种配置的频谱带宽输出不同的功率,其中心波长可在65~2 100 nm范围内调整。这使得系统的设计具备了较大的灵活性,从而令最终应用的标本更加完善。

1.2 在线过程监控方案理念

该过程监测方案的理念是基于定制的OCT系统之上,通过激光加工光学器件(光学变焦镜和扫描单元),用于塑料焊缝表征断层扫描成像的开发和集成。过程中使用了光束耦合单元(例如:分色镜)用于同轴激光与测量光束的结合。为消除因坐标变换产生额外的不确定性,本次试验焊缝成形和整合的断层图像将在机床坐标系中直接获取。对在激光透射焊接机的集成,该扫描系统以塑料的光学特性形式展现焊接的表征。大多数激光透射焊接设备使用的二极管激光器波长为80~1 100 nm,而测量系统的中心波长约为1 000 nm,这使得光束耦合简化,扫描系统的整体光学成像偏差。这将需要运用大量的在线反馈控制,以保证产品生产过程的质量,但在目前的技术下是不可能实现的。本文使用的激光透射焊接控制系统不同于该系统。解决方案如图2所示。

图2 基于定制的OCT系统在线过程监控方案

2 激光透射焊接实验

本次通过电路激光透射焊接试验检测OCT技术的效果。

2.1 试验步骤、试件材料和几何形状

试验使用了一个350W的二极管激光器和一个原型的光纤激光器351。耦合光束源发射的电磁辐射波长为:90~1 008 nm。使用光纤引导激光辐射到扫描系统中,光纤的纤芯直径为150 μm,孔径数为0.22。此外,该实验装置是由三个正交排列的线性阶段组成的,保证在±5 μm范围内的可再现性,同时每个阶段的最大行进速度保持在250 mm·s-1。如图3所示。

图3 焊接试验装置机构

2.2 焊接试验

试验中,试件材料、玻璃纤维的含量、激光功率P、进给速度V、样品的厚度D和焊缝上下间隙S是变量。试件材料和玻璃纤维的含量的变化是通过改变样本实现的,P与V的变化按如下步骤进行:在初步测试中,进料速度为30 mm·s-1,相对的焦点位置和接合压力保持恒定,夹持压力0.15 MPa为恒定值。通过不同材料设置不同的功率值,观察焊缝找出焊缝质量最好时的激光功率值。

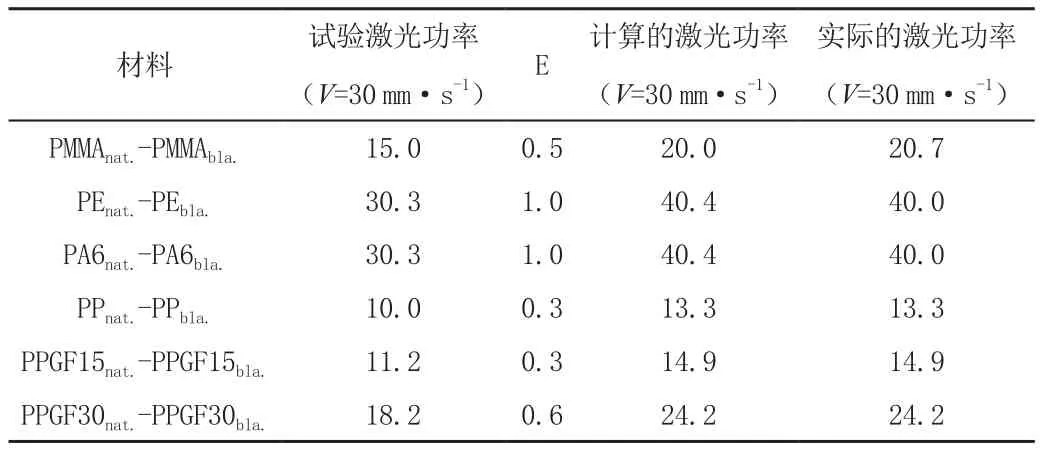

实验观察2种组合材料,当激光功率设置为30.3 W时,焊缝成形较好,且气孔较小。其余材料和组合材料的试件最优参数如表1所示。

表1 各种材料的最优工艺参数 单位:W

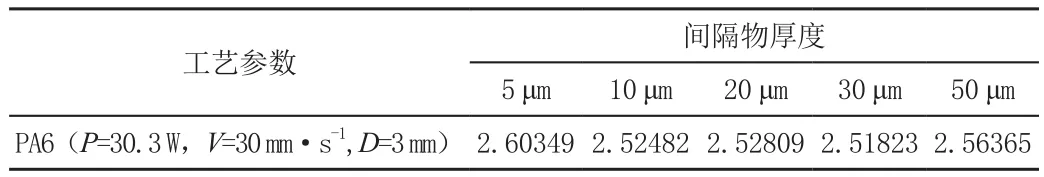

对不同试件厚度D的焊接试验和相同材料不同焊缝间隙S的焊接展开试验研究,通过使用焊缝间隙测量装置,依次将 5 μm、10 μm、20 μm、30 μm 和 50 μm 厚度的间隔物放于试件下部用以调节焊缝间隙,如图4所示。

图4 调节焊缝间隙

3 OCT试验

激光透射焊接实验使用OCT技术制作焊缝的表征,使得焊缝几何形状量化。OCT系统是独立的,不属于机器集成系统。该测量系统的光源是中心波长为1 325 nm和频谱带宽为150 nm的超发光二极管。使用光谱仪获得的调制光源光谱,其像素达1 024 pt。基于该数据,系统的轴向分辨率能够小于7.5 μm以及具备约3 mm的空气测量范围,其最大扫描面积为10 mm×10 mm。

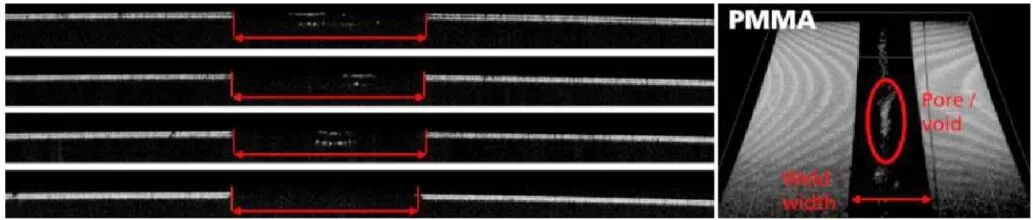

OCT图像从上表面到下表面形成反射。焊缝处由于材料的混合,其反射微弱甚至没有反射,从而能够测量出焊缝宽度。气孔和渗漏产生的反射,通过断层扫描成像,照片如图5所示。

图5 焊缝宽度测量

3.1 焊缝宽度

测定的扫描区域为10 mm×10 mm,使用不同材料、试件厚度、焊缝间隙等工艺参数,所得到的焊缝宽度如表2~表4所示。

表3 同种材料不同焊接工艺下的焊缝宽度 单位:mm

表4 玻璃纤维增强含量不同的材质的焊缝宽度 单位:mm

3.2 焊缝间隙及缺陷检测

将不同厚度的间隔物放于试件下表面,OCT系统可以清楚地检测到焊缝上下间隙并进行分析(如图6中在焊缝的左侧加22.2 μm厚度的垫板)。焊接过程中因受热产生应力,导致焊后产生变形,因此整条焊缝上的焊缝上下间隙是不一致的。当焊缝上下间隙小于10 μm时很难被检测。通过显微成像可以看出,当焊缝上下间隙增加时,焊缝宽度变窄、气孔等缺陷的出现趋势增加。

图6 焊缝间隙检测

在该步骤中,主要观察焊缝的气孔、渗漏等缺陷。截取试件的断面观察,测量分析气孔的大小,对于不同材料样品,可以检测到的气孔高度有40~100 μm,宽度2.1 nm。

4 结论

根据试验结果,在激光透射焊接中使用的OCT技术主要有以下几点性能:OCT技术可以清晰地检测厚度达3 mm的无玻璃纤维加固层组合材料的焊缝表征;运用OCT技术可以检测焊缝气孔等缺陷;没有玻璃纤维增强材料的焊缝上下间隙在1.5~3.0 mm范围内对OCT系统没有影响;含有玻璃纤维增强材料的焊缝上下间隙为2.0 mm时,OCT系统可以进行测量并表征;测量系统可以检测到不同的焊缝间隙。改进的信号处理,可以提高系统的轴向分辨率和测量值的准确度;OCT系统在工业实际运用中没有任何障碍。

试验结果表明:OCT技术可作为激光透射焊接质量保证的工具,能够检测焊缝缺陷并量化,保证焊接的密封性。由于其测量波长范围较广,还可以表征不同类型的聚合物焊缝。但是OCT技术还有很多需要研究改进的地方,特别是对于玻璃纤维增强塑料的焊缝间隙的检测和轴向分辨率的提高。只有将这些问题解决后OCT技术才能够在污水管道生产中得到更广泛的运用。