耐高温液态金属频率选择表面流道拓扑优化设计*

2022-02-15陈尔瞻孟文举刘伟刚许万业

陈尔瞻,孟文举,李 鹏,刘伟刚,许万业

(西安电子科技大学,陕西西安 710071)

引 言

频率选择表面(Frequency Selective Surface, FSS)是一种周期阵列的空间电磁波滤波器,可选择性反射或透射特定波段的电磁波,在飞行器隐身领域应用广泛[1]。另一方面,飞行器在高超声速飞行时,机身在空气粘性阻滞作用下温度会升至数百甚至上千摄氏度,而传统FSS不具备耐高温能力[2]。因此,有必要研究耐高温的FSS结构。

传统的风冷液冷无法满足气动加热的高温环境使用需求,因而需要找到新的解决方案。液态金属因具有高导热率、高沸点以及良好的流动性,被广泛应用于电子装备散热领域[3–6]。同时,液态金属还具有良好的导电性,也被用于天线射频领域。基于液态金属的频率选择表面由美国威斯康星大学的Behdad团队于2010年提出,他们将填充有液态金属(Galinstan)的微管引入FSS的拓扑结构,通过微通道内液态金属的流动,可以调整FSS的频率响应特性[7–9]。

传统的基于印制电路板(Printed Circuit Board,PCB)工艺的FSS结构无法满足高温使用环境,而直接利用FSS单元图案构造的流道结构存在流速不均、压差损耗大等不足,无法实现最优的散热效果[10]。文献[11]采用拓扑优化方法设计微通道散热器,优化散热器在非均匀热通量条件下的散热性能和压降,并通过对拓扑微通道和直微通道的三维共轭传热模型仿真,证明了拓扑优化微通道有更好的散热效果。

本文将液态金属作为FSS的导电和导热工质,构建具备耐高温功能的液态金属FSS,并结合工程实际背景,利用粒子群优化方法对双层FSS的结构进行优化,保证电性能。再利用拓扑优化方法对FSS的散热流道进行拓扑优化设计,进一步改善FSS的散热能力,实现了耐高温液态金属FSS结构的优化设计。

1 FSS拓扑优化设计

1.1 双层FSS电性能设计

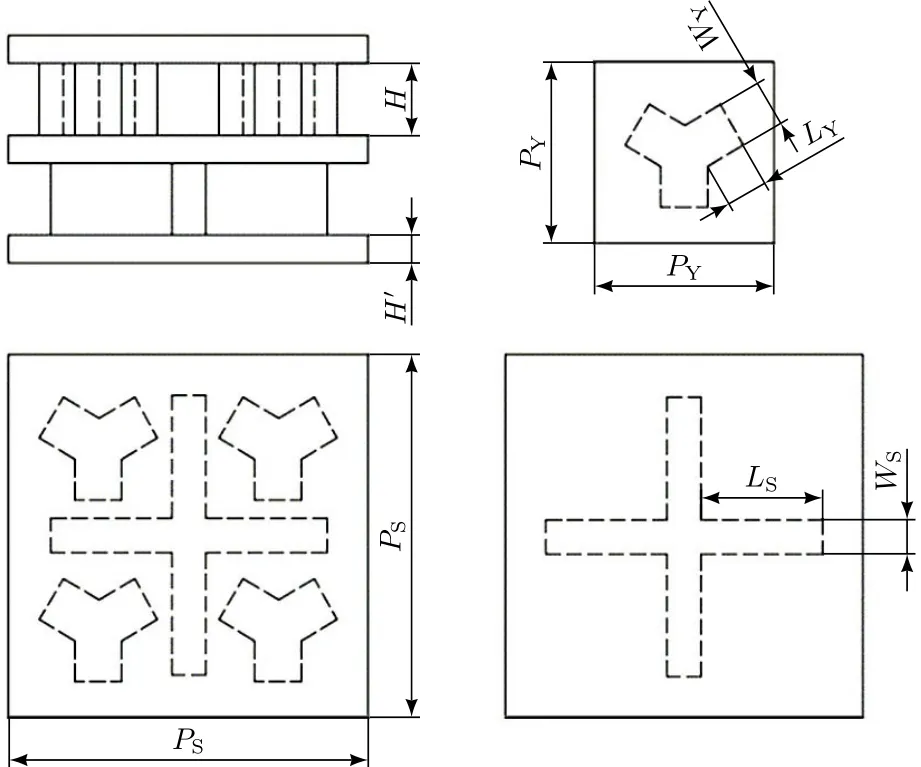

首先设计了一种在C波段与Ku波段工作的带通频率可重构FSS,在垂直方向上将“十”字形单元与“Y”字形单元叠加构成双层FSS结构。“十”字形单元实现C波段带通,“Y”字形单元实现Ku波段带通。“十”字形单元和“Y”字单元为透波介质材料,单元之间填充液态金属,形成缝隙结构,如图1所示。图中PY和PS分别为“Y”字形立柱和“十”字形立柱的单元间距;H′,H为高度。通过控制液态金属流入“十”字单元层或“Y”字单元层,实现对应波段的频选特性。

图1 双层FSS单元图示

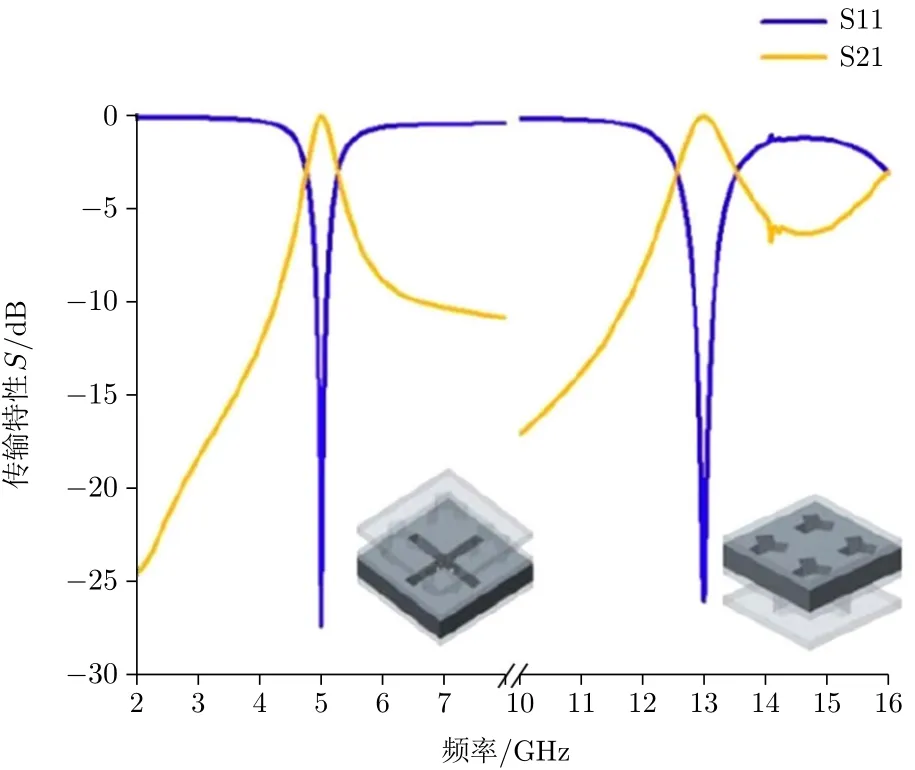

使用HFSS软件对上述双层FSS单元结构参数进行敏度分析后得出,“十”字形立柱臂长LS、臂宽WS及“Y”字形立柱臂长LY、臂宽WY是影响FSS滤波特性的主要参数。通过粒子群优化算法对上述4个参数进行优化。优化后FSS的结构参数为:LS= 8.6 mm,WS= 2.4 mm,LY= 2.91 mm,WY= 3.26 mm。优化后双层FSS单元的电性能传输特性曲线如图2所示。可以看出,优化后的双层频选结构在C波段和Ku波段都具有良好的电性能,满足了电设计目标[12]。

图2 优化后双层FSS传输特性曲线

1.2 双层FSS散热性能研究

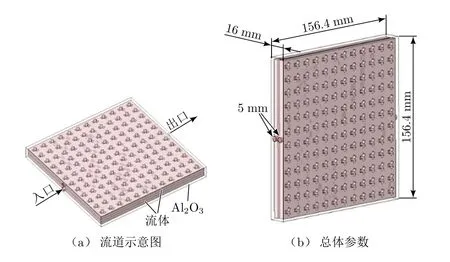

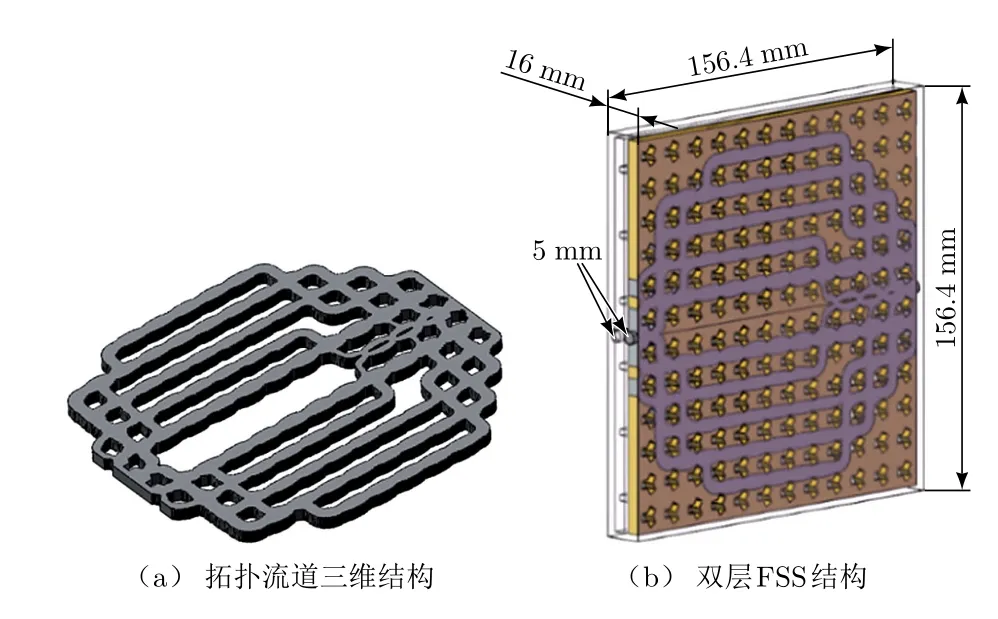

根据优化后的参数构建双层液态金属FSS阵列结构,如图3所示。模型尺寸为156.4 mm×156.4 mm×16 mm,模型四周壁厚为2 mm,“十”字层和“Y”字层之间的非金属介质基板厚度为2 mm,两层的进出口直径均为5 mm。FSS单元按矩形阵列分布以保证单元的一致性和FSS滤波性能的稳定性,在两端分别设置流道入口和出口,得到可散热液态金属FSS阵列结构。

图3 双层液态金属FSS

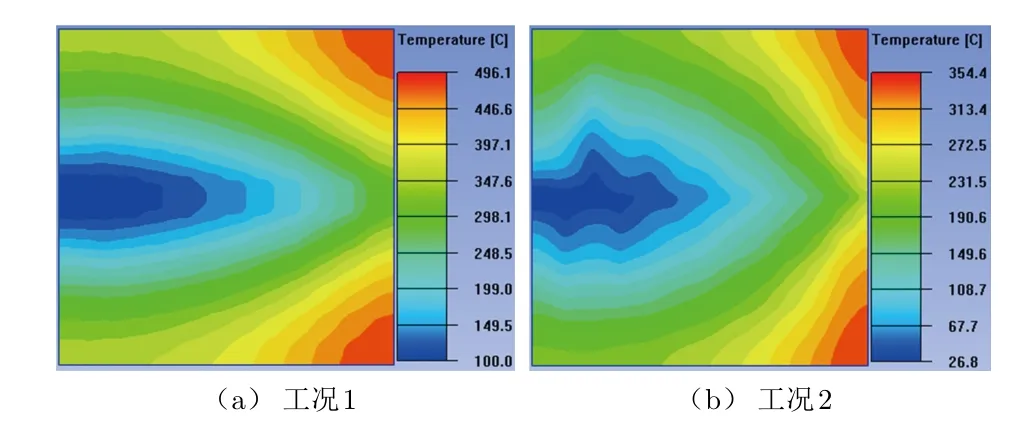

为了研究“十”字层和“Y”字层中分别流通不同流体时FSS结构的散热性能,本节与前文的双层FSS电性能仿真对应,按以下2种工况将流体(液态金属和空气)分别通入“Y”字层和“十”字层中:1)“Y”字层腔体内流通空气,“十”字层腔体内流通液态金属;2)“Y”字层腔体内流通液态金属,“十”字层腔体内流通空气。

仿真边界条件如下:1)“十”字层和“Y”字层入口流速均为0.1 m/s;2)入口温度Tin= 20°C;3)出口压力为标准大气压;4)在FSS下表面施加均匀恒定热源功率1 000 W。

通过Icepak软件仿真得出上述2种工况下上表面的温度分布,如图4所示。由图4可知,2种工况下上表面的最高温度分别为496.1°C,354.4°C,平均温度分别为305.0°C,185.0°C。由此可见,在工况2下FSS的散热性能优于工况1下的散热性能,故下文主要针对工况2进行研究。

图4 不同工况下上表面温度场

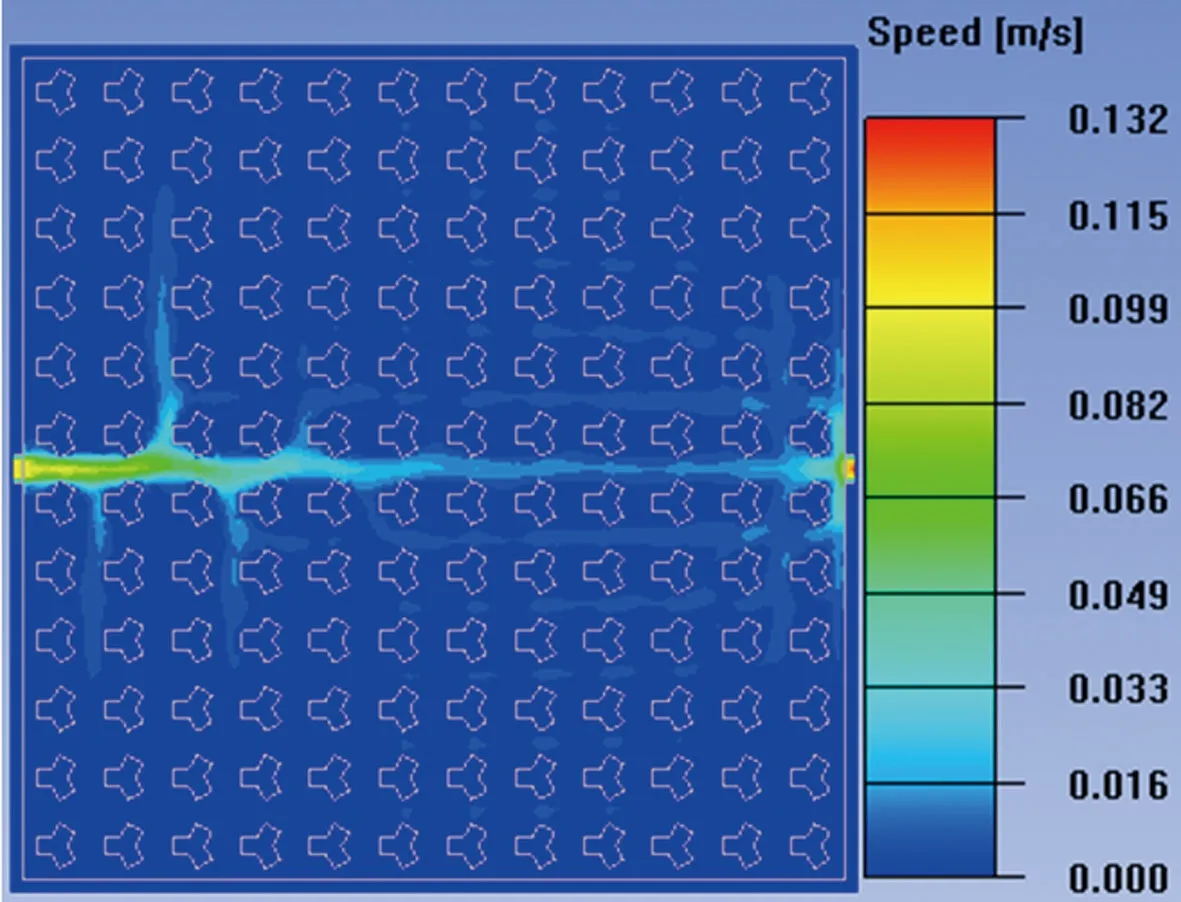

图5为工况2下双层FSS中间平面速度场分布图。由图5可知,未优化的流道流体速度集中在入口–出口连线上,在其他区域流体速度几乎为零,存在速度不均,导致温度分布不均、压力损失大等不足。

图5 工况2下双层FSS中间平面速度场分布

1.3 拓扑优化设计模型

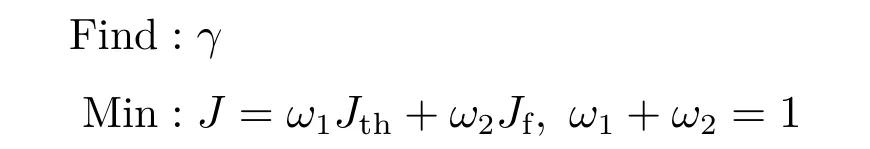

为进一步改善温度特性,使用平均温度Tavg作为优化目标。同时,为保证较小的进出口压差即保证较低的流体流动能耗,提高流体的流动性能,减小流动阻力,也加入最小化流体能量耗散Φ作为优化目标Jf,构成一个多目标优化问题。为了避免由各目标函数量纲不同引起的数值误差,需要进行归一化处理,并使用权重系数将归一化后的目标函数组合起来[13–14],引入共轭传热方程和基于变密度法的拓扑优化数学模型。优化目标可表示为如下形式:

式中:Jth为温度均匀性优化目标;Jf为流体能量耗散优化目标。

最终的拓扑优化模型如下:

式中:γ为设计变量;Q为单位体积生热量;ω1和ω2分别为热性能目标Jth和流动性目标Jf的权重系数,取ω1= 0.5,ω2= 0.5;ρ为流体密度;∇为那勃勒算子;u为速度项;p为压力;μ为工质的流速;n为单位外法线方向;I为单位向量;Γout和ΓD为边界条件;k为导热率,ks和kf分别为固体和流体的导热率;Cp为比热容;T为固体域或流体域的局部温度;q为插值参数,用于调节逆渗透率α的变化趋势;αmax和αmin分别为只存在固体域和只存在流体域时的逆渗透率;V为设计域的初始体积;V*为流体域材料体积分数限制,表示拓扑流道体积占整个设计域体积的百分数,本文取V*=0.5;Ω为面积。

1.4 热源提取

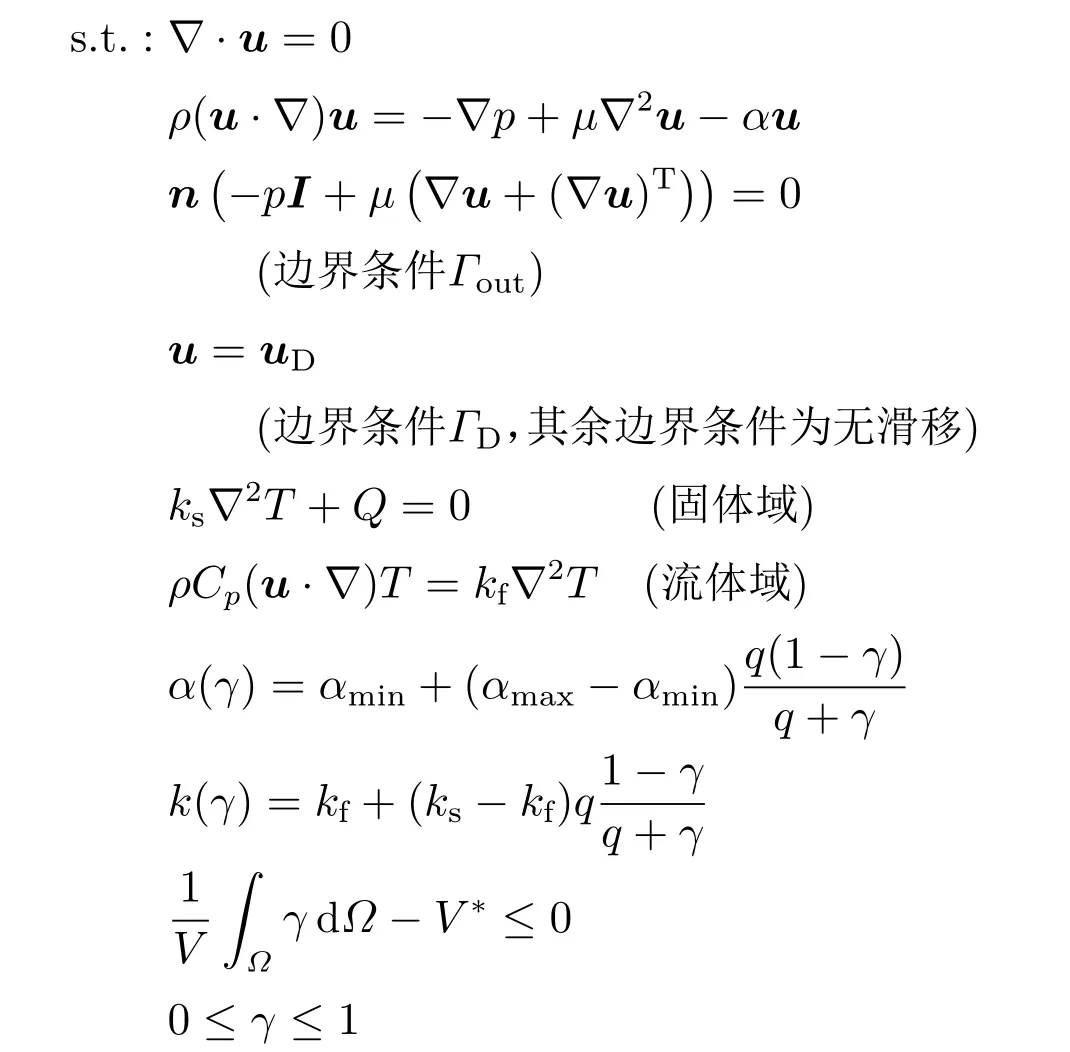

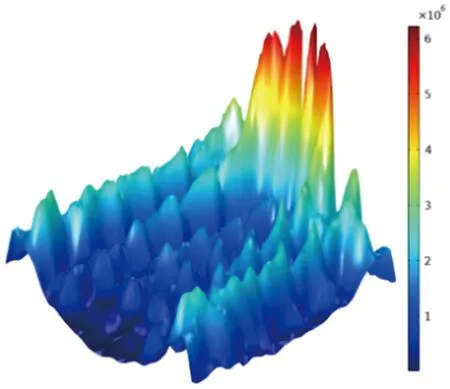

首先针对“十”字形FSS,在下层下表面施加1 000 W均匀热源进行散热仿真。当系统达到稳态时,提取上表面的热通量数据,并将此热通量数据作为非均匀热源对简化后的二维上层“Y”字形FSS进行拓扑优化。图6为简化后的二维“Y”字形FSS模型,图7为热通量分布图。

图6 拓扑简化模型

图7 热通量分布图

1.5 优化结果

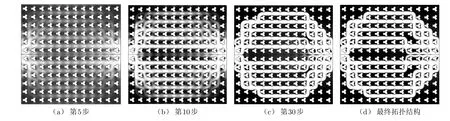

利用COMSOL软件进行拓扑优化设计。图8所示为拓扑迭代过程。从整体上看,在迭代开始时各个流道的形状已经形成,但有大量的灰度单元,在后续的迭代过程中逐渐消除这些灰度单元,流道边界逐渐清晰,最终的拓扑形态已经完全消除了灰度单元。经过132次拓扑优化迭代过程,得到最终的拓扑优化结构。

图8 拓扑优化迭代过程

2 热仿真数值分析

2.1 模型构建和仿真条件

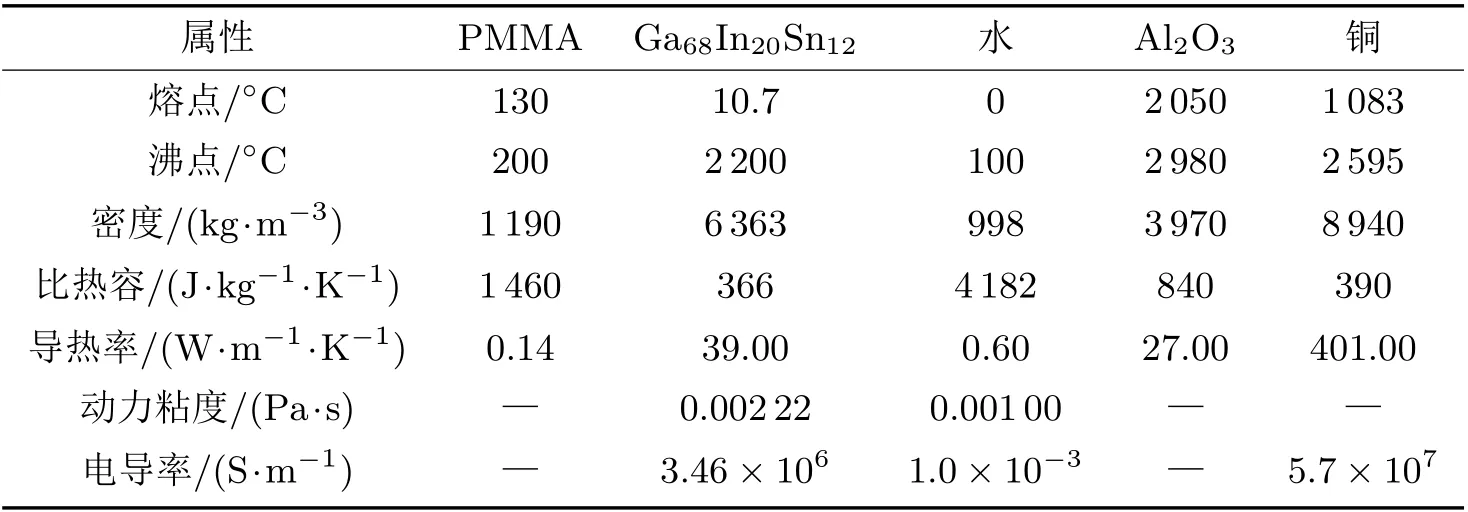

根据“Y”字形单元和“十”字形单元各参数的尺寸构建具有拓扑流道的双层FSS结构,如图9所示。为了与拓扑优化材料保持一致,“十”字层内流通空气,“Y”字层内流通液态金属Ga68In20Sn12。“十”字形单元、“Y”字形单元和非金属介质选用耐高温的Al2O3。同时,为了保证FSS电性能,在“Y”字形FSS腔体内,除了流体外,在“Y”字形单元外使用金属铜进行填充。材料参数如表1所示。

图9 拓扑流道三维结构和双层FSS结构

表1 材料属性表

使用Icepak进行仿真,“十”字层和“Y”字层入口流速、入口温度、出口压力、热源等边界条件的设置与前文一致。

2.2 仿真结果分析

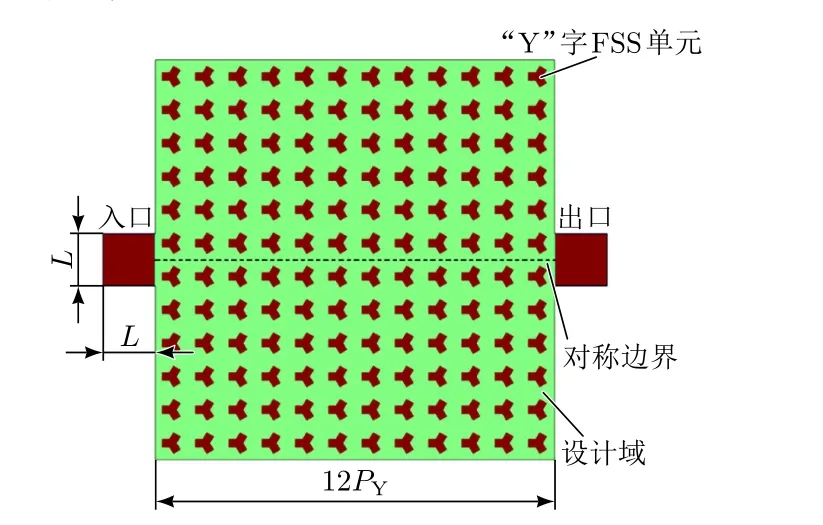

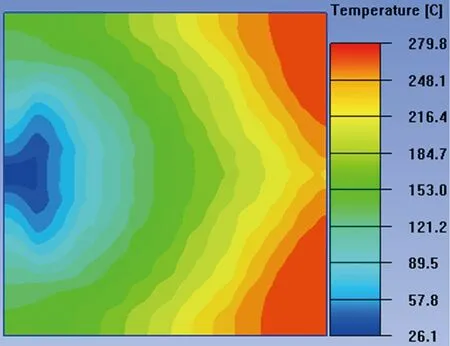

图10所示为优化后的双层FSS上表面温度云图。与优化前图4(b)对比可以看出,优化前后的上表面最高温度分别为354.4°C和279.8°C,Icepak中结果显示优化前后的上表面平均温度为185.0°C和180.0°C,优化后的最高温度和平均温度均低于优化前。对比温度场分布可知:优化前模型上表面的温度分布不均匀,低温区域在入口处呈三角状分布,在出口处温度急剧升高;优化后模型上表面的温度变化更加平缓。

图10 优化后双层FSS上表面温度场分布

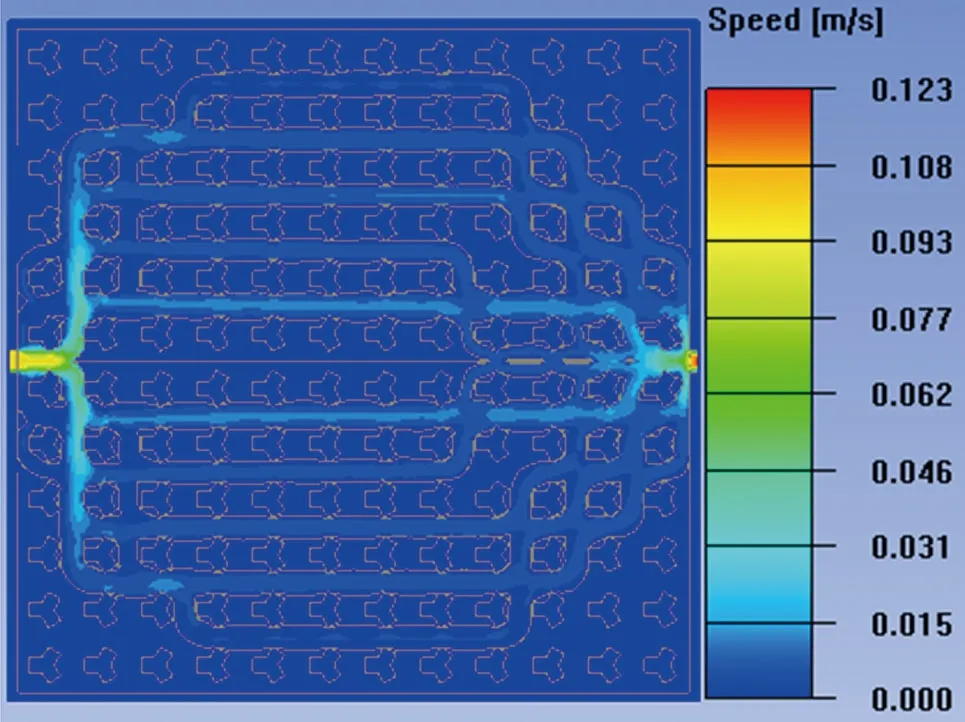

图11所示为双层FSS优化后模型的中间平面速度场分布。与优化前图5对比可以看出,优化前模型流体流动不充分,而优化后流体在拓扑流道中流动更充分,流体分布更均匀。

图11 优化后双层FSS中间平面速度场分布

3 实验验证

3.1 双层FSS样件研制

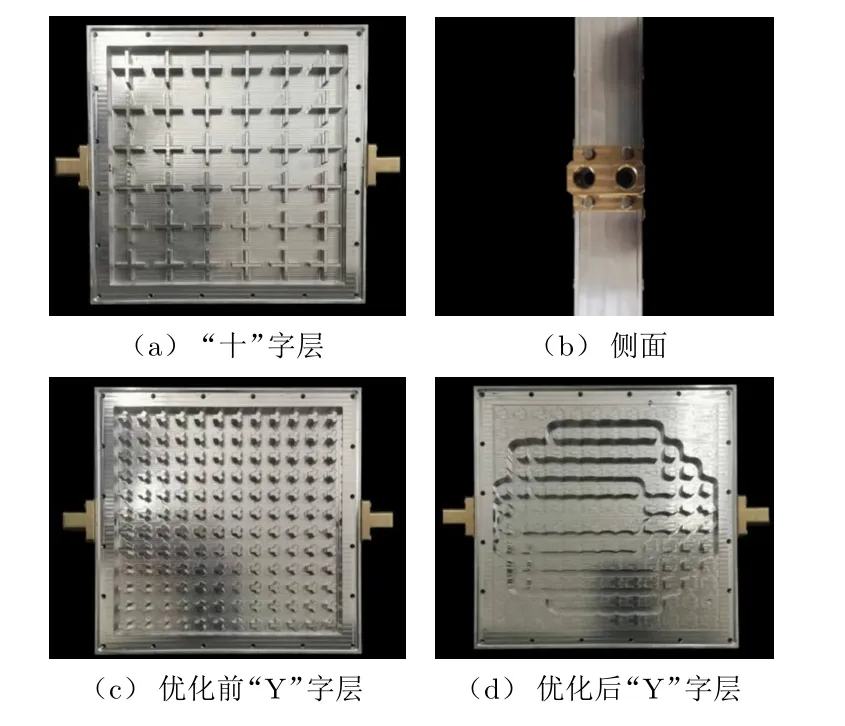

考虑到常用PMMA材料不耐高温,而陶瓷材料价格昂贵难以加工,故本文选择铝合金材料,经精密数控机床加工出样件,如图12所示。优化前后2个样件内部的“十”字层结构完全相同,“Y”字层结构不同。为了满足加工要求,“Y”字形立柱和拓扑优化中被优化为固体的区域组装为一体进行加工,同时加工盖板。盖板上有凹槽用于密封,通过螺丝将盖板组装到“十”字层和“Y”字层表面,整体模型尺寸为176.4 mm×176.4 mm×33 mm。在模型两端各有2个流道入口和2个流道出口,模型与外部管道通过水嘴连接。

图12 优化前后双层FSS实物图

3.2 实验方案

加工优化前后的双层FSS样件并通过实验对前文中数值仿真结论的正确性和拓扑优化结果的有效性进行验证。仿真表明“十”字层中的空气流动对整体FSS结构的温度影响较小[15],因此实验中“十”字层采用自然对流方式散热。在模型上表面均匀布置9个热电偶温度监测点,在整个实验过程中使用温度巡检仪记录各监测点温度。实验装置如图13所示。

图13 实验装置实物图

以“十”字层作为下层,“Y”字层作为上层,在整体模型下表面正中心处布置加热片作为热源,加热功率为100 W。使用蠕动泵驱动液态金属流动,分别记录蠕动泵流量为0.026 m/s,0.045 m/s,0.056 m/s和0.072 m/s时的监测点温度和进出口压力值。当温度巡检仪读数浮动不超过±2°C且压力表读数差值不超过±3 Pa时认为系统达到稳态。参照1.2小节的2种工况进行实验。

3.3 实验结果分析

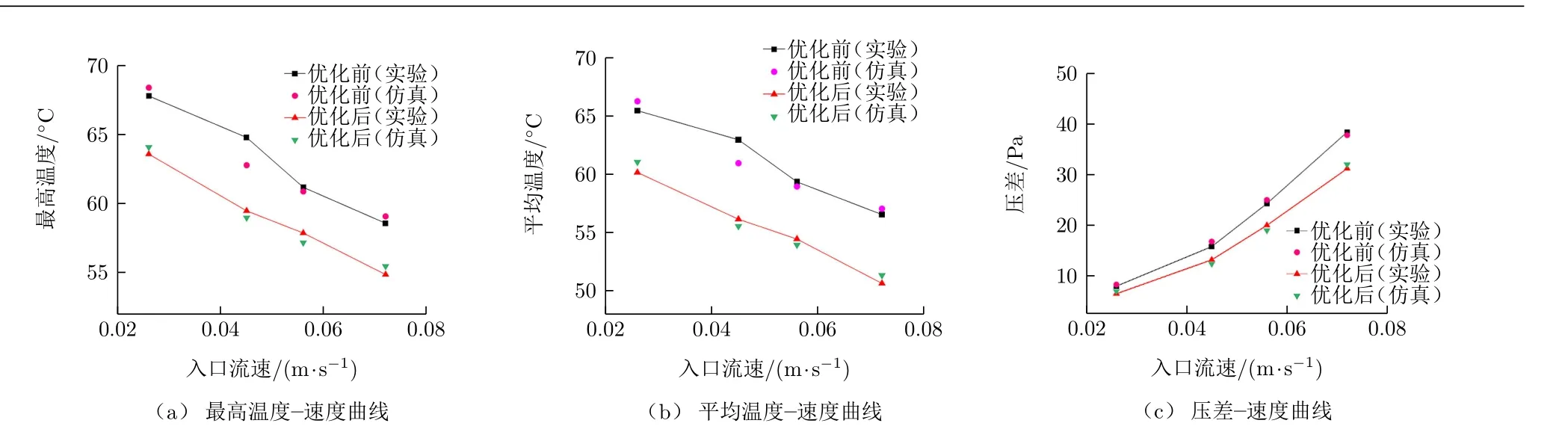

在Icepak中对优化前后的双层FSS模型进行与实验对应的散热仿真,并在上表面与实验对应位置处布置9个温度监测点。图14所示为工况1和工况2下温度和进出口压差随入口流速的变化曲线。对比实验数据可知:

图14 实验1与实验2结果

1)优化后FSS的最高温度和平均温度均低于优化前。在4种不同入口流速条件下,相比优化前,优化后FSS的最高温度分别降低了6.2%,8.2%,5.4%和6.3%,平均温度分别降低了8.1%,10.8%,8.2%和10.4%。

2)随着入口流速的增大,最高温度和平均温度逐渐降低,且降低的趋势逐渐平缓。

3)实验和仿真的温度数据整体吻合性较好。当入口流速μin= 0.026 m/s时,实验和仿真的最大误差为4.3%,出现在实验2的2号监测点处。在4种入口流速条件下,实验和仿真的最大相对误差为4.5%,验证了拓扑优化结果的有效性。

4)压差随入口流速的增大而增大。在4种入口流速下,优化后FSS的压差比优化前分别降低了18.8%,16.5%,17.7%和18.8%,优化后FSS流道的压差均低于优化前。实验和仿真数据表明压差吻合性较好,最大相对误差为5.0%。

4 结束语

本文针对高超声速飞行器在飞行过程中产生的热耗问题,以双层FSS为研究对象,利用拓扑优化方法对FSS的散热流道进行拓扑优化设计,并通过数值仿真和实验验证拓扑优化的正确性。主要结论如下:1)基于液态金属的FSS结构能够降低表面温度,改善温度分布,具有高温适应性,满足隐身和耐高温需求;2)流道拓扑优化进一步改善了散热能力,使得流体分布更均匀,在流道转折处更加平滑,可获得比优化前流道更小的流阻,降低了FSS流道压差。