张庄铁矿磨矿系统优化试验研究

2022-02-15袁程方齐美超吴彩斌猛3

石 刚 胡 蝶 吴 红 袁程方 齐美超 吴彩斌 潘 猛3

(1.安徽马钢张庄矿业有限责任公司;2.江西理工大学资源与环境工程学院)

铁矿资源是人类生存和发展的物质基础,是生产、生活资料的重要来源[1-2]。在铁矿资源生产过程中原材料的开采和选别是必不可少的,且极为重要[3]。据统计,粉碎作业的耗电总量占选矿厂总耗电量的60%以上,而磨矿作业的耗电量又占粉碎作业的90%以上,磨矿成本占选矿厂生产成本的40%~60%[4-5]。因此,磨矿是一项耗能高、效率低的作业。与此同时,磨矿作业又承担着矿石破碎和矿物解离及为选矿提供满足粒度要求磨矿产品的任务。磨矿产品质量的优劣是通过磨矿机内的研磨介质来实现的,选择合适大小的磨矿介质至关重要[6]。

刘瑜等[7]对柿竹园脆性多金属矿磨矿中存在的过粉碎、低效率等问题,运用精确化磨矿理论使磨矿产品质量得到全面改善,提高了浮选指标且节能降耗效果显著。刘安平等[8]在梅山铁矿选厂四系列进行了精确化磨矿工业试验,二段分级溢流产品中合格粒级含量提高了1.82个百分点,-10μm粒级含量降低了1.05个百分点,为后续磁选作业提供了较好的产品粒度。由此可见,精确化磨矿是改进和优化磨矿工艺,降本增效,增加经济效益的有效途径。

马钢张庄选矿厂铁矿石主要以磁铁矿的形式存在,其分布率为66.18%;其次为硅酸铁,其分布率为21.08%;其他铁矿物含量较低,因此选厂回收的目的矿物主要为磁铁矿。本文以此为研究对象,对一系列一段磨矿分级回路进行磨矿工艺优化,进行试验室精确化磨矿试验,确定最佳的磨矿条件,为工业磨矿优化提供理论支持和技术依据。

1 试验方法

1.1 试验样品

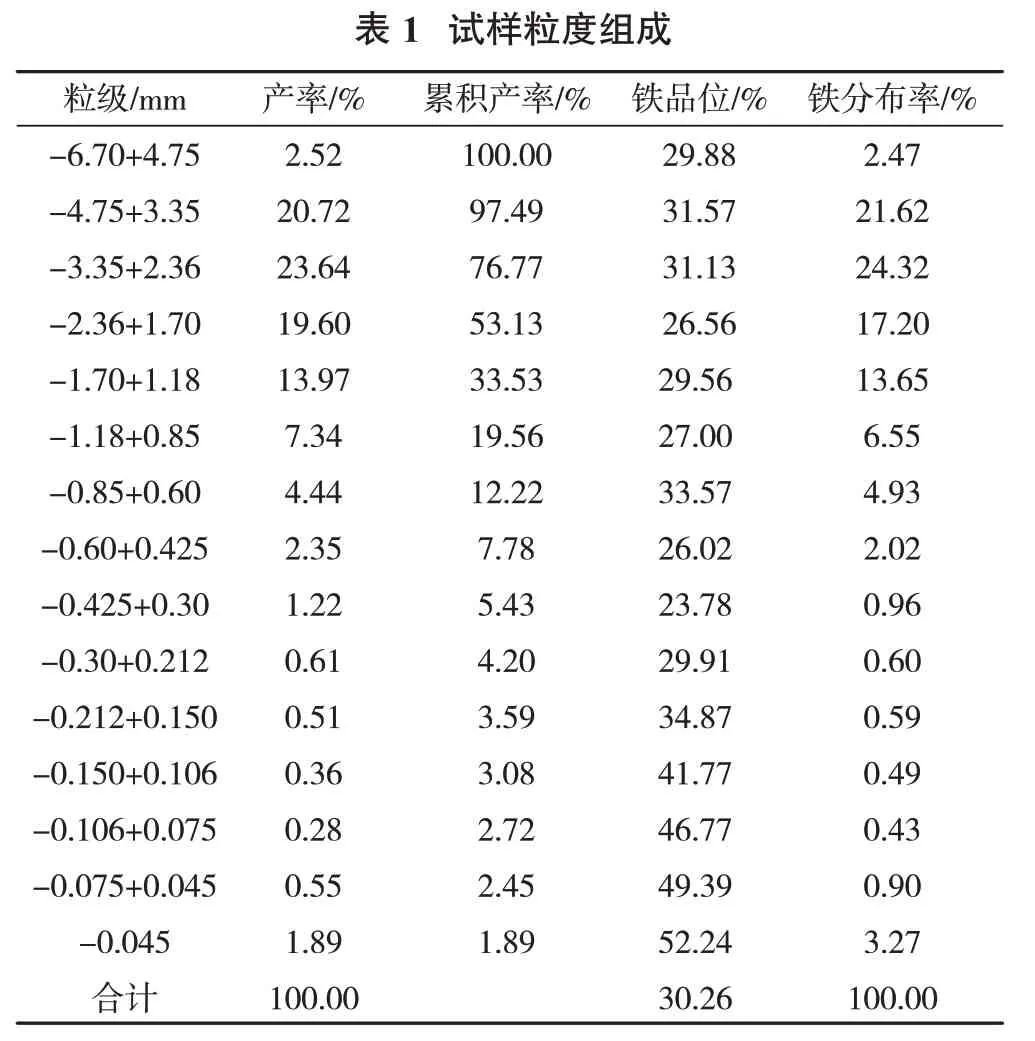

试验样品为马钢张庄铁矿一段磨矿入磨样品。样品粒度筛析结果见表1。

?

由表1可知,入磨样P80为3.35 mm,说明湿式筛分作业控制得很好;但+1.18 mm粒级累积含量为80.45%,其中-0.15 mm粒级产率仅为3.08%,-0.075 mm粒级产率2.44%,说明入磨样粒度组成整体偏粗;+1.18 mm铁金属占有率达79.26%,需要在磨矿过程中细磨和解离,且铁品位随粒度减小有逐渐增大趋势,-0.075 mm粒级铁品位达50%,说明要获得高品位铁精矿,必须细磨。

1.2 精确化磨矿球径及其配比

根据矿石力学性质、磨机给矿粒度组成特性以及选厂磨机工作条件,采用球径半理论公式[9-10]计算出各粒级所需钢球尺寸。球径半理论公式[11]为:

式中,Db为所需钢球直径,cm;ϕ为磨机转速率,%;σ压为矿石极限抗压强度,kg/cm2;ρe为钢球在矿浆中的有效密度,g/cm3;Do为磨内钢球“中间缩聚层”直径,cm;df为磨机给矿粒度,cm;Kc为综合修正系数,可通过查表获得。

在确定了各级别所需球径的基础上,根据一段磨矿给矿及返砂的粒度组成,运用破碎统计力学原理[12-13]进行精确化装球计算,得出精确化球径配比为ϕ50 mm:ϕ40 mm:ϕ30 mm=30%∶40%:30%(平均球径为40 mm)。

为了比较精确化配比磨矿效果,采用了偏大球装球制度ϕ50 mm∶ϕ4 0mm∶ϕ30 mm=70%∶20%∶10%(平均球径为46 mm)和偏小球装球制度ϕ40 mm∶ϕ30 mm∶ϕ20 mm=20%∶50%∶30%(平均球径为29 mm)作为对比。

2 结果与讨论

2.1 精确化磨矿工艺试验

(1)磨矿时间。采用精确化装球制度,在6.25 L锥形球磨机中固定磨矿浓度67%、磨机充填率40%,分别在2,2.5,3,3.5,4 min下进行磨矿时间试验,对磨矿产品采用标准套筛进行筛析。磨矿时间曲线见图1(图中d为物料粒度,mm)。

由图1可见,随着磨矿时间的增加,试样新生-0.075 mm粒级产率上升;为了模拟现场磨矿作业实际情况,结合磨矿作业要求,考虑到磨矿产品粒度的均匀性,决定选取2.5 min为最佳磨矿时间,此时磨矿产品细度为-0.075 mm32.54%,新生-0.075 mm粒级含量最高。

(2)磨矿浓度。磨矿浓度的大小直接影响矿浆的流动性、矿石和磨矿介质的摩擦力以及磨机的生产效率等[14]。只有磨矿浓度在合适的范围时,磨矿产品粒度以及磨机效率才能发挥到最优化[15]。采用精确化装球制度,在6.25 L锥形球磨机中固定磨矿时间2.5 min、磨机充填率40%,进行不同磨矿浓度试验,磨矿浓度对磨矿效果的影响见图2(图中d为物料粒度,mm)。

由图2可见,随着磨矿浓度的增大,-0.075 mm粒级的含量并未一直增加;当磨矿浓度为60%~70%时,磨矿效果较好;当磨矿浓度超过70%时,随着磨矿浓度的增加,磨矿能力减小而后趋于稳定;当磨矿浓度为67%时,-0.075 mm粒级含量达到最大值32.54%,此时产品粒度分布较均匀,有利于提高并改善磨矿产品质量。

(3)磨机充填率。采用精确化装球制度,在6.25 L锥形球磨机中固定磨矿时间2.5min、磨矿浓度67%,进行钢球充填率试验,钢球充填率与磨矿细度关系曲线见图3(图中d为物料粒度,mm)。

由图3可见,随着钢球充填率的增加,可提高铁矿的磨矿效果;当磨矿充填率为43%时,磨矿产品中的-0.075 mm粒级产率逐渐减小;充填率过高磨机负荷也相应增大,成本也会增加;当充填率为40%时,磨矿产品中的-0.075 mm含量最高,为32.54%;综合考虑,磨矿产品均匀性和粒度分布以及实际磨机运转情况,选取最佳钢球充填率为40%。

2.2 精确化磨矿对比试验

2.2.1 装球制度对磨矿产品的影响

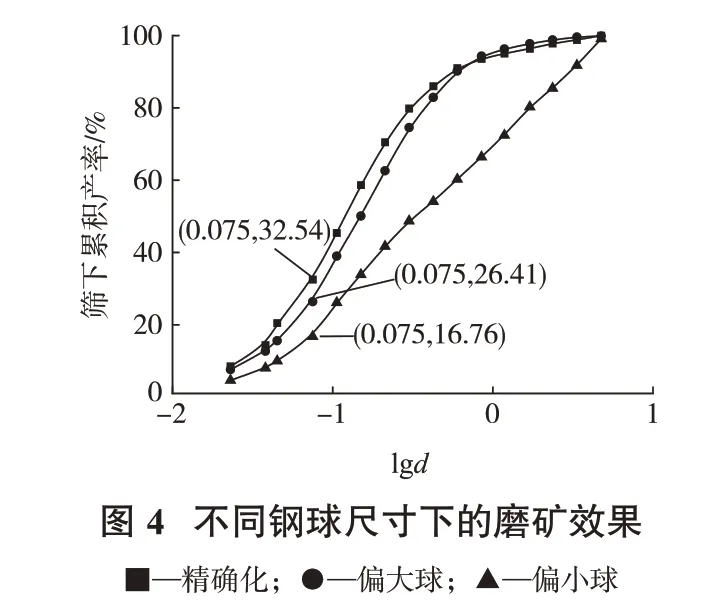

采用精确化装球制度,在6.25 L锥形球磨机中固定磨矿时间2.5 min、磨矿浓度67%、钢球充填率40%,3种装球制度下的磨矿效果见图4(图中d为物料粒度,mm)。

由图4可见,采用精确化装球制度,磨矿效果显著高于其他装球制度,欠磨粒级+0.15 mm产率较低,细粒级增加速率较低,说明精确化磨矿产品粒度特性更加均匀。同样条件下,精确化制度下的磨矿产品-0.075 mm含量为32.54%,高于偏大球制度6.13个百分点、偏小球制度15.78个百分点,证明了精确化装球制度对铁矿磨矿具有优越性,磨矿产品粒度特性得到改善。

2.2.2 装球制度对磁选指标的影响

参考选厂磁场强度,一段磁选磁场强度采用160 kA/m,磁选工艺流程见图5。对3种不同装球制度下的磨矿产品分别进行磁选试验,磁选结果见表2。

?

由表2可知,对比精确化、偏大球和偏小球3种制度下的磁选作业回收率可知,精确化制度磨矿下的铁回收率为90.48%,高于偏大球制度2.97个百分点和偏小球制度3.59个百分点;偏大球制度下大球数量多,容易对矿石形成贯穿式破碎,形成过粉碎,不利于矿物的磁选作业;偏小球制度小球数量多,对矿物破碎能力不够,合格粒级偏少;故偏大球制度和偏小球制度都不利于矿物的磨矿,精确化制度下可改善磨矿产品粒度特性,进而改善磁选效果。

对磁选精矿进行粒度筛析,并对各粒级筛析样品化验铁品位,磁选精矿金属量分布情况见图6。

由图6可见,3种不同装球制度从磁选精矿+0.075 mm金属分布率来看,精确化制度为31.09%,偏大球为35.81%,偏小球为29.81%,偏大球制度铁金属量大部分分布在粗粒级,粒度偏粗不利于磁选作业;从磁选精矿-0.023 mm粒级铁金属分布情况来看,精确化装球制度为12.47%,偏大球制度为13.10%,偏小球制度为15.81%;偏小球制度小球数量多,比表面积大,对细粒级的研磨能力增加,容易造成矿物过磨,导致大量金属集中在细粒级,不利于铁金属的回收;因此,0.023~0.075 mm的金属分布率高,有利于磁选精矿的回收,精确化装球制度下的磨矿产品磁选效果优于偏大球制度和偏小球制度。

3 结 论

(1)张庄矿试验室精确化磨矿最佳条件磨矿时间为2.5 min,磨矿浓度67%,钢球配比ϕ50 mm∶ϕ40 mm∶ϕ30 mm=30%∶40%∶30%,混合球平均直径40 mm,充填率40%。

(2)精确化装球制度下磨矿产品中-0.075 mm含量32.54%,高于偏大球制度6.13个百分点、偏小球制度15.78个百分点,精确化磨矿能改善磨矿产品的粒度特性。

(3)精确化装球制度下磨矿产品中磁选回收率高于偏大球制度2.97个百分点、偏小球制度3.59个百分点;从磁选精矿的粒级分析和铁金属分布情况来看,0.023~0.075 mm粒级的金属分布率高,有利于提高磁选指标。