基于AGV 衍生技术的多轴机械臂智能装配研究

2022-02-14吴茜

吴 茜

(中国商飞上海飞机制造有限公司,上海 201324)

0 引言

近些年来,伴随我国经济水平不断发展,机械工程也搭上了科技发展的快车。大型产品的工程制造均以装配为基础,AGV 衍生技术作为代表,结合多轴机械臂的使用,能有效提升装配能力、缩减用人成本、提升装配质量。因此,将先进的AGV 衍生技术与多轴机械臂智能装配相结合是保障我国机械工程质量与效率的重要措施。

1 多轴机械臂智能装配现状与特点

1.1 现状

当前,多轴机械臂在我国的多项工程中都得到了广泛使用,其对提升装配产品的质量起着决定性作用。但是相比其他机械制造内容,针对多轴机械臂装配的定向内容较少,随着我国对精细化施工理念的加深,装配技术也应当实现精细化发展。

此外,我国的信息技术水平在不断提升,多轴机械臂装配也应当与信息化、智能化相结合,进而保证多轴机械臂装配后的使用寿命[1]。

1.2 特点

当前的多轴机械臂智能装配主要有6 项特点。

(1)大型多轴机械臂拥有一定的灵活性和工程稳定性,但其使用的频次较低,并且由于大型多轴机械臂要求主机的占地面积较大,使用时具有局限性,生产的数量较少,经济回报率低。

(2)大型工程使用的多轴机械臂数量往往较多,并且各多轴机械臂的型号与大小存在差异性,但各个多轴机械臂之间能够实现充分的配合,呈现出组合型多轴机械臂,这种类型的多轴机械臂在装配时往往内部结构较为复杂,进行臂体与主机的安装时零部件也比单一的臂体安装要多,工作难度较大。

(3)随着我国科技手段的进步,各项新兴产业的出现也为多轴机械臂装配带来了难题,多轴机械臂中使用的机械结构逐渐增加,多轴机械臂功能逐渐扩张,且零部件的运输也存在困难,易出现损毁与缺失。

(4)除了基础的机械臂本体与底座等结构部件的运输装配,多轴机械臂的装配还包含电池、液压油、油缸等内容的装配,各种部件的装配使得多轴机械臂智能装配呈现出多样化特性。

(5)当前我国针对多轴机械臂智能装配主要采用固定装配与移动装配两种方式。其中固定装配是将多轴机械臂结构部件放置在车间的固定位置,以此进行装配。移动装配即指装配人员与地点都具有移动性,灵活性较高,能够有效保证装配质量与装配效率[2]。

(6)在选用较大体积的多轴机械臂装配时,为保证产品装配需求和质量,在装配时可对多轴机械臂进行定制化的改动,例如,更换主轴、末端执行器等零部件,使其适应不同产品的生产任务。

2 多轴机械臂智能装配中AGV 衍生技术的应用

2.1 AGV 小车

AGV 是指自动导引运输车。AGV 小车是一种装备了电磁或光学等自动导引的装置,是经由既定的路径行驶,能够发挥安全保护作用以及运输承载作用的运输工具。最早的AGV 小车出现于1953 年,是经由牵引拖拉机改造而成的,直至20 世纪50、60 年代,AGV 小车已经较为普遍地应用于工厂中。

AGV 小车具有以下3 项优点:①自动化优点。经由计算机终端输入处理的信息发送至中央控制室,结合电控设备,最终形成指令,然后AGV 小车会根据指令将物品运送至特殊地点。当AGV 小车电量不足时,其会自主发出充电请求,并自行排队充电。②美观化优点。③便捷化优点。AGV 小车的体积较小,便于在各种复杂环境中穿梭行驶。由此可见,使用AGV衍生技术进行多轴机械臂智能装配,极大地降低了装配时产生的劳动强度,并进一步对装配安全提供了保障[3]。

2.2 AGV 应用优势

2.2.1 提升安全性

AGV 小车属于我国机械工程制造行业的一种新兴技术,是智能化、信息化的体现,其运用于多轴机械臂智能装配中,能够显著提升装配安全性。在多轴机械臂的智能装配中,安全性是第一保障,经由AGV小车进行物料运输,避免了由人力搬运造成的物料破损、人力损伤、搬运量低等问题。同时AGV 小车还能够实现24 h 不间断、精准稳定运输物料,在一定程度上降低了由人力搬运造成货物丢失的可能性。

2.2.2 提升生产效率

AGV 小车能够有效提升多轴机械臂智能装配的效率。上文中提到,AGV 小车能够按照预先设定的路线进行物料运输,并经由传感器的设置能够有效避免在路线中可能出现的障碍物,进而提升运输效率。

另外,在AGV 小车的维修养护中,所必须维修的元件只有电池和车轮,并且这两个部位均采用快装技术,其维护周期较长,而维修量较小,维修工作进展起来较为便捷。此外,在AGV 小车的系统中,各个元件均可以单独进行维修养护,避免了大型维修造成的工作延误,以此能有效提升多轴机械臂智能装配的效率。

2.2.3 减少投入成本

使用AGV 衍生技术中的制造技术进行多轴机械臂智能装配,要运输物料、半成品、成品,其中,物料运输占据很大比重。基于此,将AGV 衍生技术有效利用起来,能够将物料运输的人工成本适度降低,并且AGV 小车能够全天候进行运输,有效减少人工运输时间。经由中央控制室对其的调配,各个AGV小车之间能够进行协调配合,在特定的时间与空间中将运输效率最大化,进而节省运输时间,减少运输成本。

2.2.4 实现全自动连接

AGV 小车经由计算机终端与中央控制室相连接,再由中央控制室反馈指令进而实现运输。计算机终端与中央控制室是经由无线网络连接的,其对AGV 小车发送的信息能够自动进行读取与存档,并采用数控设备、动作筛查以及自动装配等接口进行信息的接收与发送[4]。

2.2.5 保护车间生态

除以上优点之外,AGV 衍生技术应用于多轴机械臂智能装配中还能够有效提升环保功能。AGV 小车是经由电池进行驱动的,而AGV 小车中的电池所消耗的能量较少,并且使用过程中较少产生噪音,对周边环境的影响较小。此外,AGV 小车在运输时不需要轨道进行路线引导,其路线设置是通过地下电缆或是地面导引来进行的,在外观上更加美观,同时避免了建设运输轨道造成的地表破坏。

2.3 结合AGV 技术的多轴机械臂智能装配工艺

通常情况下,应用多轴机械臂的工程主要是点胶、滴塑、喷涂、码垛、分拣、包装、焊接、金属加工、搬运、上下料、装配、印刷等常见的工业生产领域。在这些应用多轴机械臂的工程中,为了实现生产自动化,实现物料的传输与智能无人化生产,可以将AGV 小车与多轴机械臂进行协同作业,将机器人从传统的某一单元、某一区域中抽离出来,使其成为装配环节的自由式机器人,不仅可以在各个车间进行自由的搬运与调度,也能够依照生产的扩展需求被任意调控,或是与生产人员协同配合。复合型AGV 多轴机械臂结构如图1 所示。

图1 复合型AGV 多轴机械臂结构

基于AGV 衍生技术的多轴机械臂构建组成的复合机器人机体主要由车载控制器、伺服驱动系统、导航、多轴机械臂、安全系统、电机、通信系统以及手动系统等组成。在总系统中,子系统与AGV 小车的控制器是由控制器域网总线连接的,一方面减少了线束,另一方面便于系统管理,同时为后期的维修提供了便利条件。

复合机器人的驱动主要使用差动轮,辅以随动轮作为支撑,车轮的材质为不易磨损的软性材料,可提升行走速度,同时不会对车间地面造成破坏。此外,驱动轮必须具备浮动功能以及路面面差能力,驱动机构和驱动轮使用了集成模块,由于驱动轮位置在AGV 小车的左右两侧,其能够保证AGV 小车的平稳行驶[5]。与此同时,在复合机器人的前后两端都设置了防碰撞感应器,感应器涵盖减速区和停车区两个区域。在后面板以及左右两侧的位置有紧急停车装置,若按下,复合机器人则立刻停止工作。后方设有转向灯,前方设有运行指示灯以及声光报警灯。

此外,复合机器人的前端安装了激光导航,能够实现柔性行驶。激光导航的装置为激光测量传感器,传感器使用了红外波,相比传统的点式光源,其对人眼的危害更小,并且红外激光传感器还使用了测距加测角的测量方式,对位置信息的计算更加精准,其计算效率也得到了提升。同时为了提升激光导航的使用质量,还要在复合机器人上安装反光板,反光板由反光膜构成,反光膜可以是平面的也可以是圆柱形,为了保证反光板的反光效率,需要安装专用型架。

在复合机器人的实际使用中,一台AGV 小车确定反光板位置,其他的AGV 小车利用上传下装获取反光板的位置信息,这种操作也被称之为AGV 地图。当地图中某个路线被选择后,调度系统向AGV下达指令,其就会跟随该路线行驶,这种路线坐标被称为虚拟路径,虚拟路径可以标注复合型机器人的激光导航与反光板位置,指导机器人完成各项操作。

AGV 定位方面,通过接收发送超声波的反馈信号,结合超声波来回传输时间和传播速度对距离长度进行准确计算,便能够顺利得到实际距离,具体公式如下。

式中:T 为超声波来回传输时间差;V 为特定介质中超声波的传输速度。

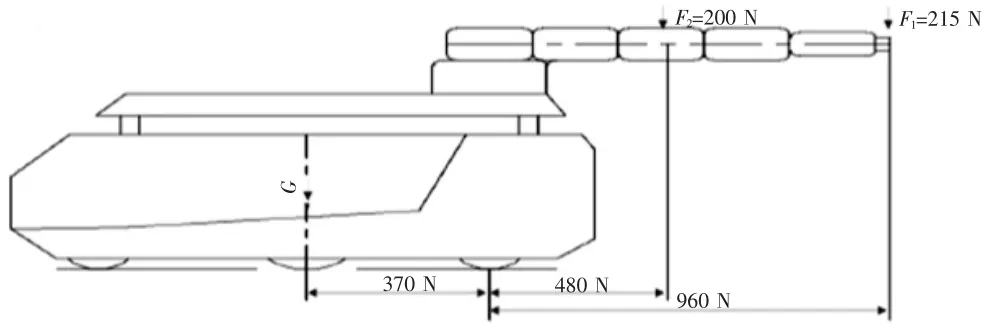

此外,为了保证在运行过程中复合机器人的多轴机械臂不会出现颠簸,还要在装配时对其进行倾覆计算,如图2 所示。

图2 复合机器人倾覆计算分析

机械臂末端相关货物提取重量最高为F1=215 N,和动轮支点相距960 mm,F2是机械臂的重心,对应数值是200 N,车体整个重心G 和动轮支点相距370 mm。基于车体良好平衡状态,在复合机器人持续发展背景下,这种机器人能够实现高精度取放物品,适用于自动化超市、仓储分拣以及自动化工厂当中,实现自动化操作。

3 结语

综上所述,在当前我国对多轴机械臂的使用需求越来越高的背景下,使用AGV 衍生技术进行多轴机械臂智能装配能够有效减少物料运输、装载所耗费的时间,同时提升机器人的工作效率与质量。此外,AGV 衍生技术也是我国技术手段进步的一种体现,经由计算机系统的控制,在工作时更加具有精确性,这项技术的使用不仅极大地节省了人力物力,也是维系生态、促进发展的重要手段。