基于有限元的电池盒铝型材挤压模具结构优化

2022-02-14王凯阳茹中赟张亦杰

叶 璋,王凯阳,茹中赟,张亦杰,王 婧

(栋梁铝业有限公司新材料研究院,浙江 湖州 313000)

0 引 言

铝合金型材具有密度低、比强度高、抗腐蚀性能好等优点,在城市建设、汽车工业、轨道交通和航空航天中具有极其广泛的应用[1-2]。相对于其他加工方式,挤压成型技术具有加工流程简单、耗时较少、投资较低,和制品的力学性能较高等优点,因此采用挤压成型的铝合金型材具有更好的性能。

随着计算机仿真技术的不断发展,其精度与准确度不断提升,使仿真技术在诸多领域得到了更加广泛的应用[3]。对于铝挤压成型而言,采用计算机仿真模拟能够直观、实时地分析在挤压模具内棒料腔的运动变化,理解它的物理量分布,得到在实际加工中难以得到的挤压参数,如变形速度、温度场等[4-5]。同时还能够预测在挤压过程中,由温度场和应力场分布不均所产生的缺陷,以优化挤压模具结构与挤压工艺参数,降低生产过程中的试模和修模次数,缩短模具开发周期,延长模具使用寿命,从而降低生产成本[6-7]。白云鹏等[8]运用数值模拟对空心铝合金型材的挤压成型进行分析,并运用实验对仿真进行验证;邹立军等[9]运用数值模拟对复杂铝型材的挤压过程进行仿真,并对其模具结构进行优化;郑有想[10]基于Pro/E对铝合金型材的挤压成型进行数值模拟,并对挤压成型模具结构进行优化研究;刘健[11]研制了轨道列车车体型材用大型、复杂、精密的挤压模具,并对挤压成型特性进行仿真分析。

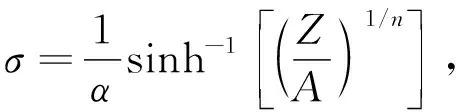

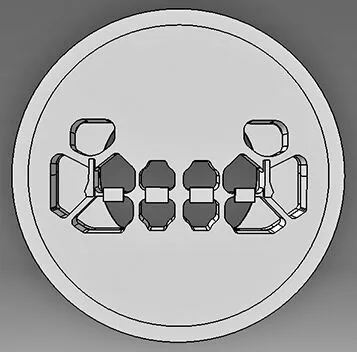

HyperXtrude软件,是基于ALE(Arbitrary Lagrange-Euler)算法的挤压专用有限元模拟软件,特别适于模拟复杂截面铝型材的挤压过程[12-15]。某电动汽车电池盒端盖型材在挤压过程中,发生明显的平面翘曲变形现象,如图1所示。本文采用HyperXtrude有限元软件对该6061电池盒铝合金型材的热挤压过程进行数值仿真,分析模具型腔中流动的规律,并以型材截面速度分布为依据,修改初始挤压模具,对挤压模具进行结构优化。

图1 6061电池盒铝合金试挤压型材

1 模拟条件

1.1 材料设置

1.1.1 本构方程

HyperXtrude软件在模拟前需要确定6061铝合金的应力应变曲线,考虑到型材的挤压过程属于金属大变形问题,采用的6063铝合金的本构关系为:

1.1.2 流变应力曲线

模拟过程所用6061铝合金的流变应力曲线通过HyperXtrude软件的数据库获得,如图2所示,涵盖了6061铝合金在650~750 K温度区间的流动应力随应变率的变化。

图2 6061铝合金流变应力曲线

1.2 几何模型

根据型材截面图设计建立的初始挤压模具三维结构图如图3所示。

(a) 上模 (b) 下模 (c) 整体装配图

1.3 有限元模型建立

根据初始模具,材料的流经区域分为型材区域、工作带区域、焊合室区域、分流孔区域及棒料区域。在有限元网格划分的过程中,网格尺寸大小遵循沿着挤压方向顺序减小的原则确定。建立的有限元网格模型如图4所示。

图4 铝型材挤压的有限元模型

1.4 模拟参数设定

在HyperXtrude软件前处理中设置模具与挤压筒均为传热刚体材料,由于本研究只模拟挤压过程,不模拟挤压之后残余应力的产生,刚塑性材料与弹塑性材料几乎无差别,为便于模拟,将坯料设置为刚塑性材料。而所研究的热挤压坯料温度为520 ℃,模具温度为480 ℃,挤压筒温度420 ℃,挤压速度为22 mm·s-1,棒料直径为278 mm,具体参数设置如表1所示。

表1 HyperXtrude模拟参数设置

2 HyperXtrude模拟结果与分析

6061电池盒铝合金型材挤压成型的温度场、变形速度场和应力场如图5~7所示。由图5可知,在坯料温度为520 ℃,模具温度为480 ℃,挤压筒温度为420 ℃,挤压速度为22 mm·s-1时,挤压成型出口铝合金型材的最高温度为574.71 ℃,最低温度为538.47 ℃。铝合金型材挤压温度分布的均匀程度能反应模具设计是否合理,温差越小,挤出型材的残余应力就越低,冷却后的变形量就越少;同时型材中间点的实际测量温度为530.0 ℃,模拟温度为560.2 ℃,造成误差的原因主要有两点:第一,模拟过程中,型材长度有限,因此模拟测量点位置要比实际测量点位置更靠近模腔,散热的时间更短,温度更高;第二,在模拟过程中设置的坯料温度和模具温度都是均匀的,而实际坯料的预热温度和模具预热温度,由于在空气中散热的缘故都是呈现梯度分布的,整体小于理想预热温度,从而使模拟挤压温度高于实际测量值。而两者相对误差约为6%,从误差的角度证明了本仿真模型的准确性。

图5 初始模具模拟温度场

图6 初始模具模拟速度场

图7 初始模具模拟应力场

而根据图6速度场的分布,型材出口最大挤出速度为499.10 mm·s-1,而最小挤出速度为337.23 mm·s-1。由挤出速度的分布对比可知,在此模具结构下,型材挤出速度的均匀性较差。根据图7,挤压过程中的流动应力为3~21 MPa。这种构件不同部位挤出速度的差异是导致水平横板向上弯曲变形的主要原因,这个模拟结果与实际产品的结果相符。

3 模具优化

3.1 模具优化分析

为进一步分析挤压出口的速度,以挤出口的平均挤出速度为基准,模拟初始模具相对出口速度的差异,如图8所示。最大相对出口值为27.9%,最小为约-13.13%,即表明存在较大的速度不均。而此时1处的挤出速度过大,2处的挤出速度过小。为平衡构件的挤出速度,模具结构的修改思路应为调整1、2两处的流速,使1处挤出速度减小,2处挤出速度增大。基于模拟结果,对分流孔、阻流块和工作带分别进行了优化。

图8 初始模具模拟相对出口速度差异

3.2 分流孔优化

由图7, 8可知,型材横板处的流速较慢,这是因为该部位金属供料过少,可以通过改变相对应的分流孔尺寸来改善金属的供应,从而达到调节该处金属流速的目的。根据挤压模具设计原则,分流孔的外形尺寸(宽、高)A为:

A=A0(1+k)+Δ1,

式中,Δ1为型材外形尺寸的正偏差;k为综合经验系数,铝合金取0.007~0.01。而分流孔处的流速如图9所示,分流孔5的流速超过100 mm·s-1,而分流孔6的流速仅为30 mm·s-1,综合分流孔尺寸设计原则和分流孔流速,将分流孔5尺寸缩减到原来的90%,分流孔6尺寸扩大到原来的113%,右半侧做相同处理,优化后的模具分流孔如图10所示。

图9 分流孔流速图

图10 分流孔优化图

3.3 阻流块优化

图11即为焊合室的流动速度,横板处的流动速度较小,约为350 mm·s-1,远低于其他部分的500 mm·s-1,其主要原因是原模具横板附近设置的4块阻流块过大,阻流效果过好,导致焊合室该处的金属流动较慢。根据喻俊荃等[16]总结的阻流块设计原则,阻流块截面形状与相应部位型材的截面形状类似,初始阻流块宽度设置为型材宽度的2倍,而高度初设为焊合室高度的1/3左右。现将阻流块宽度保持不变,高度削减2 mm。

图11 焊合室速度

3.4 工作带优化

根据挤压模具设计原则,工作带越长,该处的金属流动越慢,挤出速度越小,工作带长度增减原则如表2所示。又根据图8,1处的挤出速度过大约为430 mm·s-1,2处的挤出速度过小约为330 mm·s-1,因此将1处的工作带延长1 mm,将2处的工作带缩短1.5 mm,如图12所示。

表2 工作带长度增减原则

图12 工作带优化图

4 模具优化结果

4.1 优化模具模拟结果

优化后的模具模拟结果如图13, 14所示。由图13可知,挤出口最大挤出速度为398.87 mm·s-1,最小挤出速度为372.18 mm·s-1。根据计算,理论挤出口速度=挤压比×挤压筒速度=388 mm·s-1,模拟结果误差仅为3%,表明优化后的模具设计解决了型材流动不均匀的问题。同时由图14可知,优化模具的相对出口速度差异均在±5%以内,变形均匀,有效地避免了挤出型材的变形。

图13 优化模具模拟速度场

图14 优化模具模拟相对出口速度差异

4.2 优化模具生产结果

根据模拟优化的结果对模具进行修改并进行挤压生产,实际生产得到的挤压型材如图15所示,未产生翘曲变形,平面度检验合格,型材的质量得到了较大的提高,满足使用要求。

图15 模具优化后挤压型材

5 结 论

1) 铝合金型材挤压模拟温度与实际测量温度误差小于6%,表明HyperXtrude软件可对铝合金型材的热挤压过程进行精确的数值模拟;

2) 根据挤压模具设计原则,增大分流孔、削减阻流块与减短工作带均可以促进金属在模具内腔的流动,综合分流孔、阻流块和工作带的结构优化,可以有效地调节型材在模具内的阻力,平衡金属的流动,使挤出截面速度的分布更加均匀,从而可有效地避免挤压翘曲变形,提升型材的合格率;

3) 合理的挤压过程仿真模拟,可以有效辅助模具设计,缩短模具开发周期,节约产品开发成本,对实际挤压生产有重要的指导意义。