50 MW纯凝生物质机组供热改造方案

2022-02-14李定青李德波董启盛

李定青,李德波,董启盛

(1.阳山南电生物质发电有限公司,广东 清远 513100;2.南方电网电力科技股份有限公司,广东 广州 510080;3.广东粤电湛江生物质发电有限公司,广东 湛江 524300)

0 引言

随着社会经济的快速发展,集中式供热需求不断增长,小型分散工业锅炉供热存在高耗能、高污染、低热效率等问题,不符合国家节能减排淘汰落后产能的政策要求[1]。随着国家蓝天保卫战三年行动计划的实施,小型分散供热锅炉逐渐将被淘汰[2],清洁供热逐渐兴起,清洁热源需求增长。而在清洁供热中应用较为成熟和便利的天然气供热受到气源紧缺,成本较高的限制,取得的效果不理想。对比各类清洁能源蒸汽成本来看,生物质供热的综合成本较低,技术成熟,逐渐成为工业生产清洁供热的主力军。

以50 MW 纯凝生物质发电机组为例,结合热用户需求对3 种可选供热改造方案进行比较分析,提出经济性较好的优选方案并在技术层面上进行分析论证。

1 供热概况

某电厂2×50 MW 发电机组汽轮机为N50-88.3/535型高温高压、单轴、单缸、冲动凝汽式汽轮机,由东方汽轮机厂制造,汽轮机在汽轮机额定负荷(Turbine Rated Load,TRL)的主要热力特性参数见表1。

表1 汽轮机主要热力特性(TRL工况)

工业园热用户主要有饲料、医药、食品等生产制造企业,供热所需蒸汽参数全年较为稳定,蒸汽参数要求为0.8~1.0 MPa,180~200 ℃,流量50 t/h,考虑供热管道温度、压力损失,设计供热蒸汽参数为1.25 MPa,230 ℃。

2 改造方案

凝汽式汽轮机供热改造常用的方案有3 种:一是将高压蒸汽减温减压后使其达到供热参数要求;二是对汽轮机本体进行通流改造[3-6];三是利用压力匹配器将高压蒸汽与低压蒸汽混合使其压力、温度达到蒸汽参数要求。结合热用户需求,尽可能降低投资成本,提高机组运行经济安全性能,可选的供热方案主要有如下3种方式。

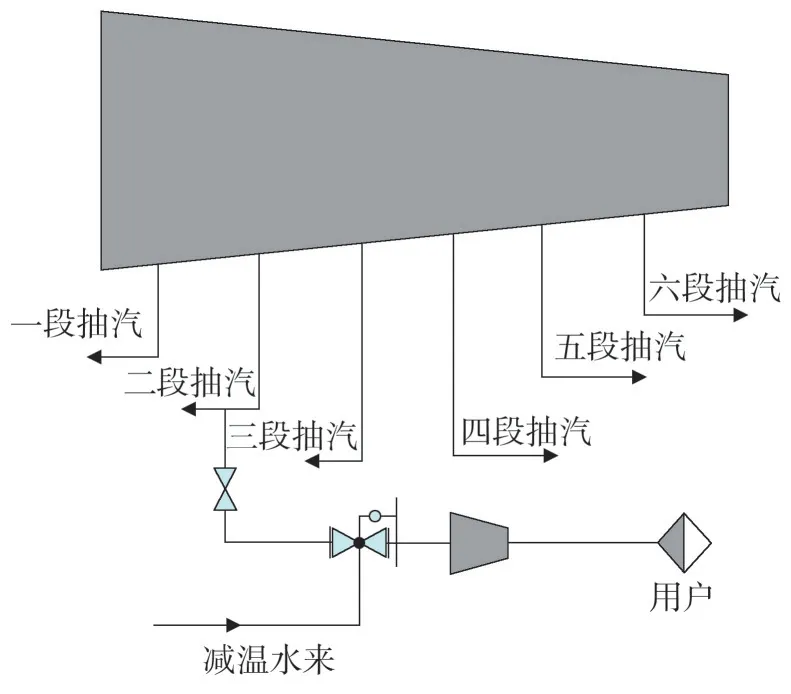

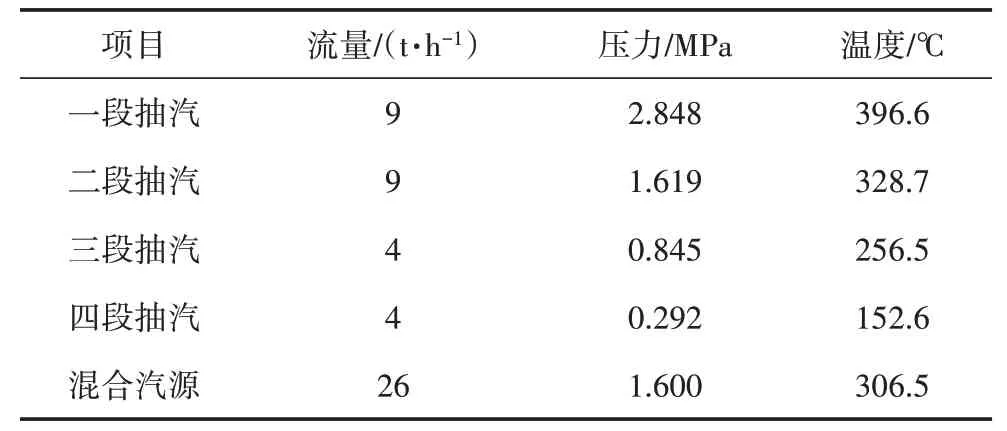

1)切除1 号高温加热器、2 号高温加热器进行取汽供热,分别对一、二段抽汽进行减温减压并汇集于分汽缸进行对外供热,汽轮机本体结构不做改动,工艺流程如图1 所示。根据汽轮机厂家提供热平衡图核算各汽源参数,见表2,一、二段抽汽蒸汽品质与热负荷参数较接近,TRL工况下两台机组一、二段抽汽量为52 t/h,主汽减温减压后蒸汽作为备用汽源,该方案改造工程量小,技术方案较成熟,对原系统影响小,但经济性一般,特别是一台机组停运时需主蒸汽减温减压后作为补充汽源,焓值损失大,影响机组经济性。

图1 方案一供热改造

表2 方案一汽源参数

2)对汽轮机本体打孔抽汽对外进行供热。对汽轮机本体进行小范围改造,即在原二段抽汽口附近沿圆周方向左右各增加一个非调整抽汽口,对汽轮机第八级通流进行改造,同时对机组抽汽逆止阀和快关阀进行改造,改造后单台机组即可满足50 t/h抽汽量的需求。该方案改造后机组通流匹配性更合理,经济性高。但改造后抽汽流量大大增加,高压部分调节级前与抽汽口压差增大,通流部分容易过负荷,需要增加该级叶片强度防止叶片受力增大出现断裂事故。

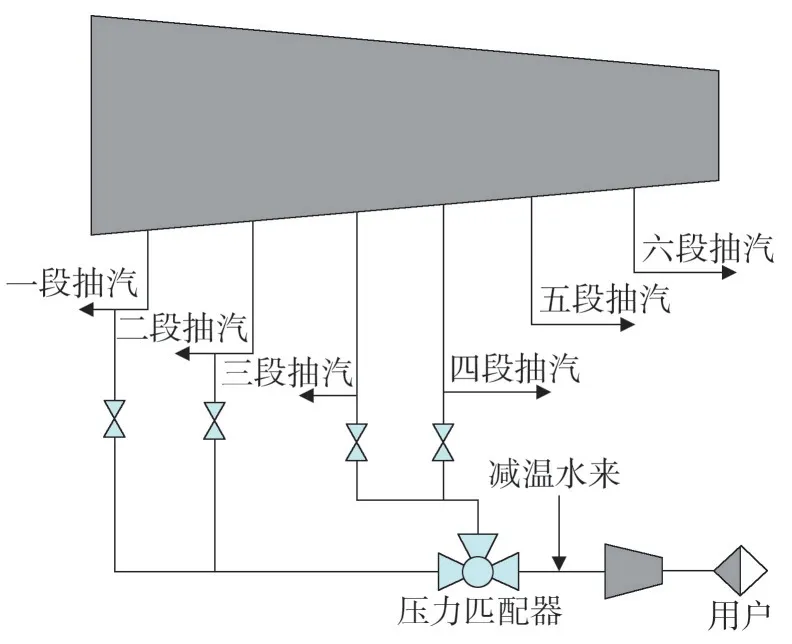

图2 方案二供热改造

3)一段抽汽、二段抽汽作为高压汽源,三段抽汽、四段抽汽作为低压汽源,利用压力匹配器将高低压气源进行混合再汇集于分汽缸经减温减压后对外供汽,如图3 所示。根据汽轮机厂家提供热平衡图核算各汽源参数,见表3,在不改造汽轮机本体的情况下,采用压力匹配器混合高低压汽源经减温减压后,TRL 工况下两台机组可产生52 t/h 蒸汽量,主汽减温减压后蒸汽作为备用汽源。该方案改造工程量较小,经济性较方案一好,但供热系统运行复杂化,维护工作量大,同时压力匹配器的蒸汽参数调节范围小,机组变工况运行时供热蒸汽参数不稳定。

图3 方案三供热改造

表3 方案三汽源参数

3 热经济性比较

1)方案一切除1 号、2 号高温加热器取汽供热,在TRL工况下,单台机组输出功率50 MW,对外供热量为26 t/h,两台机组运行最大可满足52 t/h 的供热量,机组热耗率为9 110 kJ/kWh。

2)方案二汽轮机本体打孔抽汽供热,在TRL 工况下,单台机组输出功率50 MW,单台机组即可对外供热量50 t/h,机组热耗率为8 189 kJ/kWh。

3)方案三利用压力匹配器混合高低压汽源进行供热,在TRL 工况下,单台机组输出功率50 MW,对外供热量为26 t/h,两台机组运行最大可满足52 t/h的供热量,机组热耗率为8 916 kJ/kWh。

4)对以上三种方案的热经济性进行比较,结果见表4。由表4 可知,在相同发电和供热负荷情况下,方案二的热耗率最低,较方案三降低727 kJ/kWh,较方案一降低921 kJ/kWh,同时方案二年度燃料消耗增加量最低,仅为3.49万t生物质燃料。另外,方案一和方案三在单台机组运行时需要主蒸汽减温减压后作为补充汽源,导致主蒸汽焓值损失大,影响机组经济性。因此,在满足供热用户需求的同时,尽可能提高机组经济性,推荐采用方案二进行改造。

表4 供热改造方案热经济性比较

4 方案论证及系统改造

根据热经济性比较结果,方案二汽轮机本体打孔抽汽改造对外供热方案优势明显,但需要对方案的关键技术进行分析论证和风险评估。

4.1 抽汽口开孔设计

在汽轮机热耗率验收工况(Turbine Heat Acceptance,THA)下,汽轮机二段抽汽(即第8 压力级后)压力1.363 MPa,为满足供热需求,开孔抽汽位置选在汽轮机高压段第8 级后,在原有二段回热抽汽口旁边沿圆周方向左右各开一个孔口,如图4所示。

图4 打孔抽汽供热改造

为减少开孔口在圆周方向上的长度,开孔设计为椭圆形,开孔尺寸根据抽汽参数、抽汽量和蒸汽流速计算确定[7-10],计算公式为

式中:F为开孔面积,m2;G为抽汽量,kg/h;V为抽汽比容,m3/h;C为抽汽蒸汽流速,m/s;μ为阻力系数,一般取0.95。

抽汽口蒸汽流速通常保持在30~40 m/s。抽汽口采取对称布置,以便使汽流在汽缸内对称流动。由于非调整抽汽的蒸汽压力随总进汽量变化而变化,因此非调整抽汽要求比较稳定的抽汽量并与额定进汽量相适应。当抽汽量大于额定进汽量的25%时,为保证所要求的抽汽参数,考虑对抽汽口后压力级的隔板堵塞一定数量的喷嘴。抽汽口开孔采用机械钻孔后修磨工艺,接管时需将汽缸局部预热到250~300 ℃,避免汽缸产生变形。同时,抽汽管路应考虑合适的间距便于工作,管道导向支架应允许管道在前后左右方向膨胀,避免抽汽管道膨胀受阻[11-15]。

4.2 凝汽器补水除氧改造

原两台机组正常运行补充除盐水量约为70 t/d,供热改造后补充除盐水量增至约52 t/h,除盐水补水中含氧量约为7 000 μg/L,凝汽器出口凝结水含氧量将急剧上升[12]。为避免锅炉热力系统管道产生氧腐蚀,需要对凝汽器喉部补水喷嘴进行改造,使出口凝结水含氧量控制在30 μg/L 以下。通过在凝汽器喉部补水管出口增加两组新型膜式喷嘴,补充除盐水通过膜式喷嘴在喉部形成水幕,利用汽轮机排汽加热除盐水,溶解在除盐水中的氧析出随抽真空系统排出,最终实现降低凝结水含氧量的目的。

4.3 汽水系统加药方式调整

热用户对供热蒸汽的利用方式有2 种,一种是间接使用蒸汽加热,只利用热能来加热、做功,另一种是利用蒸汽直接接触加热食品级产品。对于直接接触利用蒸汽对汽水品质要求较高,必须满足GB/T 5749—2006《生活饮用水卫生标准》的要求。原机组给水采取还原性全挥发处理方式(All-Vdatile Treatment(Reduction),AVT(R))除氧,这种方式加入了剧毒物质联氨,联氨在炉内水处理中起到化学除氧作用,虽然联氨在300 ℃时能与氧有效反应并分解,但由于蒸汽的携带作用有可能会造成供热蒸汽携带联氨或是造成蒸汽氨氮超标不符合GB/T 5749—2006《生活饮用水卫生标准》的要求。因此,将(AVT(R))改为弱氧化性全挥发处理方式(All-Volatile Treatment(oxidation),AVT(O)),即是采取给水停止加联氨,保持给水处于微氧环境,仅利用除氧器进行热力除氧将给水含氧量控制在10 μg/L 以内,同时调整高压给水pH 值在9.0~9.2 范围,这样既可防止热力系统氧腐蚀,又满足热用户对蒸汽品质的要求[16-20]。

4.4 化水车间制水改造

机组对外供热后,冷凝水不考虑回收,改造后机组正常供热除盐水补水按照60 t/h计算,考虑机组特殊情况下,例如锅炉爆管、热态启机,机组短时间内补水量预计超过140 t/h,而改造前两台机组除盐水补水母管Φ108 mm×4 及分支补水管DN50 是不满足改造后除盐水补水量的要求,需要将除盐水补水母管到两台机组凝汽器的分支补水管道、补水泵入口母管及相关阀门等配套设备进行改造,改造管道按照最大补水量进行设计,确保满足凝汽器补水需求。此外,为满足除盐水补水的出力,对原化水处理车间除盐水泵进行扩容改造为3×60 t/h,一用两备。

综上所述,采用方案二改造后,机组运行安全风险可控,方案具备可行性。

5 结语

通过对高温加热器切除、非调整打孔抽汽、高低压汽源匹配三种供热改造方案进行比较分析,得出非调整打孔抽汽供热改造方案热经济性最优。

对非调整打孔抽汽供热改造方案,从抽汽口开孔设计、凝汽器除氧改造、汽水加药方式调整、化水车间制水能力等方面进行分析论证,得出非调整打孔抽汽供热改造方案的可行结论。

采取非调整打孔抽汽供热改造方案实施后,机组由凝汽式改为抽凝式,进汽参数不发生改变,单台机组抽汽量可达到50 t/h,满足热用户需求。在抽汽量50 t/h、发电功率50 MW 工况时,机组热耗率为8 189 kJ/kWh,热效率可达到61.94%,热电比为92.3,符合供热改造要求。