矿压监测系统在巷道顶底板管理中的应用

2022-02-14王晓皓

王晓皓

(山西兰花沁裕煤矿有限公司,山西晋城048212)

井下巷道顶板的安全管理对实现煤矿企业的安全生产有着极其重要的作用。同时顶板压力大小、顶板动态特征离不开对矿压监测的应用。但根据以往的经验,在现行的综采工作体系中,产能较小的煤矿尤其是民营煤矿,普遍采用单体液压支架和工字梁的支护方式对顶板进行管理,缺乏对顶板压力特征的全面了解。顶板下沉便难以避免,甚至出现局部冒落问题,对安全生产有着严重影响[1]。

矿压监测系统是目前我国针对顶底板管理工作广泛推广的系统,结合先进的软硬件技术,可以很好地实现对巷道顶板压力参数、应力分布、来压特征等数据的实时监测[2]。从而协助安全技术人员准确地了解顶板所处状况,为合理制定管理措施提供指导意义。

1 矿压监测系统概述

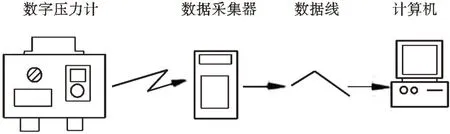

矿压监测系统主要用于对综采工作面的顶板矿压情况进行揭示,为爆破泄压、顶板管理、生产调整提供数据支撑。如图1所示,系统主要由数字压力计、数据采集器和计算机所构成。在应用过程中,将在工作面顶板进行布线、布点工作,再将传感器安装于单体支柱上对压力进行记录。定期记录的矿压数据在系统中生成“矿压监测记录表”,该表将包含工作阻力、顶板下沉量、初始支撑力等内容。

1.1 我国煤矿井下矿压综合监测系统的发展

图1 矿压监测系统示意图

国外煤矿监测系统目前已发展到第四代分布式监控技术。我国在对矿压监测系统的开发上,相较于欧美等多起步较晚,在20 世纪80 年代,大部分仍依靠引进为主,例如阳煤集团某矿引进法国所生产的CTT63/40 系统和抚顺某矿引进的CMM20 系统。但随着煤炭科研院所的研究工作的深入,重庆煤科院的和煤科院常州自动化研究所先后开发出了KJ90 系统和KJ95 系统。虽然国产矿压监测系统仍有通用性不足、智能化较低等问题,但也可以对巷道压力、作业环境、瓦斯浓度等方面进行全方位的监测。

1.2 煤矿顶板管理中矿压监测的作用

矿压监测是煤矿顶板管理中重要的组成部分之一,可以为后期顶板支护提供重要依据[3],此外根据以往煤矿生产过程中矿压监测的研究,发现该系统的作用主要集中在以下三方面:

(1)调整采高、控制采长。采高的规划和矿压大小有最直接的关系,如果对矿压分析不准确,当采高过大时,会对支护量的大小产生误判,冒顶事故的发生概率也会增加;而当采高过低时,会造成单体支护支架受力较大。因此采高的调整需要根据监测数据进行[4-5]。同时,在生产的过程中,也需根据矿压来协调工作面循环速度,若采长过长,会导致工作面的更新、循环间隔加大和中间架会伴随时间的延长,煤壁的受力进而增加。准确掌握矿压变化对合理控制采长、提高工作面推进速度进而减轻支架压力,对巷道围岩控制有着积极的作用[6-7]。

(2)优化支护参数。液压支架、锚杆、锚网是煤矿顶板管理工作中最常用的设备,只有充分了解矿压数据,才能充分发挥支护设备所起到的作用,有效避免采掘过程中出现的冒顶、压架等问题,提升了对煤矿运行安全管理的难度。

(3)降低事故隐患概率。在煤矿顶板管理工作中,矿压监测可以及时地针对压力变化过程中关键拐点数据进行处理、分析,从而发现隐患问题并对技术人员做出提示。

2 煤矿顶板管理中矿压监测的应用

山西兰花沁裕煤矿有限公司(以下简称“沁裕矿”),目前开采2号和15号煤层,生产能力0.9Mt/a。

2.1 顶底板岩石条件

在目前沁裕矿所开采的15 号煤层中,该煤层的直接顶为平均厚度12.5m 的灰岩,平均天然抗压强度为65.3MPa、平均抗拉强度为4.3MPa,平均抗切强度为8.98MPa。根据钻探岩芯资料显示RQD值为75%左右,岩体质量较好。该煤层底板为泥岩,细分为铝土质泥岩和砂质泥岩,根据岩样测试报告显示,底板泥岩吸水性较强,因此在开采的过程中易受地下水的影响造成岩石软化现象,甚至可能产生“底鼓”现象。

2.2 巷道矿压监测情况

针对沁裕矿的地质条件,加强矿压监测系统应用可以有效了解锚杆支护顺槽在掘进前、掘进后的围岩活动规律,并对工作面采动期间围岩应力特征进行分析。据此可以为巷道支护设计提供依据,确保巷道安全可靠。有关巷道矿压监测的主要内容、目的及手段,沁裕矿提出了“四位一体”监测方案,具体见表1。

表1 巷道围岩监测内容、目的及设备

根据表1,将在巷道内安设2 个监测站:第一个监测站安设于巷道掘进后的80m 位置处,第二个监测站安设于巷道掘进后的250m 位置处,具体测量内容如下:

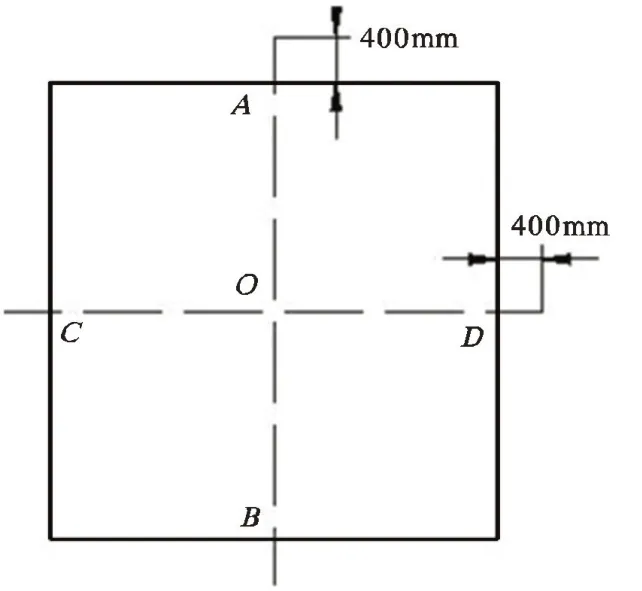

(1)巷道表面位移。巷道表面的位移采用十字布点法对其进行监测。如图1所示,在顶底板中部垂直方向和两帮水平方向打钻孔深为400mm的钻孔,同时打入同尺寸的木桩。再选用弯形测钉和平头测钉分别安设在顶板和底板加以固定,沿巷道轴向每间隔0.5m进行观测。观测方法采用尺读法,即在拉紧测绳C-D时,记录AO和AB值;在拉紧测绳A-B时,记录CO-CD值。要求测量精度不低于5mm,掘进期间巷道变形稳定之前,每天观测至少1次。

(2)围岩深部位移。采掘巷道形成后,围岩受扰动应力的影响,会出现不同程度的损伤演化。因此准确记录围岩深部位移可以在一定程度上反映岩体的受损状态。针对15号煤层将在巷道支护过程中,对锚杆—锚杆间、锚杆—空隙间布置NL4200A 型多点位移计,每个断面左右对称共布置6个位移计,分别对巷道锚网支护断面的直墙拱、起拱及三心拱处的变形进行监测。

图2 巷道表面位移监测断面布置图

(3)顶板离层。对顶板岩层锚固范围的岩层位移采用顶板离层指示仪进行测试,在安装指示仪时应注意安装位置与迎头的距离不超过1.5m,从而可以更准确地捕捉顶板离层全过程。安装工作完成后,应保证指示仪的两个刻度坠均处于自由悬垂状态,不可出现卡阻情况。顶板离层指示仪除作综合监测外,还可以在日常监测中发挥作用。巷道每隔50m,安设一个顶板指示仪,但离层松动情况有增剧的趋势发生,可以及时应对。

(4)巷道破坏状况统计。巷道在施工开拓时,会难以避免地对围岩造成破坏。岩石分析仪可以对巷道破坏的程度进行分析。在此过程中需安排技术人员及时对巷道做支护施工,而技术人员在抽测锚杆预紧力矩的同时,对预紧力进行校验,如果不合格(不足200kN)须重新张拉至设计预紧力250kN。

2.3 矿压监测数据分析与反馈

矿压监测系统所采集的数据为设计参数的验证及修正提供了理论依据,有效地反映了施工质量和巷道的使用状况。具体来看,离层值方面:当发现顶板离层仪的监测数据大于50mm 时要停止掘进,对设计和施工重新进行布置;当离层值大于100mm 时,必须立即撤出人员,及时进行防护处理。支护方面:当锚杆受力达到其屈服载荷的80%、锚索受力达到其破断载荷80%时,均应在其周边补打同型号锚索,并对巷道围岩应力重新计算,分析原因采取措施进行处理。施工过程中应保证预紧力、预紧力矩、锚固力达到设计要求,对于达不到设计要求的要重新补打。

3 结束语

综上所述,随着矿压监测系统在我国煤矿顶板管理工作中的推广,其所带来的积极作用也愈发的受到煤矿顶板技术人员的重视。沁裕矿所提出的“四位一体”矿压监测系统不仅可以帮助矿方更好地了解内部矿压情况,还可以将围岩的变形特征及时地传输到监测仪上,对于巷道的设计和施工极为有益,进而提高企业的生产安全。