百叶窗翅片结构参数的数值模拟分析

2022-02-14李太科

李太科,黄 瑛

(贵州大学 机械工程学院,贵州 贵阳 550025)

近年来,随着汽车发动机朝着“高功率、低排放、轻量化”的方向发展,以及新兴的动力电池、电机等发热元件在汽车上的使用,对汽车散热器的散热性能提出了更高的要求[1-4]。百叶窗翅片作为汽车散热器的重要组成部分,对散热器的散热性能起着至关重要的作用。因此,为了提升散热器的散热性能,研究百叶窗翅片结构参数对汽车散热器散热性能的影响具有重大意义[5-8]。

通过实验方法研究散热器散热性能需要花费大量的时间和金钱,而CFD数值模拟在降低科研成本的同时大大提高了效率。国内外诸多学者对百叶窗翅片散热器进行了大量的数值模拟研究。MYEONG等[9]研究了百叶窗翅片结构参数对散热性能的影响,并对百叶窗翅片结构进行了优化,散热性能提高了15.7%。BERRIN等[10]对低雷诺数下的百叶窗翅片散热器空气侧的散热性能和流体流动性能进行了研究,结果显示,在雷诺数为229,百叶窗开窗角度为20°,翅片间距为1.5 mm时,散热器能获得最佳的散热性能。CHING等[11]采用数值方法研究了翅片间距、百叶窗高度、百叶窗开窗角度、翅片厚度、百叶窗间距等对百叶窗翅片散热性能的影响,结果表明,翅片间距是影响换热器散热性能的主要因素,并最终通过综合评价指标JF最大,得到了一组百叶窗结构参数组合。潘岸等[12]对百叶窗翅片散热器的百叶窗开窗角度、翅片波距、翅片波高进行了数值模拟仿真和优化,仿真结果显示,翅片结构优化后,在空气侧压降变化不大的情况下,散热器的整体散热量提高了11.6%。

本研究以某商用收腰管型百叶窗式散热器为研究对象,对百叶窗翅片开窗角度(θ)、翅片厚度(δ)、窗翅间距(Lp)、翅片间距(Fp)等进行研究,分析百叶窗结构参数对散热器散热性能的影响。

1 模型描述与数值模拟分析

1.1 百叶窗翅片模型

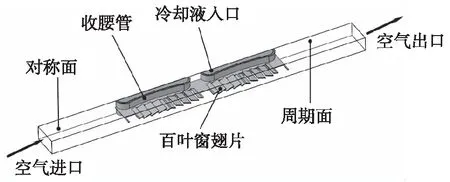

百叶窗翅片的三维模型如图1所示。由于冷却流体在沿收腰管方向和百叶窗翅片方向的流动呈现一定的对称性和周期性,为了减轻计算机负荷,提高计算效率,对其进行了适当的简化。

图1 百叶窗翅片三维模型

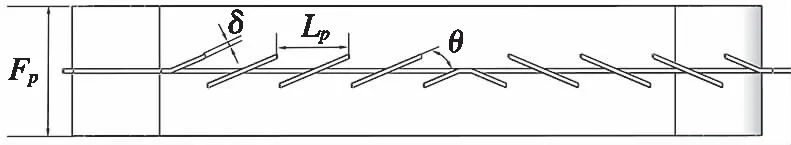

百叶窗翅片截面上的局部几何参数的定义如图2所示。

图2 百叶窗翅片几何参数的定义

1.2 控制方程

在利用传统的流动和能量方程进行数值模拟之前,必须做出如下假设[13]:

1)假设水和空气为三维的且是不可压缩流体;2)流体的物性参数为常数且流动为定常流动;3)忽略重力、自然对流和热辐射的影响。

采用k-εRNG湍流模型进行数值模拟。k-εRNG模型打破了对雷诺数的范围限制,考虑了高雷诺数和低雷诺数的情况,并且包含一个流动粘性解析式,有效解决了对某些雷诺数范围的壁面临近区域的问题。连续性方程和动量守恒方程控制流体的流动特性,能量守恒方程控制整个热交换过程。三维稳态的连续性方程、动量守恒方程、能量守恒方程、k-εRNG模型的湍流动能项以及湍流耗散项表示如下[14]:

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

湍流动能方程:

(4)

湍流能量耗散方程:

(5)

式中:ρ为密度;u为速度;T为温度;P为压强;λ为导热率;k为湍流动能;ε为湍流动能耗散率。其中:

1.3 边界条件

百叶窗翅片结构模型的空气入口和出口部分都保留了足够的长度,其延长部分为参数中窗翅间距的11.5倍,目的是为了保证流体能得到充分的发展,确保数值模拟仿真结果更接近实验结果。

数值模拟中边界条件设置包含几类边界条件:速度、压力、对称性、周期性和壁面边界条件。具体设置为:空气入口为速度入口边界条件,速度取值为2~12 m/s,空气的入口温度293 K;空气出口为压力出口边界条件,取值为1标准大气压。对于收腰管,管内水流速度取值为2 m/s,温度取值为353 K,水的出口边界条件也设置为1标准大气压的压力出口边界条件。另外,百叶窗翅片的上、下两个表面设置为没有梯度的周期性边界条件;在收腰管和百叶窗翅片的中心平面、流体和固体界面采用防滑耦合热边界条件。

数值仿真模拟采用计算流体动力学软件ANSYS中Fluent板块进行计算。该软件能够较为精确地计算复杂的流体动力学模型,并且提供了诸多的湍流模型。针对求解器的条件设置,模型采用工程实践中适用范围较广的k-εRNG湍流模型,方程离散格式采用二阶迎风差分格式。

2 模型验证

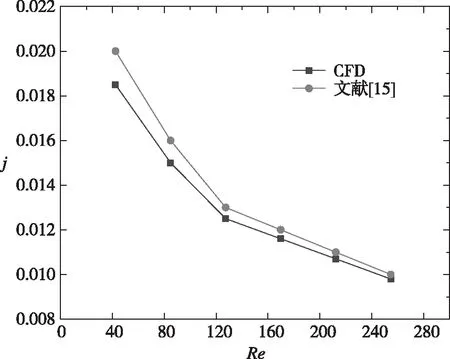

选择了4种不同网格数量的百叶窗翅片进行网格独立性检验,分别为40万、60万、80万和100万网格数。80万网格数的压降与100万的压降相差0.42%,所以选取网格数为80万进行数值模拟分析。

如图3,数值模拟结果与文献[15]中实验结果较为吻合,雷诺数(Re)在40~260之间时传热因子j的最大偏差约为8.1%,说明模拟计算模型有较高的精度,能够满足工程的要求。

图3 数值结果与文献[15]的比较

3 结果与分析

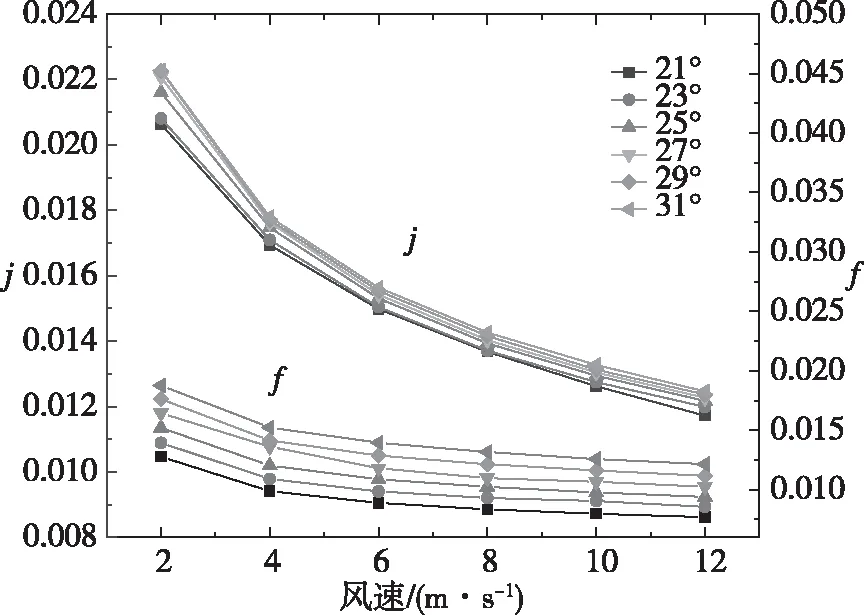

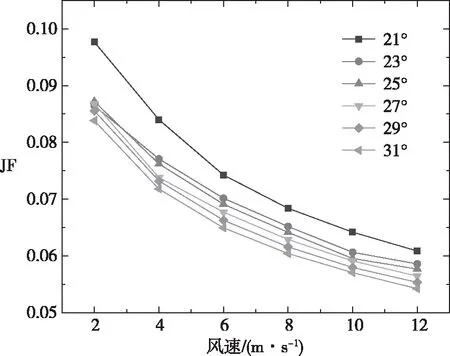

3.1 开窗角度

对开窗角度θ在21°~31°之间、翅片间距Fp=1 mm、窗翅间距Lp=1.15 mm、翅片厚度δ=0.07 mm的百叶窗翅片散热器,风速在2~12 m/s范围内进行数值模拟。开窗角度在不同风速下对传热因子j和阻力因子f的影响如图4所示。

图4 开窗角度在不同风速下对j、f的影响

由图4可知:在相同风速下,随着百叶窗开窗角度的增大,传热因子逐渐增大,但增大的趋势渐弱,说明增大百叶窗的开窗角度对传热性能的影响较小。然而,相同风速下,随着百叶窗开窗角度的增大,阻力因子也逐渐增大,阻力因子的变化范围较为明显,说明百叶窗开窗角度的变化对散热器阻力性能的影响大于传热性能。因此,较小的开窗角度对散热器传热性能有较好的改善,一味地增大百叶窗开窗角度将带来更大的压力和能量损失。

所以,在评价散热器综合性能时,不仅要考虑其散热性能,阻力性能也不容忽视。故采用YUN和LEE定义的一个与j和f因子相关的无量纲因数JF[16],以评估汽车散热器的综合换热性能。开窗角度对汽车散热器的综合换热性能的影响如图5所示。结果显示,百叶窗开窗角度逐渐从21°增加到31°,综合评价因子逐渐降低,表明汽车散热器的综合性能随着百叶窗开窗角度的增大而降低。因此,较小的百叶窗开窗角度有利于提高百叶窗翅片式散热器整体的散热性能。

图5 开窗角度在不同风速下对JF的影响

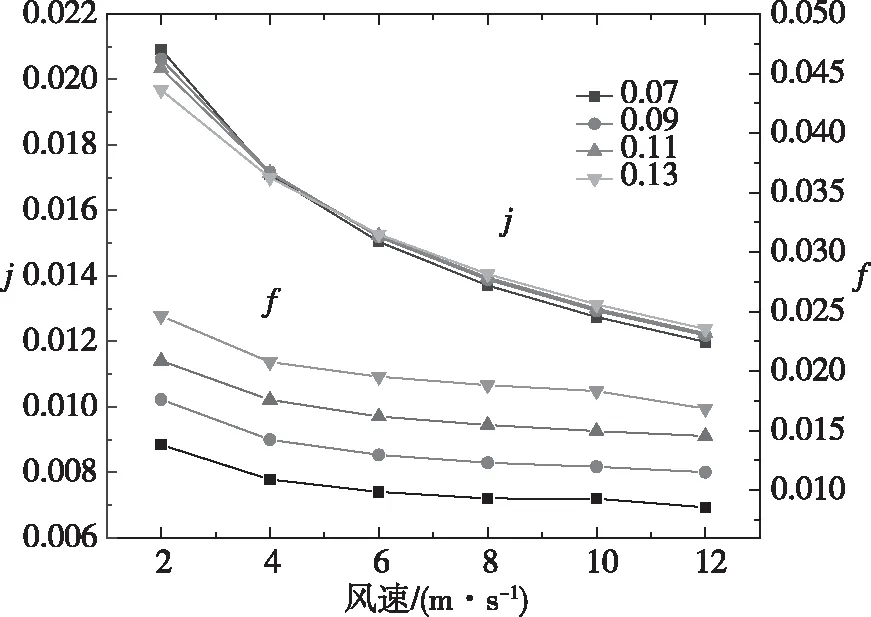

3.2 翅片厚度

对翅片厚度δ在0.07~0.13 mm之间,百叶窗开窗角度θ=23°,翅片间距Fp=1 mm,窗翅间距Lp=1.15 mm的百叶窗翅片散热器,风速在2~12 m/s范围内进行数值计算。翅片厚度作为百叶窗翅片的重要参数,对散热器的传热和阻力性能有较大的影响。翅片厚度在不同风速下对传热因子和阻力因子的影响如图6所示。

图6 翅片厚度在不同风速下对j、f的影响

由图6可知:在较低风速下,传热因子随翅片厚度的增大而减小,随着风速逐渐增大,传热因子随翅片厚度的增大而增大,但是翅片厚度对传热因子的影响几乎可以忽略不计;相同风速下,阻力因子随翅片厚度的增大而增大,且增加趋势较为明显。

翅片厚度对汽车散热器综合换热性能的影响如图7所示。结果发现:随着翅片厚度增加,传热因子以较小趋势增大,阻力因子也随之增大,导致综合换热性能评价因子随着翅片厚度的增加呈现降低的趋势。说明增大翅片厚度对传热性能影响很小,却带来了较大的阻力,不利于百叶窗翅片散热器的整体性能。

图7 翅片厚度在不同风速下对JF的影响

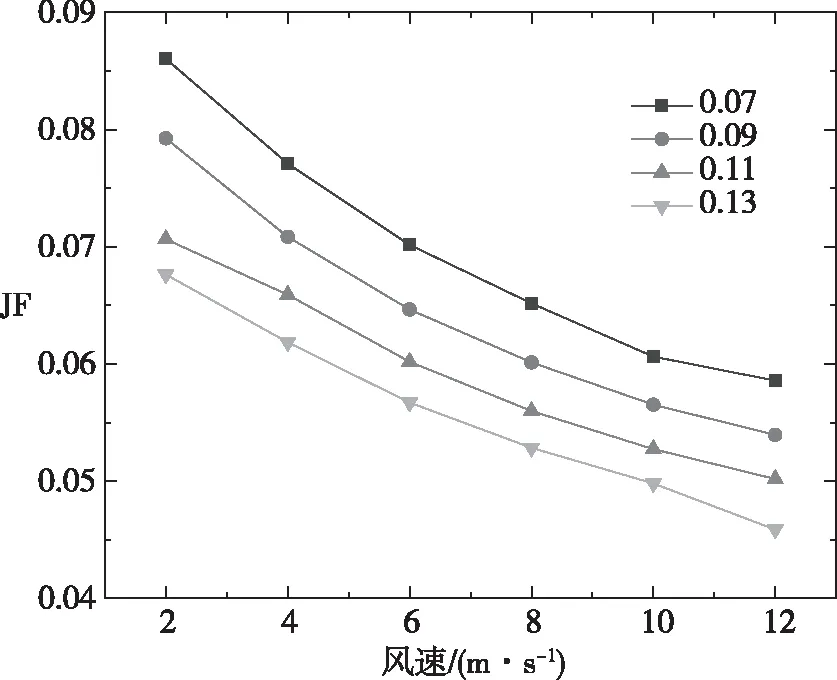

3.3 窗翅间距

对窗翅间距Lp在0.92~1.53 mm之间,百叶窗开窗角度θ=23°,翅片间距Fp=1 mm,翅片厚度δ=0.07 mm的百叶窗翅片散热器,风速在2~12 m/s范围内进行数值计算。窗翅间距在不同风速下对j、f的影响如图8所示。

图8 窗翅间距在不同风速下对j、f的影响

由图8可知:在相同风速下,传热因子随窗翅间距的增大而增大,原因是窗翅间距越大,流入单个百叶窗的空气越多,对流换热效率越高;阻力因子随窗翅间距的增大而增大。还可以发现,增加百叶窗窗翅间距对传热因子的影响大于对阻力因子的影响。

窗翅间距对汽车散热器综合换热性能的影响如图9所示。结果表明,综合换热性能评价因子随着窗翅间距的增加而增加。进而说明增加窗翅间距有利于改善百叶窗翅片散热器的整体性能。

图9 窗翅间距在不同风速下对JF的影响

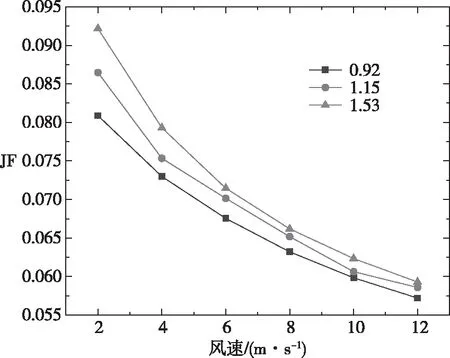

3.4 翅片间距

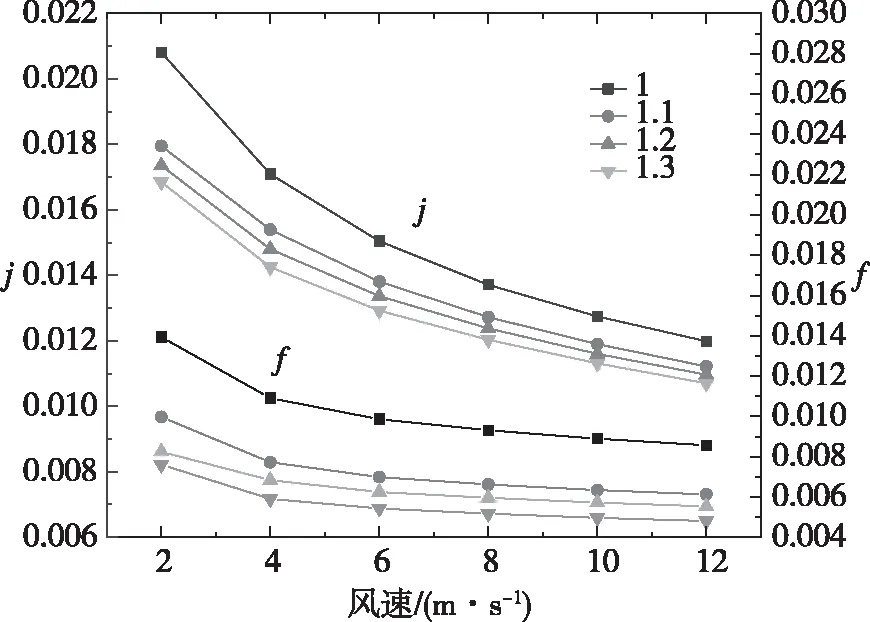

对翅片间距Fp在1~1.3 mm之间,百叶窗开窗角度θ=23°,窗翅间距Lp=1.15 mm,翅片厚度δ=0.07 mm的百叶窗翅片散热器,风速在2~12 m/s范围内进行数值计算。翅片间距在不同风速下对j、f的影响如图10所示。

图10 翅片间距在不同风速下对j、f的影响

由图10可知:在相同风速下,传热因子随翅片间距的增大而减小,原因是翅片间距较小时,空气主要流向百叶窗通道,延长了流动通道,增强了换热;阻力因子随翅片间距的增大而减小,原因是翅片间距较小时,流动通道的延长导致了沿程阻力损失的增大。

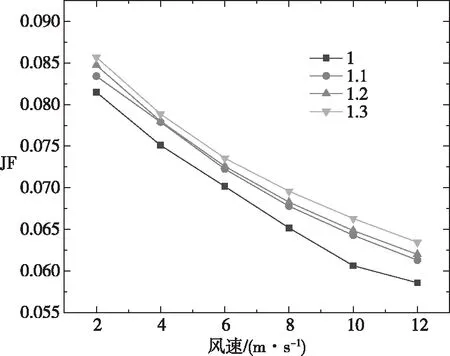

翅片间距对汽车散热器综合换热性能的影响如图11所示。结果发现综合换热性能评价因子随着翅片间距的增加而增大。较大的翅片间距带来较小阻力的同时能较大程度地增强换热,更加利于改善百叶窗翅片散热器的整体性能。

图11 翅片间距在不同风速下对JF的影响

4 结论

对百叶窗翅片式散热器开窗角度、翅片厚度、窗翅间距以及翅片间距对散热器的散热性能进行了数值仿真模拟研究,得到以下结论:

1)传热因子和阻力因子随着开窗角度增大而增大,综合评价因子随着开窗角度的增大而减小,百叶窗开窗角度为21°时,散热器的综合换热性能最好。

2)低风速时,传热因子随着翅片厚度的增大而减小,随着风速的不断增加,传热因子随着翅片厚度的增大而增大,阻力因子随着翅片厚度的增大而增大,综合评价因子随着翅片厚度的增大逐渐减小,翅片厚度为0.07 mm时,散热器的综合换热性能最好。

3)传热因子、阻力因子和综合评价因子均随着窗翅间距的增大而增大,窗翅间距为1.53 mm时,散热器的综合换热性能最好。

4)传热因子和阻力因子随着翅片间距的增大逐渐减小,综合评价因子随着翅片间距的增大而增大,翅片间距为1.3 mm时,散热器综合换热性能最好。