导电芳纶织物的制备工艺优化

2022-02-14娄辉清徐蓓蕾秦龙威刘永昌

娄辉清 徐蓓蕾 秦龙威 刘永昌

(1.河南工程学院,河南郑州,450007;2.神马实业股份有限公司,河南平顶山,467021)

芳纶具有强度和模量高、耐酸碱性强、密度低、阻燃及热稳定性好等优异特性,而芳纶织物具有质轻、柔软等特点,可作为柔性基材使用。目前,芳纶及其织物已在军事、航空航天、通讯、电子和防护等高科技领域获得广泛应用[1-4]。随着时代的发展,纺织品已逐渐呈现出智能化的发展趋势,其中导电织物因在防静电、电磁屏蔽、传感器、智能可穿戴等方面展现出巨大的潜力,已成为研究的重点和热点[5-6]。但芳纶及其织物导电性能较差,其应用领域受到一定限制,若能改善其导电性能,则可在智能可穿戴、传感器和电磁屏蔽等领域进一步拓宽其应用范围[7-9]。

导电织物常用的制备方法主要有编织法、浸渍涂层法、原位聚合法、化学镀膜法、电化学法、表面沉积法、印刷法、炭化法等[10-11]。其中浸渍涂层法是一种制备导电织物较为简单、易行的方法,该方法不需要特殊的设备,且操作简单、成本低廉,适用于导电织物的大规模生产[12-13]。但浸渍涂层法获取的导电织物的导电性能主要取决于导电物质的负载量,而且该方法所获得导电织物的电阻和耐磨损性能与导电物质的负载量、导电涂层的厚度以及黏结剂的含量相关。由于负载量、涂层厚度等工艺参数不易控制,故所制备的导电织物难以满足高性能产品的要求,从而大大限制了其应用范围。

本研究采用正交试验优化浸渍涂层法制备导电芳纶织物,通过对不同条件下织物导电性能的研究,探索炭黑质量分数、丁腈橡胶质量分数、导电浆料负载量以及涂覆次数等对织物导电性能的影响,从而得到较优的工艺参数,以期制备出导电性能好且稳定的导电芳纶织物。

1 试验部分

1.1 材料与仪器

材料:芳纶织物(218 g/m2,浙江轩泰新材料有限公司),导电炭黑(F900A,天津亿博瑞化工有限公司),液体丁腈橡胶(黏结剂,LNBR33-1,黏度350 Pa·s~450 Pa·s,衡水瑞恩橡塑科技有限公司)。

仪器:FA2004A型电子天平(上海恒平科学仪器有限公司),VC86E型万用表[VICTOR(中国)有限公司],DZK-K50B型真空干燥箱(合肥华德利科学器材有限公司),KQ-300DE型超声波清洗机(昆山市超声仪器有限公司)。

1.2 导电织物的制备

导电浆料的制备。称取一定量的导电炭黑加入蒸馏水中,机械搅拌30 min,然后再加入液体丁腈橡胶,机械搅拌15 min,最后超声分散2 h后即可得到分散均匀的导电浆料。该方法制备的导电浆料稳定时间约为1周。

导电芳纶织物的制备。在室温条件下,将一定质量的导电浆料均匀涂覆在芳纶织物上,然后在真空干燥箱中60℃条件下烘干。当在织物上多次涂覆导电浆料时需等上一次涂覆的浆料完全干燥后再进行下一次涂覆过程。

1.3 正交试验

本研究采用四因素四水平正交试验方案,在前期研究的基础上,选择炭黑质量分数、丁腈橡胶质量分数、导电浆料负载量以及涂覆次数作为正交试验设计的主要影响因素。炭黑质量分数四水平A1、A2、A3、A4依次为5%、10%、15%、20%;丁腈 橡 胶 质 量 分 数 四 水 平B1、B2、B3、B4依 次 为0.3%、0.6%、0.9%、1.2%;导电浆料负载量四水平C1、C2、C3、C4依次为10%、30%、50%、70%;涂覆次数四水平D1、D2、D3、D4依次为1次、2次、3次、4次。正交试验方案及试验结果见表1。

表1 正交试验设计方案与结果

1.4 性能测试

织物的导电性能用表面电阻来表征。织物的表面电阻采用美国纺织化学师与印染师协会标准AATCC 76《纺织品表面电阻试验方法》测量。用特制夹头夹取一定长度、一定宽度的导电织物,将夹头的两端连接万用表,万用表显示的读数就是导电织物的测量电阻,每个样品取10个不同的位置测量然后取平均值作为最后结果,表面电阻按式(1)计算。

式中:Rs为织物的表面电阻(Ω),R为实际测量电阻(Ω),W为样品的宽度(cm),D为两电极之间的长度(cm)。

导电织物的耐洗性能用清洗后织物的表面电阻来表征。将制备好的导电织物在超声波清洗仪中清洗12 h,然后在真空干燥箱中烘干,测量表面电阻,并计算水洗后表面电阻的变化率。

导电织物的耐磨性能用摩擦后的表面电阻来表征。将制备好的导电织物按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》中干摩擦试验程序进行摩擦,然后测量摩擦后织物的表面电阻,并计算摩擦后织物表面电阻的变化率。

2 结果与讨论

2.1 正交试验结果分析

从表1中各影响因素对织物导电性能的正交试验结果可以看出,不同条件下所制备的导电织物的表面电阻差别较大,在炭黑质量分数20%、丁腈橡胶质量分数0.9%、导电浆料负载量30%、涂覆4次的条件下,导电芳纶织物的表面电阻最小,为6.7 kΩ。水洗或摩擦对导电芳纶织物的导电性能具有不利影响,经水洗或摩擦后表面电阻均呈现增加的趋势。

2.2 各影响因素对导电性能的影响

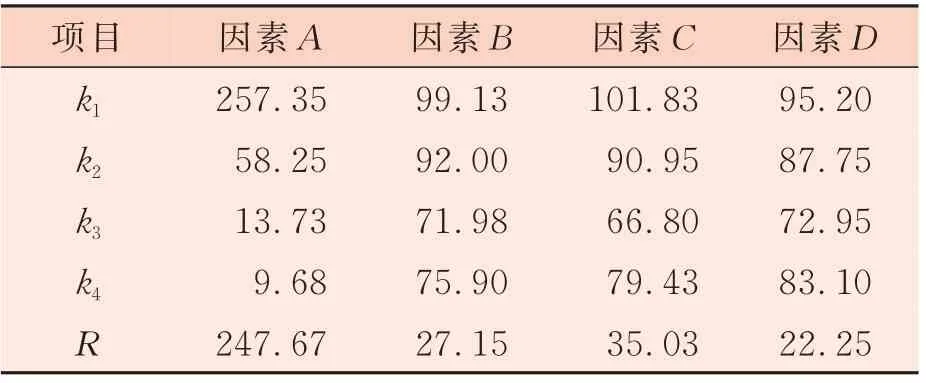

各影响因素对织物导电性能的正交试验极差分析见表2。

表2 导电性能极差分析结果

从表2中可以看出,对于织物导电性能来说,最优条件为A4B3C3D3,在该条件下制备的导电芳纶织物的导电性能最好,其中炭黑质量分数对导电芳纶织物导电性能的影响程度远大于其他因素,导电浆料负载量次之,丁腈橡胶质量分数和涂覆次数影响程度相对较小。这主要是因为导电浆料中起导电作用的主要是炭黑,浆料中炭黑质量分数越高,涂覆在织物上的炭黑的量就越大,因此织物的导电性能越好[14]。

2.3 各影响因素对耐洗性能的影响

各影响因素对织物耐洗性能的正交试验极差分析见表3。

表3 耐洗性能极差分析结果

从表3中可以看出,在各种条件下水洗后织物的表面电阻均比水洗前有所升高,这说明水洗对导电芳纶织物的导电性能有不利影响。在A4B4C3D3水平下,水洗后织物的表面电阻最小。其中炭黑质量分数对导电芳纶织物耐水洗性的影响最大。

2.4 各影响因素对耐磨性能的影响

各影响因素对织物耐磨性能的正交试验极差分析见表4。

表4 耐磨性能极差分析结果

从表4中可以看出,摩擦后织物的表面电阻均有不同程度的升高,且升高的程度大于水洗,这说明摩擦对导电芳纶织物导电稳定性的影响大于水洗。在A4B4C3D4水平下,摩擦后织物的表面电阻最小,所制备的导电芳纶织物耐摩擦性最好。其中炭黑质量分数对导电芳纶织物耐摩擦性的影响最大。

2.5 最优水平的确定

由上述分析可知,炭黑质量分数对织物导电性能及其稳定性的影响程度最大,导电浆料负载量次之,丁腈橡胶质量分数和涂覆次数最小。在实际操作中,当炭黑质量分数大于20%时,浆料变稠,不能很均匀地涂覆到织物上且容易脱落,故试验中炭黑质量分数最高为20%。随着炭黑质量分数的增加,导电芳纶织物自身的表面电阻以及水洗和摩擦后的表面电阻均呈现降低的趋势,当炭黑质量分数为20%时,表面电阻均最小,因此确定炭黑质量分数最优水平为20%。随着导电浆料负载量的增加,导电芳纶织物自身的表面电阻以及水洗和摩擦后的表面电阻均呈现先降低后升高的趋势,当导电浆料负载量为50%时,表面电阻均最小,因此确定导电浆料负载量最优水平为50%。当丁腈橡胶质量分数为1.2%时,织物的耐洗性能和耐磨性能最好,因此确定丁腈橡胶质量分数为1.2%。当涂覆次数为3次时,织物的导电性能和耐洗性能较好,而当涂覆次数为4次时,织物的耐磨性能最优,但与涂覆次数为3次时的差别并不明显,因此确定涂覆次数为3次。

2.6 导电芳纶织物的稳定性

按照上述最优条件制备导电芳纶织物,综合考察导电芳纶织物的稳定性,结果见图1。

图1 导电织物的稳定性

从图1中可以看出,在最优条件下所制备的导电芳纶织物表面电阻平均为5.8 kΩ,具有良好的导电性能。水洗或摩擦后导电芳纶织物的表面电阻增大,并且随着水洗或摩擦次数的增加,导电芳纶织物的表面电阻呈现逐渐增加趋势,经过50次水洗或摩擦后,导电芳纶织物的表面电阻由5.8 kΩ分别增大至28.5 kΩ和39.8 kΩ,织物的导电性能未受到明显破坏,这说明本试验所制备的导电芳纶织物具有较强的稳定性,能够满足实际使用要求。

3 结论

(1)炭黑质量分数、丁腈橡胶质量分数、导电浆料负载量以及涂覆次数对导电芳纶织物的导电性能具有较大的影响,其中炭黑质量分数对导电芳纶织物的影响程度远大于其他因素,导电浆料负载量次之,丁腈橡胶质量分数和涂覆次数影响程度相对较小。

(2)制备导电芳纶织物的最优条件为炭黑质量分数20%、丁腈橡胶质量分数1.2%、导电浆料负载量50%、涂覆次数3次,在该条件下所制备的导电芳纶织物导电性能优异,且耐水洗性能和耐摩擦性较好,具有较好的稳定性。