金川二矿区深部巷道支护稳定性数值模拟研究*

2022-02-14王贤来崔继强张鹏强赵兴东

王贤来,崔继强,张鹏强,赵兴东

(1.镍钴资源综合利用国家重点实验室, 甘肃 金昌市 737100;2.东北大学 深部金属矿采动安全实验室, 辽宁 沈阳 110819)

0 引言

金川铜镍矿床是世界超大型硫化铜镍矿床,矿石主要赋存于超基性岩体中,与片麻岩、大理岩、条带状混合岩等接触,矿体呈不规则岩墙状产出,长约6000 m 以上,宽约0~500 m,延深超1000 m以上,岩体走向约NW50°左右,倾向SW,倾角为50°~80°[1]。矿床根据勘探历史划分为4 个矿区,其中金川二矿区位于中部,占总储量的76.5%,主矿体包括1#矿体和2#矿体,其中1#矿体是当前主要开采矿体。

1#矿体深部850 m 中段是在一期、二期以及矿山改扩建工程基础上新建的接续工程,埋深约900 m 左右,采用机械化盘区下向水平进路胶结充填采矿法[2]。矿体赋存于区域性大构造的次级断裂构造中,是典型的超基性岩型矿体,矿体围岩主要为二辉橄榄岩,其次为大理岩。850 m 中段主要采准巷道布置在矿体上盘,巷道围岩节理构造发育、岩体破碎且存在塑性蠕变现象;受多次地质构造活动影响,地应力大;为控制巷道围岩稳定,采准巷道主要采用紧跟掌子面的喷锚网作为一次支护,随后的二次支护主要采用U 型钢拱架、圆形拱架、网构钢架+喷锚网支护,以及双层钢筋或者单层钢筋现浇混凝土支护,部分区段需要混凝土浆液注浆加固。上述支护形式都存在成本高、施工工艺复杂、工序时间长、工人劳动强度大等问题,一旦局部发生变形破坏,将导致采准巷道返修维护十分困难[3−5]。本文结合金川二矿区850 m 中段采准巷道工程地质资料,分别应用Q 分级方法、地质力学分类(RMR)、地质强度指标(GSI)进行岩体质量分级,采用经验公式和理论分析法进行采准巷道支护设计,应用RS2 有限元软件对支护巷道效果进行验证分析,以期为金川二矿区采准巷道稳定性控制提供合理的支护方案。

1 工程地质条件

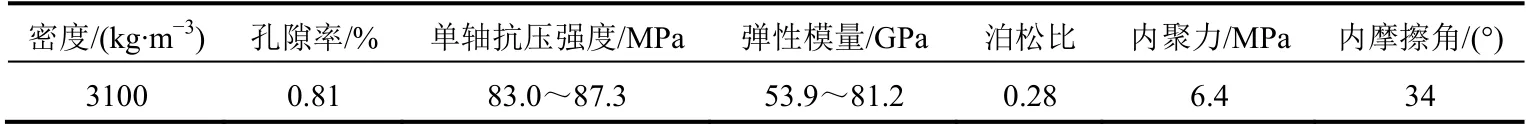

通过对850 m 中段采准巷道典型研究区域进行工程地质调查、结构面统计和分析,结果表明:巷道主体走向150°,富矿区域采准巷道围岩岩石质量指标(RQD)值约为68%,某采场分层巷道具有明显三组优势节理,其产状分别为:第1 组约235°∠22°、第2 组约62°∠15°、第3 组约260°∠49°,其中以NW 走向最为发育,其次为NE 方向,观察到的大多数节理倾角均较小。结构面上多夹杂断层泥和岩石碎屑。矿体中平均节理间距为2.20 m,且节理延伸性较差。根据以往在附近区域的地应力测试结果:σ1=45 MPa,方位为232°、倾角为5°;σ2=32 MPa,方位为−62.2°、倾角为−79°;σ3=24 MPa,方位为142°、倾角为−10°[6]。二矿富矿岩石物理力学参数见表1。

表1 二矿区850 m 中段富矿矿岩物理力学参数

2 岩体质量分级及岩体力学参数估算

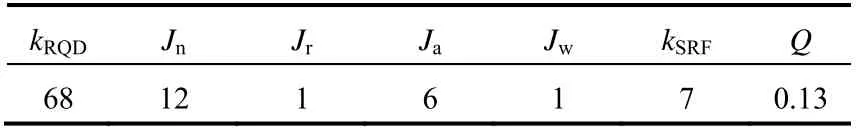

基于850 m 中段富矿工程地质条件、岩体结构特征及岩石力学参数,应用Barton 的Q 分级方法,依据RQD、岩体节理组数Jn、岩体节理粗糙度Jr、节理蚀变程度Ja、地下水情况Jw以及应力折减系数(SRF),应用式(1)可以确定研究区域岩体质量Q 分级值为0.13,可见金川二矿区850 m 中段采准巷道研究区域内的岩体为非常差的岩体。Q 分级值计算基础参数见表2。

表2 岩体质量Q 分级结果

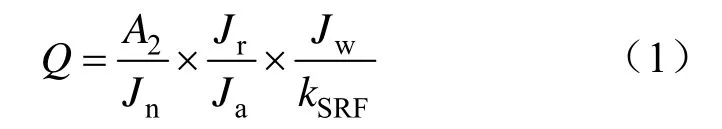

式中,Q为Q 分级指标;A2为岩石质量指标,Jn为节理组数,Jr为节理粗糙度系数,Ja为节理蚀变系数,Jw为节理水折减系数,kSRF为应力折减系数[7]。

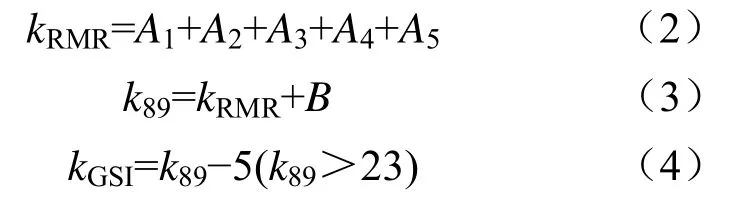

依据完整岩石强度(A1)、RQD(A2)、节理间距(A3)、节理条件(A4)、地下水(A5)以及节理产状调整(B),根据式(2)~式(3)计算kRMR[8],分级参数评分结果见表3,计算可得kRMR为56,研究区域内岩体评为一般岩体。根据现场工程地质条件,确定岩体相互镶嵌程度和节理蚀变程度表征的岩体特征,依据RMR 地质力学分级结果并结合式(4)[9]可以确定kGSI为51。

表3 RMR 岩体分级参数评分结果

式中,kRMR为地质力学分级值;k89为RMR 分类法1989 版修正值;kGSI为地质强度因子。

岩体主要由结构面和结构体组成,其力学参数与完整岩块的力学参数有较大差别,Hoek 等对大量岩石三轴试验资料和岩体现场试验成果进行统计分析,综合考虑岩体结构、岩块强度、应力状态等多方面的影响,提出了Hoek-Brown 强度准则[10]。本文应用Roclab进行金川二矿区850 m中段岩体力学参数计算,折减后所得岩体力学参数见表4。

表4 岩体力学参数

3 采准巷道支护稳定性数值模拟

3.1 支护参数

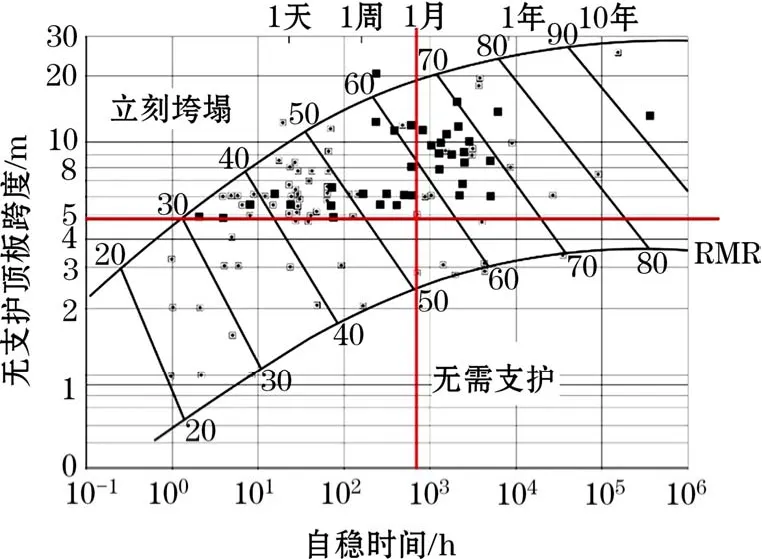

为有效控制深部850 m 中段采准巷道围岩稳定,分别采用经验公式和理论分析法进行支护参数选择。850 m 中段采准巷道设计断面为直墙半圆拱形,巷道断面尺寸(宽×高)为:4900 mm×4750 mm。根据图1,当RMR 为56 时,跨度4.9 m 的巷道自稳时间不足1 个月,迫切需要选择合理的支护方案进行支护参数设计。

图1 850 m 中段采准巷道自稳时间

依据岩体质量Q 分级值确定850 m 中段采准巷道采用树脂锚杆+金属网+双筋条+喷射混凝土进行支护[11],树脂锚杆直径为20 mm,长度为2.4 m,锚杆间排距为1.2 m。

3.2 数值模型

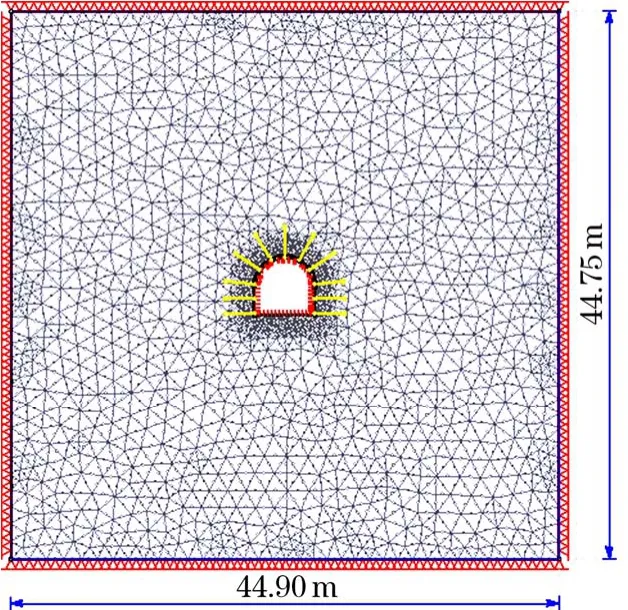

根据选定区域中段采准巷道工程地质条件,采用RS2 有限元软件建立数值分析模型。考虑到计算速度、内存要求及计算精度等问题,仅对巷道周围网格进行加密处理。模型宽度为44.90 m,高度为44.75 m,单元类型为6 节点三角形单元,共划分为3104 个三角形单元,6492 个节点,模型采动位移约束见图2。由于最大主应力与巷道长度方向大致相同,因此,垂直方向即为垂直应力方向,水平方向为最大水平应力方向。假设岩体为均匀各向同质,破坏准则采用Mohr-Coulomb 强度准则。

图2 数值模拟模型

3.3 结果分析

从图3 可以看出,采用设计的支护方式后,巷道两帮水平位移显著降低。未支护时,巷道左帮最大水平位移为16.902 mm,巷道右帮最大水平位移为16.584 mm;支护后,巷道左帮最大水平位移为13.707 mm, 巷道右帮最大水平位移为13.364 mm。从图4 可以看出,采用设计的支护方式后,巷道顶底板位移也显著降低。未支护时,巷道顶板最大垂直位移为15.537 mm,巷道底板最大垂直位移为28.516 mm;支护后,巷道顶板最大垂直位移为7.089 mm,巷道底板最大垂直位移为18.899 mm。从数值模拟可以看出,巷道帮部变形基本呈现对称分布,而底板鼓起位移均较为显著。现场调查研究也发现巷道部分区段会出现不同程度的底鼓现象[12]。

图3 巷道两帮水平位移

图4 巷道顶底板位移

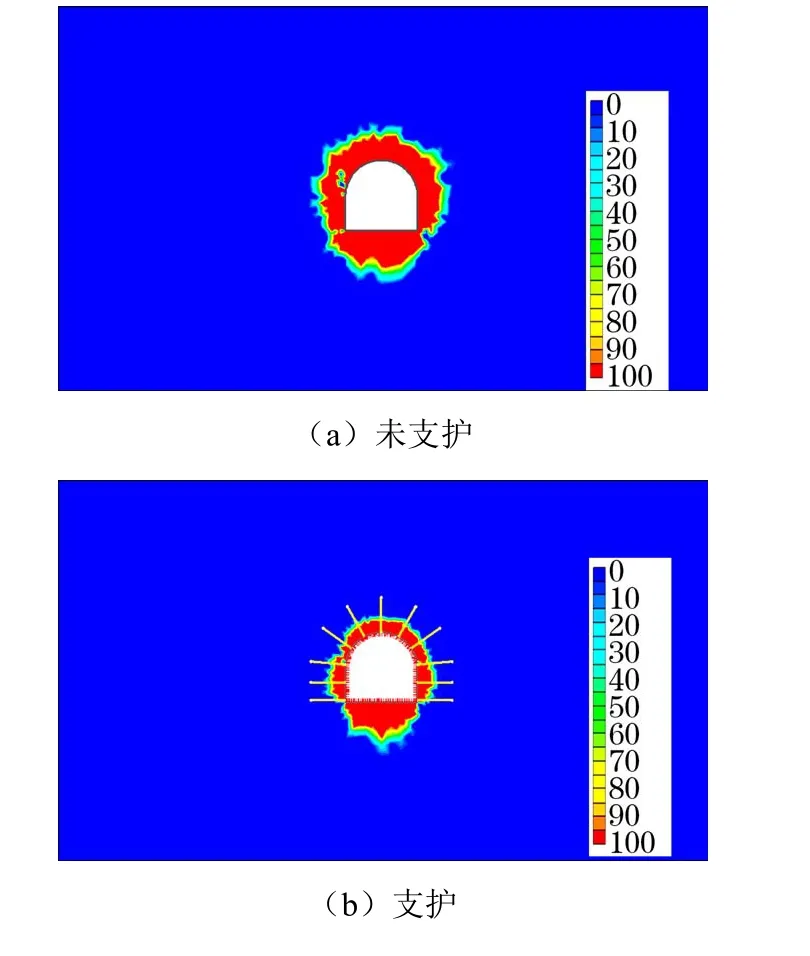

从图5 可以看出,按设计支护方案支护后,巷道围岩塑性区分布得到显著改善。未支护情况下,巷道顶板塑性区最大深度为1.818 m, 底板塑性区最大深度为2.491 m,左帮塑性区最大深度为1.748 m,右帮塑性区最大深度为1.450 m;按设计支护方案支护后,巷道顶板塑性区最大深度为0.797 m,底板塑性区最大深度为2.426 m,左帮塑性区最大深度为0.923 m,右帮塑性区最大深度为1.022 m,锚杆均能锚固于完整岩体内。巷道顶板和两帮塑性区厚度显著降低,而底板塑性区无明显降低。若现场底鼓严重,则需要及时采取应对措施。从破坏类型上看,巷道围岩浅层破坏以拉破坏为主,而围岩深层破坏以剪切为主(见图6)。巷道围岩开挖卸荷后导致浅层围岩产生拉破坏,浅层围岩最大主应力降低,高应力向深部围岩转移,较大的偏应力会导致深部围岩产生剪切破坏。

图5 未支护和按设计支护方案塑性区分布特征

图6 偏应力及围岩破坏类型

4 结论

本文以金川二矿区深部850 m 中段富矿采准巷道为工程背景,应用Q、RMR、GSI 进行岩体质量分级,并结合Roclab 进行岩体力学参数折减。根据经验公式和理论分析确定850 m 中段采准巷道支护方法及参数,应用RS2 有限元分析软件分析支护前后围岩变形破坏特征,主要结论如下。

(1)根据工程地质调查及岩石力学实验数据,应用Q、RMR 和GSI 进行岩体质量分级,Q 分级结果为非常差岩体,RMR 分级结果为一般岩体,GSI 分级结果为一般岩体,综合评价岩体质量为差至一般。

(2)应用经验法和Q 分级确定采准巷道支护方法及参数。采用树脂锚杆+金属网+双筋条+喷射混凝土支护,树脂锚杆直径为20 mm,长度为2.4 m,锚杆间排距为1.2 m,喷射混凝土厚度为10 mm。

(3)应用数值模拟对比未支护和支护两种情况下巷道围岩变形破坏特征,发现:应用现有支护方案支护后巷道顶底板、两帮变形均出现不同程度降低;巷道围岩塑性区也出现显著降低,锚杆均能有效锚固于完整岩体中;巷道围岩浅层破坏以拉破坏为主,而围岩深层破坏以剪切为主,主要原因是深部巷道开挖后围岩中较高的偏应力会导致深部围岩产生剪切破坏。本研究可为研究区域巷道支护提供可靠的参考依据,但实践中仍需加强支护监测。